固体推进剂配方成分的变化,如氧化剂(AP,HMX或者RDX)粒度级配和金属Al粒度级配的变化等,使得铝在推进剂燃烧表面的聚集、团聚和融合过程发生改变[1~3]。燃面处铝的聚集程度会影响燃烧室中铝的燃烧过程,对最终凝相燃烧产物的颗粒尺寸有很大影响,从而影响发动机的燃烧稳定性[4~6]、粒子沉积[7]、过载条件下的热防护[8]以及推进剂燃烧的能量释放程度[9]。因此,开展固体推进剂中铝颗粒的燃烧动态过程研究,揭示铝在推进剂燃面处的聚集、团聚及融合的机理以及影响因素,以及离开表面后的动态燃烧过程,对于准确预估发动机的性能和工作安全性具有重要的意义。

推进剂燃烧表面中的铝颗粒动态燃烧过程和团聚模型已经开展了大量的研究,对团聚燃烧机理有了一定的认识。但燃烧建模数据不充分,仍缺乏准确的实验数据支撑。因此,准确构建铝的燃烧及团聚模型,需要建立在精细化的铝颗粒动态燃烧实验测量结果的基础上。目前使用较多的铝燃烧实验研究方法主要分类两类:凝相燃烧产物收集法[10~12]和高速显微成像法[13~15]。产物收集法能够获得燃烧结束后凝相产物的粒径分布参数,但无法获得整个燃烧过程中的动态燃烧信息。高速相机直接成像法通常需要配合使用长焦显微镜头,才能够实现几十微米量级铝颗粒燃烧过程的精细测量[16]。然而,长焦显微镜存在焦平面唯一和景深过小的问题,无法保证处于运动状态的燃烧铝颗粒总在焦平面上成像,因此该方法只能记录成像平面上的二维信息,丢失成像平面纵深方向上的参数信息。这对于研究推进剂中铝颗粒的三维动态燃烧十分不利。因此,需要发展更为精细化的铝颗粒燃烧实验测量方法,获得铝颗粒燃烧动态过程的精细图像。

利用光的干涉与衍射原理,全息技术可将待测物的信息进行三维重建,是一种真正的三维成像技术。根据全息图像记录介质的不同,全息技术分为光学全息和数字全息。光学全息[17]记录介质采用全息干板,其空间分辨率高,但后处理较为复杂,不易记录和再现。而数字全息[18]采用CCD和CMOS等光敏元器件作为全息图像记录介质,摒弃了光学全息记录和再现的不足,并且省去了曝光和显影等后处理过程,用数字记录和数值方法重现全息图像,方便对图像进行记录、传输、保存和后处理。目前,数字全息技术已经广泛应用于多相流场的测量,具有非接触、实时在线、大景深等优势[19~21],使得数字全息技术应用在铝颗粒燃烧测量上具有潜在的应用价值。近年来,国外在数字全息技术的理论实验及应用等方面开展了大量的研究,美国圣地亚国家实验室利用数字全息技术结合双波长测温技术开展推进剂铝燃烧的实验研究工作,获得了燃烧铝颗粒的全息图像[22, 23]。国内关于数字全息在推进剂铝颗粒燃烧方面的应用研究鲜有报道。

本文将数字全息技术用于固体推进剂中铝燃烧过程的动态测量,搭建推进剂燃烧的数字全息测量系统,开展铝颗粒燃烧动态研究,获得铝颗粒动态燃烧的全息图像,构建全息图像重建算法,获得清晰的颗粒燃烧聚焦图像,并提取出颗粒粒径、空间分布以及运动过程等特征信息。

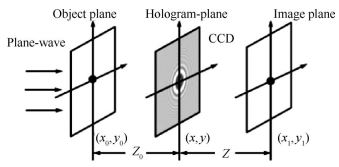

2 实验原理与系统 2.1 同轴数字全息基本原理根据全息图像记录方式不同,数字全息技术分为同轴和离轴两种。通常离轴方法对记录介质的分辨率要求较高,因此颗粒场测量多采用同轴记录方式。当参考光、待测颗粒物体、全息图像处在同一轴线上,其光路原理如图 1所示。

|

Fig. 1 Optical path architecture of digital in-line holography[24] |

根据光学干涉原理,平面波经过待测颗粒后,颗粒的散射光与未经过颗粒的参考光形成干涉,产生的干涉条纹被CCD记录,从而形成全息图像。通常,全息图像中含有物光波的振幅和相位等信息。利用标量衍射理论,完成光波的数值逆衍射实现物光场的重建,当再现距离Z与全息记录距离Z0相等时就能够获得物光场复振幅,再经过图像处理算法能够同时获得颗粒的粒径和空间位置分布等信息。

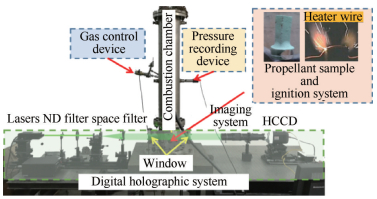

2.2 实验系统装置实验系统主要由密闭燃烧器、数字全息测量系统、推进剂试件及点火控制系统、稳压气路控制系统和数据监测系统组成,如图 2所示。推进剂试件放置在密闭燃烧器的底端,通过点火控制系统对电热丝加热,完成推进剂试件的点火。稳压气路控制系统主要实现燃烧器内压强稳定可控。数据监测系统用来监测密闭燃烧器的压强以确定实验工况是否符合要求。

|

Fig. 2 Experimental system for digital holographic measurement of the burning aluminized propellant |

数字全息测量系统主要由激光器、衰减片、空间滤波器、扩束透镜、成像系统和采集HCCD组成。实验中采用的激光器为532nm波长的单纵模半导体连续激光器,激光经过空间滤波器和扩束透镜后变为直径ϕ50.8mm的高斯激光束,穿过被测流场。采集CCD采用Phantom公司的M340s相机,像元尺寸大小为10μm×10μm,分辨率为1280×960。成像系统可使光学元件以及采集CCD远离燃烧发生区,并同时保证获得更多的颗粒衍射信息。

2.3 测量方法实验选用含铝(17%)的复合推进剂,试件药条尺寸为5mm×5mm×20mm。推进剂试件安放在实验器底端中心位置处,通过电热丝点燃推进剂试件,随着推进剂试件燃面逐渐下移,其燃烧表面经过测量区域即可获得推进剂燃面处铝颗粒的全息图像;随着燃面进一步下移,其燃面上方的气相区域进入测量区,即可获得脱离燃面后铝团聚物的全息图像。根据重建算法,对全息图像进行数字重建,即可获得推进剂燃面处和燃面上方铝颗粒的动态燃烧过程。

2.4 数值重建算法典型的全息重建算法有菲涅尔衍射积分法[25]、直接傅里叶变换法[26]、卷积法[27]、角谱法[28]、小波法[29]等。其中,菲涅尔衍射积分法重建速度快,但适用于离轴全息图的重建;而卷积重建和角谱重建多应用在同轴数字全息的重建,但重建速度较慢。同时,铝颗粒燃烧过程中伴随强烈的发光辐射和燃气气流扰动,使得全息图像信噪比急剧降低。因此,为更好地获得铝颗粒燃烧全息图像,需要对已有的算法进行改进,并结合上述几种算法的优点,建立一套适用于固体推进剂铝颗粒燃烧测量的高精度全息重建算法,从而提高全息图像的质量,获得精确的铝颗粒的燃烧信息。

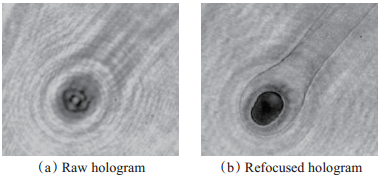

利用编写的全息重建算法,能够对燃烧铝颗粒在光路轴向进行定位,并获得颗粒清晰的聚焦图像,如图 3所示,图 3(a)为拍摄到的全息图像,可以看到在颗粒和火焰附近有一圈圈干涉条纹;图 3(b)为全息图像的重建图像,重建后可以清楚地看到铝颗粒的形貌以及铝颗粒周边的火焰轮廓。

|

Fig. 3 Digital hologram of the burning aluminized particle |

为保证数字全息测量系统对颗粒粒径测量的准确性,采用标准粒径颗粒板作为被测对象,通过拍摄颗粒板全息图像,重建获得颗粒板的再现聚焦像,可获得数字全息测量系统的精度。根据2.2节中的高速相机分辨率、像元尺寸和成像系统的放大倍数等参数特性,标定对象的三种颗粒粒径分别为50μm,100μm,200μm。颗粒板上位颗粒阵列,实验测量值采用同一粒径的颗粒粒径测量值进行平均处理,降低测量误差。最终实验中颗粒粒径测量值分别为46μm,97μm,196μm,相对误差分别为8%,3%,2%。如高速相机分辨率更高,像元尺寸更小,以及成像系统的放大倍数增大,该数字全息系统的精度将会进一步提高。

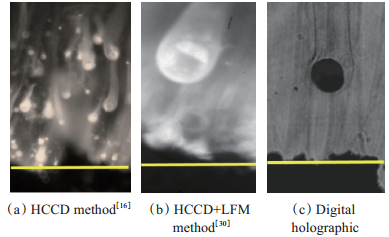

3 数字全息测量结果及分析 3.1 测量方法对比图 4为0.1MPa压强下,三种光学测量方法得到的推进剂铝颗粒燃烧图像。从图 4(a)可以看出,采用Phantom高速相机直接成像法得到的推进剂铝燃烧结果中为一团团白色发光体,难以观测到铝燃烧的粒径火焰等信息;图 4(b)是采用Phantom高速相机+Questar长焦显微镜头组合方式获得的推进剂燃烧表面的铝颗粒燃烧图像。从图像中可以看出铝颗粒本身和发光火焰,但粒径和火焰轮廓较为模糊,由于颗粒处于运动状态,颗粒很容易离焦导致图像更为模糊;图 4(c)是采用同轴数字全息技术获得的铝颗粒燃烧图像,从图中可以清晰地看到铝颗粒的粒径和火焰轮廓。因此,数字全息技术应用于推进剂复杂燃烧场中的铝颗粒燃烧动态测量是可行的。

|

Fig. 4 Image contrast of three optical measuring methods(p=0.1MPa) |

图 5为1.0MPa压强下利用全息技术获得的固体推进剂中铝颗粒的燃烧微观特性。铝颗粒在近燃面区域经过聚集、团聚以及融合等过程,形成大尺寸铝团聚颗粒,并在近燃面区域点燃,而后随流动过程在燃面上方区域燃烧。图 5(a)可以清楚地看到近燃面区域的铝颗粒聚集、团聚以及融合等燃烧形貌;图 5(b)可以清楚看到铝颗粒燃烧火焰轮廓;图 5(c)可以清楚地看到铝颗粒燃烧产生得氧化帽。

|

Fig. 5 Microscopic characteristic of the burning aluminum near the burning surface of the propellant (p=1.0MPa) |

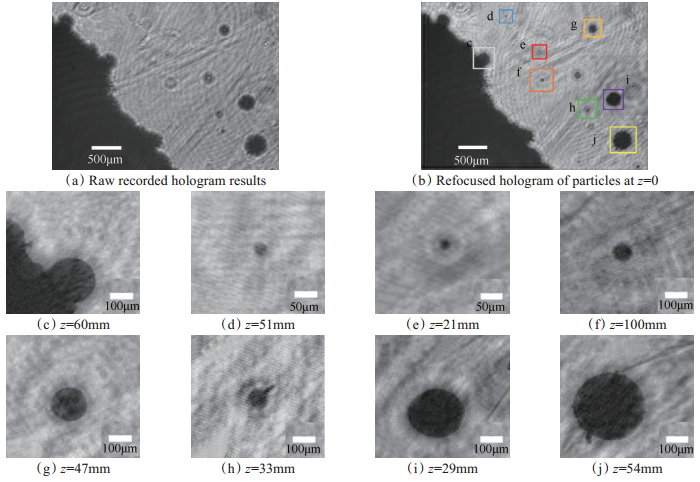

图 6为0.1MPa压强下利用数值重建算法获得的推进剂中铝颗粒燃烧的重建聚焦图像。图 6(a)是实验测量得到的全息图像;图 6(b)是将图 6(a)中所有颗粒重建聚焦的图像融合在同一平面上的结果。可以看出,铝粒子在成像平面纵深方向的空间分布范围为z=21~100mm,铝燃烧颗粒的粒径。图 6(c)为聚焦于推进剂燃烧表面的重建图像,重建轴向距离为z=60mm,可以看出推进剂燃烧表面以及表面上即将离开燃面的铝团聚物,直径约为230μm;图 6(d)为距离成像平面z=51mm截面处的重建图像,该粒子直径约为29μm;由于重建距离较远,颗粒粒径较小,粒子边缘不是很清晰;图 6(e)为距离成像平面z=21mm截面处的重建图像,该粒子直径约为20μm;与图 6(d)相比,重建距离较近,颗粒粒径边缘相对清晰;图 6(f)为距离成像平面z=100mm截面处的重建图像,该粒子直径约为76μm;图 6(g)是轴向距离为z=47mm处的重建图像,同样能够清晰重建颗粒,该粒子直径约为148μm;图 6(h)为距离成像平面z=33mm截面处的重建图像,该粒子直径约为73μm;图 6(i)是距离成像平面z=29mm截面处的重建图像和聚焦粒子放大图像,由于燃烧的发光火焰区域与周围气体的折射率不同,因此能够在重建图像中清晰分辨发光火焰与铝粒子凝相边缘,铝粒子直径约为250μm。图 6(j)为较大颗粒的聚焦图像,粒子直径约为350μm,轴向距离为z=54mm,从重建的图像中能够清晰分辨粒子的边缘,能够看到粒子的火焰。但由于粒子火焰不强烈且重建距离较大,火焰不清晰。

|

Fig. 6 A raw recorded hologram and the refocused hologram of the burning aluminum particle (p=0.1MPa) |

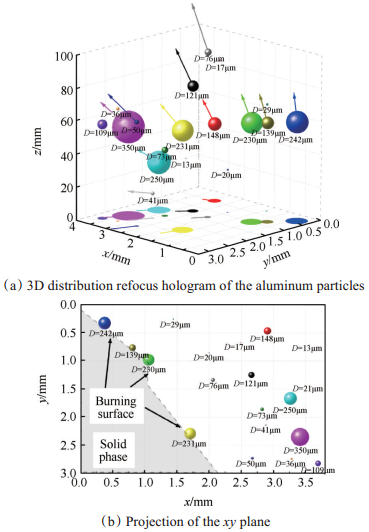

基于图 6推进剂铝颗粒燃烧全息测量结果,根据每一个铝颗粒的空间位置信息和粒径信息,可以对铝燃烧颗粒空间分布的进行三维重构,将铝燃烧颗粒等效为球体,如图 7(a)所示。可以在图中反映出铝颗粒的粒径、空间位置、颗粒运动速度大小以及矢量方向等信息。将所有铝燃烧颗粒在观测平面(xy平面)上投影,可以进一步获得所有颗粒在观测平面上的相关信息,如图 7(b)所示。

|

Fig. 7 Distribution refocus hologram of the aluminum particles |

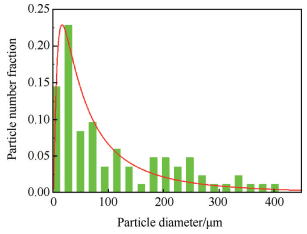

利用颗粒识别算法,对3.3节的全息实验中拍摄到的大量铝颗粒燃烧图像中的颗粒粒径进行识别统计,获得近燃面铝燃烧颗粒的粒度分布,如图 8所示。0.1MPa压强下燃烧铝颗粒粒径近似服从对数正太分布,燃面上方的小粒径颗粒占据较大比重,燃面附近的大颗粒铝的团聚物较少。

|

Fig. 8 Particle size distribution of burning aluminum particles near the burning surface (p=0.1MPa) |

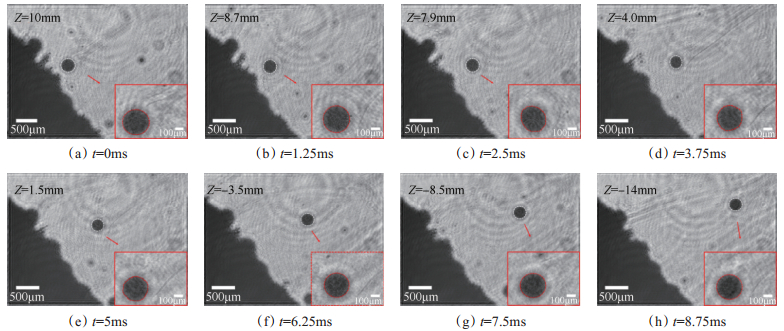

推进剂铝颗粒在燃烧表面逸出后,在燃面上方进一步燃烧,其粒径、速度和运动方向以及轨迹均在不断的变化,全息测量可以很好地获得每一个铝颗粒的粒径变化及运动特性。例如,从众多粒子中跟踪某个粒子,可以获得该铝燃烧颗粒空间运动信息,如图 9所示。可以看出,铝粒子在成像平面纵深方向的运动范围为z=-14~10mm,如此大景深的清晰成像是直接拍摄方法所做不到的。图 9(a)为t=0时刻的燃烧铝颗粒,粒径约为314μm。随着燃烧的发生,颗粒逐渐远离燃面,经过t=1.25ms后粒子直径变为约323μm,如图 9(b)所示。粒子直径变大是由于粒子燃烧过程中粒子形态发生变化导致投影截面变大引起的。在t=2.5ms和t=3.75ms时刻,颗粒的形貌在热流的作用下变化更加明显,变为椭球形,粒子直径变为约300和297μm,如图 9(c)和9(d)所示。在t=5ms,t=6.25ms,t=7.5ms,t=8.25ms时刻颗粒又变为近圆形,颗粒直径分别为294μm,290μm,300μm,294μm,如图 9(e)~(h)所示。

|

Fig. 9 Results of spatial motion characteristic of a burning aluminum particle (p=0.1MPa) |

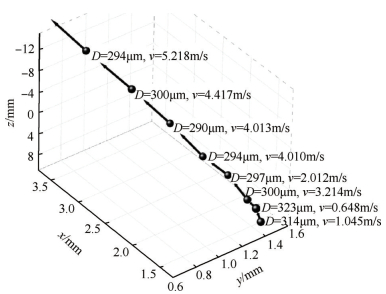

对图 9跟踪的某个铝颗粒燃烧动态过程进行三维重建,可获得该铝颗粒三维运动轨迹图像,如图 10所示。从图中可以看出,该铝颗粒从燃烧表面逸出之后,并不是朝着某一个矢量方向飞行,在近燃面处受颗粒之间团聚和融合等作用,其运动方面会发生变化,当铝颗粒团聚成型后,其运动方面基本上朝着某一气流的方向飞行。

|

Fig. 10 Trajectory of particle`s space motion |

根据单位时间内铝颗粒在空间中运动距离,可以获得该铝颗粒的瞬时运动速度。图 10显示了该铝颗粒燃烧运动过程中的瞬时速度,在近燃面附近铝颗粒的运动速度较小,随着燃烧气流的影响,颗粒的运动速度逐渐增大,直到飞出测量区域。

综上结果表明,同轴数字全息测量系统能够获得推进剂铝颗粒燃烧的微观形貌、颗粒空间分布和粒度分布、以及颗粒粒径变化和运动特性。通过大量数据的处理可以获得整个铝颗粒动态燃烧过程中每个时刻下的燃烧形貌、空间分布和运动特性,为精细化的铝颗粒燃烧实验研究提供了一种有效的实验测量手段。

4 结论针对传统直接光学成像法用于铝燃烧测量所面临的景深过小难题,本文提出数字全息方法应用于铝燃烧测量,搭建了数字全息测试系统,成功开展推进剂燃烧场铝颗粒动态燃烧过程测量研究,获得了0.1MPa和1.0MPa下推进剂铝燃烧的全息图像。主要结论如下:

(1) 数字全息成像技术能够适用于推进剂多相燃烧场的测量,可准确地获得不同截面处的铝颗粒动态燃烧的全息图像,真正实现三维动态测量。

(2) 数字全息法能够清晰地分辨燃烧中十几微米至百微米量级的铝颗粒,测量误差小于8%。并且随着高速相机和成像系统性能参数的提升,测量精度会进一步提高,测量误差相应降低。

(3) 数字全息法可跟踪铝颗粒在燃烧场的动态燃烧过程,可获得颗粒粒径、空间位置分布和粒径分布、运动特性以及氧化帽的动态生成过程等变化规律。

| [1] |

Glassman I.Combustion of Metals: Physical Considerations[R]. USA: Solid Propellant Rocket Research, Progress in Astronautics and Aeronautics, 1960.

(  0) 0) |

| [2] |

Price E W. Combustion of Metalized Propellants[J]. Fundamentals of Solid Propellant Combustion, 1984, 90: 479-514.

(  0) 0) |

| [3] |

Liu T K. Experimental and Model Study of Agglomeration of Burning Aluminized Propellants[J]. Journal of Propulsion and Power, 2005, 21(5): 797-806. DOI:10.2514/1.11988

(  0) 0) |

| [4] |

Gallier S, Godfroy F. Aluminum Combustion Driven Instabilities in Solid Rocket Motors[J]. Journal of Propulsion and Power, 2009, 25(2): 509-521. DOI:10.2514/1.37664

(  0) 0) |

| [5] |

王宁飞, 陈龙, 赵崇信, 等. 固体火箭燃烧室内微粒分布的实验研究[J]. 推进技术, 1995, 16(4): 24-27. (WANG Ning-fei, CHEN Long, ZHAO Chong-xin, et al. An Experimental Study on Distribution of Particulates in Solid Rocket Motors[J]. Journal of PropulsionTechnology, 1995, 16(4): 24-27.)

(  0) 0) |

| [6] |

金秉宁, 刘佩进, 杜小坤, 等. 复合推进剂中铝粉粒度对分布燃烧响应和粒子阻尼特性影响[J]. 推进技术, 2014, 35(12): 1701-1706. (JIN Bing-ning, LIU Pei-jin, DU Xiao-kun, et al. Effects of Different Aluminum Particle Sizes in Composite Propellant on Distributed Combustion Response and Particle Damping[J]. Journal of Propulsion Technology, 2014, 35(12): 1701-1706.)

(  0) 0) |

| [7] |

Shimada T, Sekiguchi M, Sekino N. Flow Inside a Solid Rocket Motor with Relation to Nozzle Inlet Ablation[J]. AIAA Journal, 2007, 45(6): 1324-1332. DOI:10.2514/1.22952

(  0) 0) |

| [8] |

李江, 何国强, 陈剑, 等. 高过载条件下绝热层烧蚀实验方法研究(Ⅱ)收缩管聚集法[J]. 推进技术, 2004, 25(3): 196-198. (LI Jiang, HE Guo-qiang, CHEN Jian, et al. Study of Experimental Method for Ablation of Insulator of SRM with High Acceleration (Ⅱ)Convergent Tube Experimental Method[J]. Journal of Propulsion Technology, 2004, 25(3): 196-198. DOI:10.3321/j.issn:1001-4055.2004.03.002)

(  0) 0) |

| [9] |

Melcher J C.Combustion of Single and Agglomerated Aluminum Particles in Solid Rocket Motor Flows[D].Champaign-Urbana: University of Illinois, 2001.

(  0) 0) |

| [10] |

Anand K V, Roy A, Mulla I, et al. Experimental Data and Model Predictions of Aluminium Agglomeration in Ammonium Perchlorate-Based Composite Propellants Including Plateau-Burning Formulations[J]. Proceedings of the Combustion Institute, 2013, 34(2): 2139-2146. DOI:10.1016/j.proci.2012.07.024

(  0) 0) |

| [11] |

Glotov O G. Condensed Combustion Products of Aluminized Propellants, Ⅱ.Evolution of Particles with Distance from the Burning Surface[J]. Combustion Explosion and Shock Waves, 2000, 36(4): 476-487. DOI:10.1007/BF02699478

(  0) 0) |

| [12] |

Sambamurthi J K, Price E W, Sigman R K. Aluminum Agglomeration in Solid-Propellant Combustion[J]. AIAA Journal, 1984, 22(8): 1132-1138. DOI:10.2514/3.48552

(  0) 0) |

| [13] |

Liu T K. Experimental and Model Study of Agglomeration of Burning Aluminized Propellants[J]. Journal of Propulsion and Power, 2015, 21(5): 797-806.

(  0) 0) |

| [14] |

Takahashi K, Oide S, Kuwahara T. Agglomeration Characteristics of Aluminum Particles in AP/AN Com posite Propellants[J]. Propellants Explosives Pyrotechincs, 2013, 38(4): 555-562. DOI:10.1002/prep.v38.4

(  0) 0) |

| [15] |

Mullen J C, Brewster M Q. Reduced Agglomeration of Aluminum in Wide-Distribution Composite Propellants[J]. Journal of Propulsion and Power, 2011, 27(3): 650-661. DOI:10.2514/1.50127

(  0) 0) |

| [16] |

刘鑫, 刘佩进, 关昱, 等. 复合推进剂中铝的燃烧实验研究方法[J]. 固体火箭技术, 2015, 38(6): 833-836. (  0) 0) |

| [17] |

Gabor D. A New Microscopic Principle[J]. Nature, 1948, 161(4098): 777-778. DOI:10.1038/161777a0

(  0) 0) |

| [18] |

Vikram C S. Particle Field Holography[M]. London: Cambridge University Press, 2005.

(  0) 0) |

| [19] |

李茹, 王国志, 张耀明. 含铝推进剂燃烧场全息粒子图象处理系统的研究[J]. 光子学报, 1999, 28(12): 1107-1112. (  0) 0) |

| [20] |

Meng H, Pan G, Pu Y, et al. Holographic Particle Image Velocimetry: from Film to Digital Recording[J]. Measurement Science and Technology, 2004, 15(4): 673. DOI:10.1088/0957-0233/15/4/009

(  0) 0) |

| [21] |

Schnars U, Jüptner W. Digital Holography.Digital Hologram Recording, Numerical Reconstruction, and Related Techniques[M]. Berlin: Springer, 2005.

(  0) 0) |

| [22] |

Guildenbecher D R, Cooper M A, Gill W, et al. Quantitative, Three-Dimensional Imaging of Aluminum Drop Combustion in Solid Propellant Plumes via Digital In-Line Holography[J]. Optics Letters, 2014, 39(17): 5126. DOI:10.1364/OL.39.005126

(  0) 0) |

| [23] |

Chen Y, Guildenbecher D R, Hoffmeister K N G, et al. Study of Aluminum Particle Combustion in Solid Propellant Plumes Using Digital In-Line Holography and Imaging Pyrometry[J]. Combustion and Flame, 2017, 182: 225-237. DOI:10.1016/j.combustflame.2017.04.016

(  0) 0) |

| [24] |

王志新, 刘佩, 金秉宁, 等.基于同轴数字全息法的推进剂铝燃烧测量方法研究[C].大连: 中国航天第三专业信息网技术交流会, 2017.

(  0) 0) |

| [25] |

Schnars U. Direct Phase Determination in Hologram Interferometry with Use of Digitally Recorded Holograms[J]. Journal of the Optical Society of America A, 1994, 11(7): 2011-2015. DOI:10.1364/JOSAA.11.002011

(  0) 0) |

| [26] |

Takeda M, Taniguchi K, Hirayama T, et al. Single Transform Fourier—Hartley Fringe Analysis for Holographic Interferometry[J]. Simulation and Experiment in Laser Metrology, 1996, 2: 67-73.

(  0) 0) |

| [27] |

Demetrakopoulos T H, Mittra R. Digital and Optical Reconstruction of Images from Suboptical Diffraction Patterns[J]. Applied optics, 1974, 13(3): 665-670. DOI:10.1364/AO.13.000665

(  0) 0) |

| [28] |

Huang T S. Digital Holography[J]. Proceedings of the IEEE, 2005, 59(9): 1335-1346.

(  0) 0) |

| [29] |

Buraga-Lefebvre C, Coëtmellec S, Lebrun D, et al. Application of Wavelet Transform to Hologram Analysis: Three-Dimensional Location of Particles[J]. Optics and Lasers in Engineering, 2000, 33(6): 409-421. DOI:10.1016/S0143-8166(00)00050-6

(  0) 0) |

| [30] |

刘鑫, 刘佩进, 金秉宁, 等. 复合推进剂中铝燃烧实验研究[J]. 推进技术, 2016, 37(8): 1579-1585. (LIU Xin, LIU Pei-jin, JIN Bing-ning, et al. An Experimental Investigation of Aluminum Combustion in Composite Propellent[J]. Journal of Propulsion Technology, 2016, 37(8): 1579-1585.)

(  0) 0) |

2018, Vol. 39

2018, Vol. 39