航空发动机的空气系统是指主燃气通道中的气流以外的流路系统,其基本功能是在发动机的所有工作状态下保证其正常工作所必需的气动热力学条件。随着发动机循环参数的不断提高,空气系统中的封严技术已经成为影响其性能的重要因素,减小转静子之间的泄漏也成为备受关注的研究内容。发动机中的封严有很多目的:减少涡轮叶片顶部和级间的泄漏,调节轴承轴向力,调节冷气量大小防止燃气入侵盘腔等。篦齿封严是涡轮机械中应用最为广泛的封严形式[1]。作为非接触式动封严,篦齿封严的优点是在高温、高压、高转速的条件下可以可靠运行,并且结构简单,易于维护[2]。篦齿封严由转动部分和静止部分组成,通过一系列的节流和扩张来实现能量耗散,当气流流过齿顶位置时,一部分压力能转变为动能,然后气流的动能在下游腔中通过湍流和粘性耗散掉,或者通过透气效应进入下一个齿顶,从而控制泄漏流量的大小[3, 4]。一方面篦齿封严泄漏流量大于设计值会直接降低发动机的效率和性能,另一方面,篦齿封严泄漏流量过小时又会导致气流显著升温和转子热膨胀增大,缩短发动机使用寿命。

很多涡轮机械设计者致力于对篦齿封严的性能进行数值计算和实验研究。Mohammad等[5]针对涡轮叶片顶部的台阶篦齿进行了数值计算,研究了有无蜂窝结构下,齿顶间隙、齿高和齿顶厚度等对泄漏量的影响,同时对3个齿的不同齿顶厚度进行组合计算,找到了最优的组合方式。Paolillo等[6]针对不同的台阶篦齿,特别关注了转速对泄漏特性的影响。利用CD/CD, 0(旋转状态下的流量系数与静止状态下流量系数比)来衡量泄漏量的降低。实验结果还表明,旋转效应由周向速度与轴向速度的比决定,当该比值大于5时,泄漏量会减小20%。王鹏飞等[7]利用实验的方法研究了压比、轴向雷诺数、转速和相对封严间隙对典型台阶篦齿风阻温升的影响,结果表明随着压比、雷诺数和相对封严间隙的增大,风阻温升减小;风阻温升随着转速的升高而增大。张勃等[8]在不同齿型真实尺寸篦齿模型的基础上,将其几何尺寸加以等比例放大,对真实尺寸和放大模型流动与换热特性进行实验研究,得到了尺寸变化对流动与换热的影响规律。篦齿的泄漏和传热特性一直是研究的重点内容,对于风阻温升和旋流发展关注较少。另外,发动机中的篦齿封严是一个典型的气热固耦合问题。例如,封严间隙降低引起泄漏流量减少,气流风阻温升增大;较高的温度使得转子和静子的变形增大,从而影响封严间隙的大小。

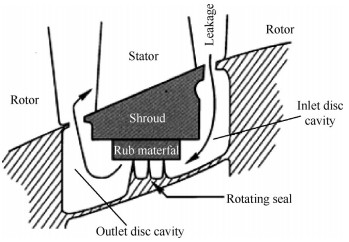

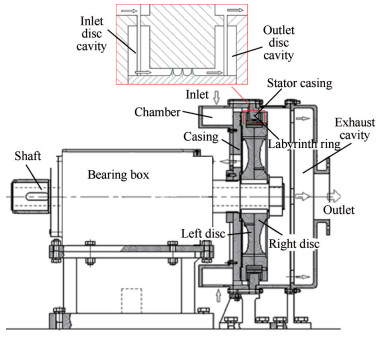

在航空发动机中,压气静子叶片上常用罩筒(带冠静子)来防止叶片过大的振动,同时在转子鼓筒上有缺槽来容放静子冠,这个区域一般被称做压气机级间,如图 1所示[9, 10]。随着主流压力的升高,压气机级间会产生复杂的反向泄漏流动,为了防止过多的气流从级间反向泄漏,常用篦齿进行封严。级间封严与常规篦齿封严不同之处是篦齿的上游和下游分别有一个转-静盘腔。同时,较长的旋转壁面使得级间封严流道中的气体受到较大的剪切力,从而导致级间封严中风阻温升和旋流发展明显。Sungho等[10]研究了带冠静子结构对泄漏流的影响,并且研究了泄漏流与主流的掺混损失现象,建立了根据级间设计参数来计算泄漏损失的模型。Wellborn等[11, 12]在低转速下实验研究分析了压气机级间封严流路中流动参数变化,深入分析了带冠静子的级间封严流场,建立了一维算法来计算泄漏流量,温升以及周向动量的增加。Leo[13]在实际发动机中测量了压气机级间封严的温升情况,为了预测级间封严的温升和泄漏情况,测量数据与盘腔温升和篦齿段温升的经验关联式计算结果进行了对比,并对经验关联式进行了修正。文献[14, 15]数值研究了转动和进口旋流对级间泄漏流的影响,并实验测量了级间常规直通篦齿封严不同转速下的间隙变化、泄漏特性、温升特性和旋流特性。

|

Fig. 1 Geometry of labyrinth seal in a compressor seal |

压气机级间泄漏流会影响压气机主流的气动特性,降低压气机的效率。常规的方法是通过减小齿顶与静子根部间隙来降低泄漏流量。Wellborn等[16]研究了级间泄漏流对压气机气动性能的影响,结果表明级间篦齿间隙增大1%,会引起通过压气机一级的压升降低3%,压气机级效率降低1%。但是,间隙过小,泄漏流量小,风阻温升严重,转子和静子变形明显,篦齿与静子容易产生严重的剐蹭,降低压气机的寿命,甚至会产生危险。另外,由于转子线速度大,气流温度高,刷式密封等新型封严结构的应用也相当困难。如何在较大的齿顶间隙下,减小泄漏流量是保证压气机效率和防止严重剐蹭的重要途径。文献中对于级间封严系统的实验研究较少,本文对比了基准常规齿、直通针型齿、直通宝塔齿和台阶斜齿的泄漏情况,温升特性和出口盘腔的旋流大小。以期在一定间隙下,通过改变齿型,减小级间的泄漏流量。

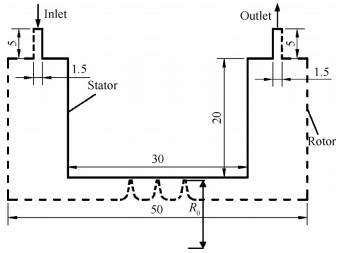

2 实验装置与测量系统 2.1 模型和封严结构对压气机级间封严结构其中一级进行适当简化后的模型如图 2所示。虚线表示转动壁面,实线表示静止壁面,研究模型进出口各有一个规则的转-静盘腔。更换不同的篦齿实验件来改变齿型,不同实验件的转子静态半径都为R0=248.85mm。

|

Fig. 2 Simplified experimental model (mm) |

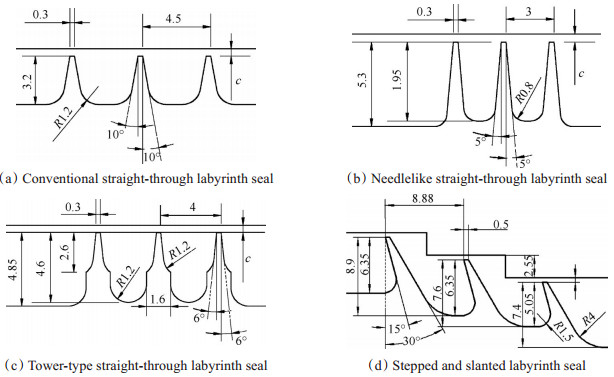

本文研究的四种齿型的结构和参数如图 3所示,四种齿型的齿数N都为3。齿顶间隙c在实验过程中是变化的,动态测得。需要说明的是,由于基准常规齿是级间封严最常用的篦齿结构,所以下文不同齿型的泄漏特性、温升特性和出口盘腔旋流特性都与基准常规齿的结果对比。另外,针对基准常规齿情况更换了5个不同转子静态半径的实验件,分别为R0=249.05mm,248.85mm,248.65mm,248.45mm和248.25mm。

|

Fig. 3 Geometries of tooth shapes(mm) |

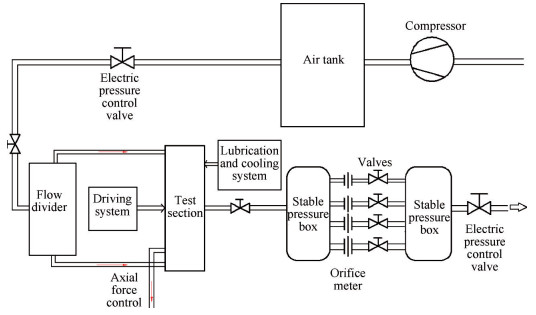

实验系统示意图如图 4所示。压气机可以提供最大压力0.8MPa,最大连续流量0.5kg/s的气体。气体流经稳压腔进入分流器内,分流器将气体均匀的供给实验段。实验段上下游的电动稳压阀进行压力调节,保证实验段前后压比为1.05~1.30。四个不同直径的孔板流量计在实验段下游测量泄漏流量,流量计经陕西省计量科学研究院标定,精度为±1%。另外,通过控制转盘左侧腔内(实验段上游)的气流排出来调节轴向力大小,不影响实验中泄漏流量的测量。驱动系统由高速主轴电机和联轴器组成。利用油润滑冷却系统对旋转实验台的旋转轴承进行润滑冷却。实验台最大转速可达到10kr/min。

|

Fig. 4 Schematic diagram of test facilities |

压气机级间篦齿封严旋转台的结构如图 5所示。实验台采用悬臂支撑形式,方便对泄漏流量的完全收集。为了方便更换实验件及篦齿齿顶安装间隙测量,将转盘设计为左转盘和右转盘两部分,左右盘间安装篦齿环。另外,左右转盘和篦齿环压紧在一起,篦齿环两端侧面与左右转盘之间装有密封垫,防止气流泄漏。气流由周向8个供气孔进入供气腔,然后经周向若干小孔均匀进入级间封严篦齿实验段,经出气腔排出。左右盘由非金属碳纤维复合材料加工,篦齿环由铝合金加工,篦齿衬套由尼龙树脂加工。由于碳纤维和尼龙树脂的导热系数很小,忽略实验段向环境散热对风阻温升的影响,具体可见文献[15]。

|

Fig. 5 Test rig of compressor inter-stage seal |

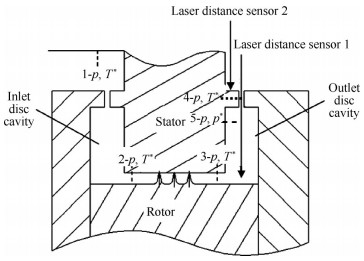

实验段测点布置如图 6所示。将测量截面1,2,3,4分别定义为系统入口、篦齿入口、篦齿出口和系统出口。测量截面5为出口盘腔径向位置R5=263mm的截面。实验时,测量1,2,3和4截面的静压、总温,压力和温度探头布置在不同周向位置处。因为系统进口的气流速度较低,本文中进口总压利用位置1处的静压代替。

|

Fig. 6 Distribution of measurement stations |

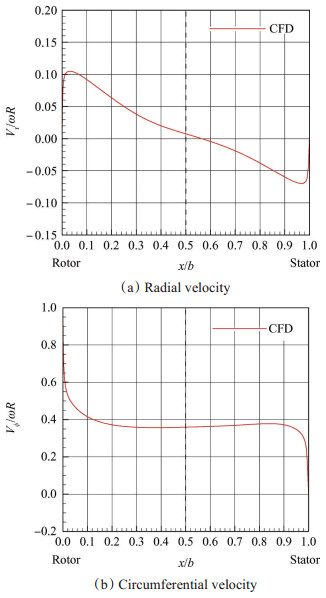

图 7给出了出口盘腔一定径向位置处周向速度和径向速度沿轴向变化的数值计算结果。可以看出,在测量位置(图 7中的虚线),与周向速度相比径向速度可以忽略。因此,在位置5,静子壁面安装静压管测量静压,同一周向位置处安装总压探针在气流中心沿着周向测量周向总压。然后利用伯努利方程计算出周向分量的速度[17]。压力参数使用PSI9116压力扫描阀进行测量,精度为±0.05%。总温由K型热电偶测量,精度为±1K。

|

Fig. 7 Radial velocity and circumferential velocity along axial direction in the outlet cavity (ω=8.1kr/min, π=1.15) |

对不同篦齿实验件进行实验时,装好左转盘、篦齿环和篦齿衬套后,利用塞规测量齿顶安装间隙c0,然后安装右转盘及出气腔。实验中,激光测位仪1实时监测篦齿环的径向位移变化量Δc1,激光测位仪2测量静子的径向位移变化量Δc2,激光的测量位置如图 6。塞规精度为±5μm,激光测位仪精度为±0.01mm。在不同转速下可得到不同实验件准确的工作间隙和齿顶半径

| $c = {c_0} - \Delta {c_1} + \Delta {c_2} $ | (1) |

| ${R_{{\rm{seal}}}} = {R_0} + \Delta {c_1} $ | (2) |

压比定义为系统进口总压与系统出口静压之比[18, 19](1截面和4截面压力之比)

| $\pi = \frac{{p_1^{\rm{*}}}}{{{p_4}}} $ | (3) |

在级间篦齿封严结构中利用流量系数来反映泄漏特性,定义为

| ${C_{\rm{D}}} = \frac{m}{{{m_{{\rm{ideal}}}}}} $ | (4) |

理想质量流量定义为

| ${m_{{\rm{ideal}}}} = \frac{{p_1^{\rm{*}}{A_1}}}{{\sqrt {T_1^{\rm{*}}{R_{\rm{g}}}} }}\sqrt {\frac{{2\kappa }}{{\kappa - 1}}\left[ {{{\left( {\frac{1}{\pi }} \right)}^{\frac{2}{\kappa }}} - {{\left( {\frac{1}{\pi }} \right)}^{\frac{{\kappa + 1}}{\kappa }}}} \right]} $ | (5) |

式中m为实际质量流量,mideal为理想质量流量,p1*,T1*和p4分别为系统进口总压、总温和出口静压,Rg和κ分别为气体常数和绝热指数。A为篦齿齿顶的最小流通面积

| $A = 2 \times 3.1416 \times {R_{{\rm{seal}}}} \times c $ | (6) |

式中Rseal齿顶处的转子半径,c为齿顶间隙。随着转速的增大,转子半径和齿顶间隙都是变化的,数据处理时代入的为每个转速下的实测值。

从公式中可以看出,理想流量主要取决于p1*,T1*,p4和A。考虑所有的测量误差,经计算理想流量的误差小于±3.79%。实际流量的测量误差小于±1%,可得流量系数的误差小于±3.91%。

本文采用流量系数比来对比不同齿型的泄漏特性

| $\varphi = \frac{{{C_{{\rm{D}}, {\rm{i}}}}}}{{{C_{{\rm{D}}, {\rm{Baseline}}}}}} $ | (7) |

本文中,截面4和截面1的总温差定义为级间封严的风阻温升。

| $\Delta T = T_4^{\rm{*}} - T_1^{\rm{*}} $ | (8) |

另外,利用温升比来反应不同齿型的温升特性

| $\sigma = \frac{{\Delta {T_{\rm{i}}}}}{{\Delta {T_{{\rm{Baseline}}}}}} $ | (9) |

利用旋转比来反应级间封严出口盘腔的旋流特性,定义为

| $\beta = \frac{{{V_\phi }}}{U} = \frac{{{V_\phi }}}{{\omega {R_{\rm{n}}}}} $ | (10) |

式中Vϕ为气流的周向速度,U为当地的转盘线速度,Rn转子半径。

需要说明的时,CD, Baseline,ΔTBaseline为基准常规齿时的值。CD, i,ΔTi为直通针型齿、直通宝塔齿和台阶斜齿时的值。

3 基本流动特征利用数值计算来揭示旋转状态下级间封严中的典型流动特征。二维的数值计算模型与实验模型完全相同,将计算域划分为多个子域,分块划分网格。篦齿附近采用非结构化三角形网格并适当加密,其他区域采用结构化四边形网格。转子和静子壁面都要划分边界层网格,边界层共10层,保证壁面Y+在1的量级。经网格无关性验证,网格总数为1.3×105左右。

利用商业软件Fluent 6.3进行求解,物理方程选择二维稳态轴对称旋流模型,SIMPLE算法,离散格式为二阶迎风格式。经验证,湍流模型选择为Realizable k-ε模型,增强壁面处理方法[14]。进口条件为压力进口,给定进口总压和总温,进气方向为沿径向无旋转;出口条件为压力出口,给定出口静压。篦齿壁面采用转动壁面,上壁面为静止壁面,整个计算域壁面都为无滑移,绝热。

图 8(a)给出了基准常规齿时级间封严的流线图。图中R代表转子壁面,S代表静子壁面。

|

Fig. 8 Flow characteristics for conventional straight-through labyrinth seal (ω=8.1kr/min, π=1.10) |

由于进出口盘腔的存在,使得级间封严的流动特征相比于单纯篦齿封严有较大差别。由于转子壁面的旋转,进口盘腔的泵效应,转子壁面附近的气流径向外流,迫使进口盘腔的气流贴近静子侧流入,并在进口盘腔中形成一个较大的顺时针方向旋涡,阻碍气体的流入。对于出口盘腔,气流大部分沿转子盘面径向外流,并顺势从出口流出,形成逆时针的旋涡。所以出口盘腔的泵效应会促进气流的泄漏。相同转速下,泄漏流量越小,进出口盘腔的泵效应越明显。图 8(b)给出了基准常规齿时级间封严的静压分布。由于转子转动的作用,气流会产生旋流,即周向速度,盘腔内气流在离心力的作用下会出现沿径向的压力梯度,称为离心升压作用。压力梯度表示如下

| $\frac{{{\rm{d}}p}}{{{\rm{d}}{R_{\rm{n}}}}} = \rho \frac{{V_\phi ^2}}{{{R_{\rm{n}}}}} = \rho {\beta ^2}{\omega ^2}{R_{\rm{n}}} $ | (11) |

出口旋转盘腔的离心升压作用促进气流的流出,进口旋转盘腔的离心升压作用会阻碍气流的流入。相同转速下,泄漏流量增大,气流在出口盘腔的旋流减小,使得出口盘腔的离心升压作用降低。

4 实验结果分析实验工况的压比为1.05~1.30,转速为0~8.1kr/min。

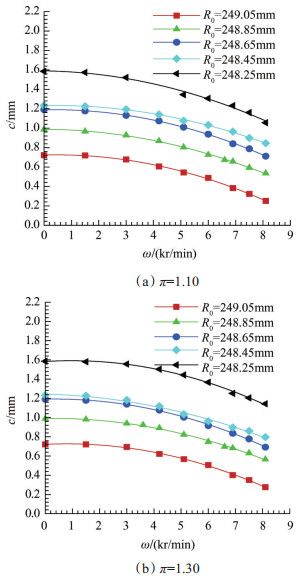

4.1 基准常规齿的特性图 9给出了压比分别为1.10和1.30时,基准常规齿(ZC)不同篦齿环的工作间隙随转速的变化情况。随着转速的增大,齿顶间隙减小。篦齿环径向位移量的大小与旋转产生的离心力及温度有关,转速的增大使得离心力和气流温升增大导致径向位移量增大。同时,温度的升高使得静子机匣的径向位移量增大。

|

Fig. 9 Variations of working tip clearance for conventional straight-through labyrinth seal |

本研究中更换了5个不同齿顶半径的基准常规齿篦齿环,其目的是保证其它齿型与基准常规齿对比时的间隙相同。不同基准常规齿篦齿环在某一转速下的工作间隙不同,这样就可以得到该转速下单纯齿顶间隙变化对基准常规齿泄漏和温升特性的影响曲线。对该转速下基准常规齿的特性曲线进行间隙的数学插值,就可以得到与其它三种齿型工作间隙、压比和转速保持一致时基准常规齿的流量系数和温升。这样就保证了不同齿型特性与基准常规齿对比时的工作间隙相同,更好地对比不同齿型的特性。

图 10给出了不同转速下齿顶间隙对基准常规齿泄漏特性的影响。压比和转速一定时,随着齿顶间隙的增大,基准常规齿的流量系数先增大后减小,在c=0.8mm附近流量系数有最大值。随着间隙的增大,有多个因素影响级间封严的泄漏特性。一方面齿顶的节流损失减小,泄漏流量增大,相同转速下级间气流的旋流降低,使得级间封严的流量系数增大;另一方面,泄漏流量增大,出口盘腔的泵效应和离心升压作用降低,使得出口盘腔促进气流流出的作用减弱,级间封严的流量系数减小[20]。随着间隙增大,这些不同的影响因素使得级间封严的流量系数呈现出先增大后减小的变化,这也是与单齿篦齿封严的不同之处。

|

Fig. 10 Influence of tip clearance on leakage characteristic for conventional straight-through labyrinth seal (π=1.10) |

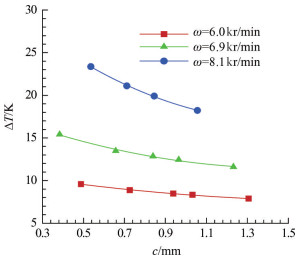

图 11给出了不同转速下齿顶间隙对温升特性的影响。压比和转速一定时,随着间隙的增大,泄漏流量增大,温升降低;间隙越大,温升减小幅度趋于平缓。转速8.1kr/min时,齿顶间隙从0.536mm增大到1.056mm时,温升降低22%左右。

|

Fig. 11 Influence of tip clearance on windage heating characteristic for conventional straight-through labyrinth seal (π=1.10) |

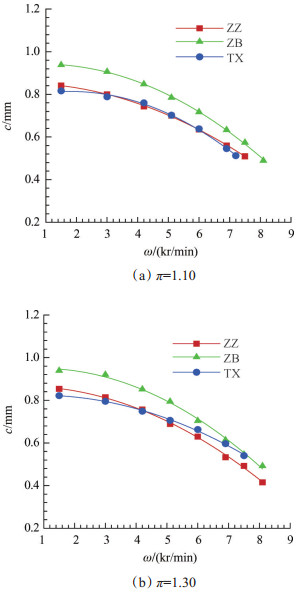

图 12给出了压比1.10和1.30时,直通针型齿(ZZ)、直通宝塔齿(ZB)和台阶斜齿(TX)工作间隙随转速的变化情况。从图中可以看出,不同齿型的工作间隙随转速的变化有较小的差别。由于加工精度,安装偏差,以及实验过程不同齿型时的温升不同,使得不同齿型篦齿环的工作间隙变化很难保证完全一致。齿顶间隙是影响级间篦齿封严泄漏特性的重要参数,准确测得每个转速下的工作间隙,才能准确对比不同齿型时级间篦齿封严的泄漏特性。

|

Fig. 12 Variations of working tip clearance with the rotational speed for different tooth shapes |

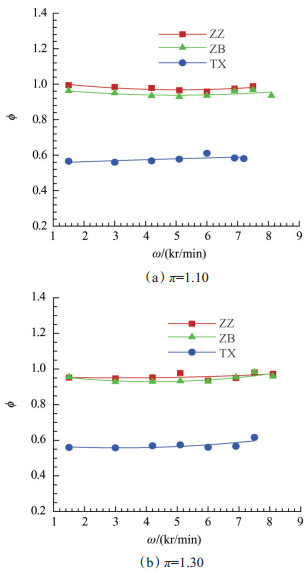

图 13给出了压比为1.10和1.30时,不同齿型下泄漏特性的对比。图中代表ZZ,ZB和TX的三条曲线分别表示相同工作间隙下直通针型齿、直通宝塔齿和台阶斜齿流量系数与基准常规齿流量系数的比。从图中可以看出,台阶斜齿的封严效果最好,其流量系数比基准常规齿时小40%左右。另外, CD, ZZ/CD, Baseline和CD, ZB/CD, Baseline在不同转速下的值略小于1。所以直通针型齿、直通宝塔齿的封严效果略优于基准常规齿, 但三者相差不大。

|

Fig. 13 Comparisons of leakage behaviors for different tooth shapes |

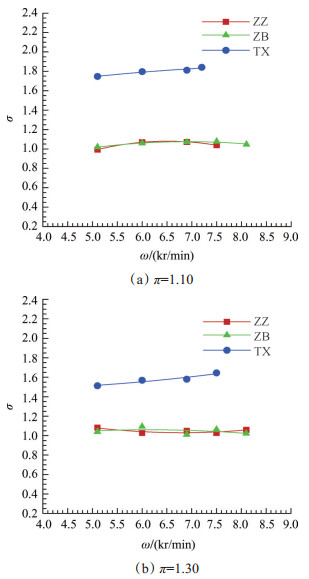

图 14给出了不同齿型下温升特性的对比。图中代表ZZ,ZB和TX的三条曲线分别表示相同工作间隙下直通针型齿、直通宝塔齿和台阶斜齿级间封严风阻温升与基准常规齿级间封严风阻温升的比。可以看出,相同转速下台阶斜齿时的泄漏流量最小,级间封严的风阻温升最大,压比1.30时与基准常规齿的温升比在1.5左右。同样,直通针型齿和直通宝塔齿与基准常规齿的风阻温升相差不大。

|

Fig. 14 Comparisons of windage heating for different tooth shapes |

图 15给出了压比为1.10时,基准常规齿(ZC)、直通针型齿(ZZ)、直通宝塔齿(ZB)和台阶斜齿(TX)在出口盘腔R5=263mm处旋转比随转速变化的曲线。从图中看出,同一径向位置处的旋转比随转速的增大而增大。这是因为随着转子转速的增大,转子对气流的摩擦做功增大,旋流增大。在相同压比和转速下,台阶斜齿时出口盘腔的旋转比最大,这是因为台阶斜齿时一方面泄漏流量小,另一方面齿高较大(旋转壁面较长),使得旋流较强。高转速时比基准常规齿的旋转比大18%左右。另外,直通针型齿和直通宝塔齿时出口盘腔的旋转比略大于基准常规齿。

|

Fig. 15 Comparisons of swirl characteristic for different tooth shapes (π=1.10) |

本文通过实验研究,对比了压气机级间封严中基准常规齿、直通针型齿、直通宝塔齿和台阶斜齿的泄漏特性,温升特性和出口盘腔的旋流大小。并通过数值计算揭示了级间封严中基本的流动特征。得出结论如下:

(1)随着齿顶间隙的增大,基准常规齿的流量系数先增大后减小,在c=0.8mm附近流量系数有最大值。

(2)一定间隙下,台阶斜齿的封严效果最好,其流量系数比基准常规齿时小40%左右。直通针型齿、直通宝塔齿的封严效果略优于基准常规齿,三者相差不大。

(3)泄漏流量越小,级间封严的温升和旋流越大。压比1.30时台阶斜齿与基准常规齿的温升比在1.5左右。另外,高转速时台阶斜齿比基准常规齿的旋转比大18%左右。

由于进出口旋转盘腔的存在,使得级间篦齿封严与常规篦齿封严的流动特性有较大的差别。对比不同齿型时的性能,以期在设计过程中准确预测级间泄漏情况。同时,对于级间封严这个气热固耦合问题,需要更好地了解旋流和温升情况,保证压气机转静子的稳定运行。

| [1] |

Denecke J, Dullenkopf K, Wittig S, et al. Experimental Investigation of the Total Temperature Increase and Swirl Development in Rotating Labyrinth Seals[R]. ASME GT 2005-68677.

(  0) 0) |

| [2] |

胡东旭, 贾力, 杨立新. 篦齿封严泄漏特性的实验[J]. 航空动力学报, 2014, 29(3): 549-555. (  0) 0) |

| [3] |

David C J, Paul C I, John R T. Abradable Stator Gas Turbine Labyrinth Seals, Part 2: Numerical Modeling of Differing Seal Geometries and the Construction of a Second Generation Design Tool[R]. AIAA 2002-3937.

(  0) 0) |

| [4] |

Micio M, Facchini B, Innocenti L, et al. Experiment Investigation on Leakage Loss and Heat Transfer in a Straight Through Labyrinth Seal[R]. ASME GT 2011-46402.

(  0) 0) |

| [5] |

Mohammad Alizadeh, Behnam Nikkhahi. Numerical Study on the Effect of Geometrical Parameters on the Labyrinth-Honeycomb Seal Performance[R]. ASME GT 2014-25147.

(  0) 0) |

| [6] |

Paolillo R, Moore S, Cloud D, et al. Impact of Rotational Speed on the Discharge Characteristic of Stepped Labyrinth Seals[R]. ASME GT 2007-28248.

(  0) 0) |

| [7] |

王鹏飞, 郭文, 张靖周. 旋转封严篦齿风阻温升的试验研究与数值分析[J]. 航空动力学报, 2013, 28(6): 1402-1708. (  0) 0) |

| [8] |

张勃, 吉洪湖, 杜发青, 等. 篦齿封严尺寸缩放与气流温度变化对流动与传热影响试验研究[J]. 推进技术, 2016, 37(2): 304-310. (ZHANG Bo, JI Hong-hu, DU Fang-qing, et al. Experimental Investigation of Scaling and Temperature Effects on Flowing and Heat Transfer Characteristics in Labyrinth Seals[J]. Journal of Propulsion Technology, 2016, 37(2): 304-310.)

(  0) 0) |

| [9] |

纪国剑.航空发动机典型篦齿封严泄漏特性的数值和实验研究[D].南京: 南京航空航天大学, 2008.

(  0) 0) |

| [10] |

Sungho Yoon, Rudolf Selmeier, Patricia Cargill, et al. Effect of the Stator Hub Configuration and Stage Design Parameters on Aerodynamic Loss in Axial Compressors[J]. Journal of Turbomachinery, 2015, 137.

(  0) 0) |

| [11] |

Wellborn S R, Tolchinsky I, Okiishi T H. Modeling Shrouded Stator Cavity Flows in Axial-Flow Compressors[J]. Journal of Turbomachinery, 2000, 122(1): 55-61. DOI:10.1115/1.555427

(  0) 0) |

| [12] |

Wellborn S R. Details of Axial Ccompressor Shrouded Stator Cavity Flows[R]. ASME GT 2001-0495.

(  0) 0) |

| [13] |

Leo V L. In-Engine Measurements of Temperature Rises in Axial Compressor Shrouded Stator Cavities[R]. ASME 2002-GT-30245.

(  0) 0) |

| [14] |

刘高文, 孔晓治, 陈凯, 等. 转动和旋流对压气机级间封严影响的数值研究[J]. 推进技术, 2014, 35(12): 1687-1693. (  0) 0) |

| [15] |

孔晓治, 刘高文, 雷昭, 等. 转速对压气机级间篦齿封严影响的实验[J]. 航空动力学报, 2016, 31(7): 1575-1582. (  0) 0) |

| [16] |

Wellborn S R, Okiishi T H. The Influence of Shrouded Stators Cavity Flows on Multistage Compressor Performance[J]. Journal of Turbomachinery, 1999, 121(3): 486-497. DOI:10.1115/1.2841341

(  0) 0) |

| [17] |

Sangan C M, Scobie J A, Owen J M. Performance of a Finned Turbine Rim Seal[J]. Journal of Turbomachinery, 2014, 136(11).

(  0) 0) |

| [18] |

夏全忠.直通型封严篦齿瞬稳态特性研究[D].西安: 西北工业大学, 2012.

(  0) 0) |

| [19] |

刘高文, 陈凯, 刚铁, 等. 压比和雷诺数对压气机级间篦齿封严流动特性的影响[J]. 航空动力学报, 2015, 30(7): 1554-1560. (  0) 0) |

| [20] |

Xiaozhi KONG, Gaowen LIU, Yuxin LIU, et al. Investigation on the Leakage Flow, Windage Heating and Swirl Development of Rotating Labyrinth Seal in a Compressor Stator Well[R]. ASME 2016-GT-56740.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39