2. 西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049

2. State Key Laboratory of Multiphase Flow in Power Engineering, Xi'an Jiaotong University, Xi'an 710049, China

高超声速飞行器及其发动机的热管理问题目前已成为飞行器及发动机研发过程中的一个关键性课题。飞行器的气动热载荷随飞行马赫数的提高急剧增大,发动机局部温度可达4950K,远远超过现有可用材料的承受极限,因此飞行器的冷却问题显得愈发重要。在目前提出的冷却方案中,再生主动冷却热防护是有效方法。在超然冲压发动机主动冷却技术中,吸热型碳氢燃料在注入燃烧室之前,通常作为冷却剂吸收多余热负荷[1~3]。近年来,为了解决飞行器燃料作为冷却剂的问题,碳氢燃料热物性参数的测试研究工作一直被广泛开展[4~7]。定压比热作为重要的热物性参数是不可或缺的,其数值是计算其他物性参数的必要条件,同时对于提高煤油吸热性能和冷却设计具有一定的参考意义。

物质的比热容不仅是描述物质热力学性质的一个重要的参数,也是与物质结构密切相关的特征数据,对科学研究、工程计算以及热力分析方面均有重要的意义。学者们针对流体比定压热容的测量已提出多种方法,如绝热量热计法[8]、差热分析法、差示扫描量热法[9]和流动量热法[10]。其中,绝热量热计法因其测量精度高,成为目前比热测量中常用的一种方法。黄淑君等[11]采用流动量热法,对碳氢燃料在温度333~903K,压力2.0~5.0MPa内的比定压热容进行测量,系统最大相对不确定度为4.2%。邓宏武等[12]采用流动型比定压热容的装置,在压力2.04~5.98MPa,温度292.1~823K内对航空煤油RP-3的比定压热容进行测量,测量装置的最大不确定度2.11%。李勋锋等[13]采用对应状态法,对航空煤油RP-3热物性进行了数值模拟,在温度333~553K,压力0.25~0.55MPa内分析比热、密度随温度的变化曲线。

碳氢燃料因密度大、冷却能力强成为高超声速飞行器的可选燃料,然而研究发现碳氢燃料作为冷却剂最大问题是高温结焦析碳,碳的沉积会影响传热燃烧,更严重的是析出的碳容易堵塞燃料和喷射系统的细小管路。煤油掺入一定质量分数的水和乳化剂,均匀搅拌变成乳化煤油,其比热增大,可以提升冷却飞行器表面的冷却能力;尤其在高温,析出的碳和水发生水煤气反应,大大减轻碳氢燃料的结焦[14, 15],乳化煤油很好解决了碳氢燃料作为冷却剂高温结焦的问题。作为高超声速飞行器的燃料与冷却剂,乳化煤油克服了碳氢燃料的缺陷,且进一步优化了燃料的物性,具有很好应用前景。

本文在前人工作的基础上[16~18],采用绝热量热法,设计并搭建了一套适用于高温高压条件下流体比定压热容测量系统[19]。对温度为301~880K,压力为3MPa,含水质量分数为10%,20%,30%和50%的四种种乳化煤油比定压热容进行测量,并将实验结果与航空煤油RP-3进行对比。该系统实现了超临界压力下乳化煤油比定压热容在线测量,为进一步研究乳化碳氢燃料传热特性提供准确的基础热物性数据。

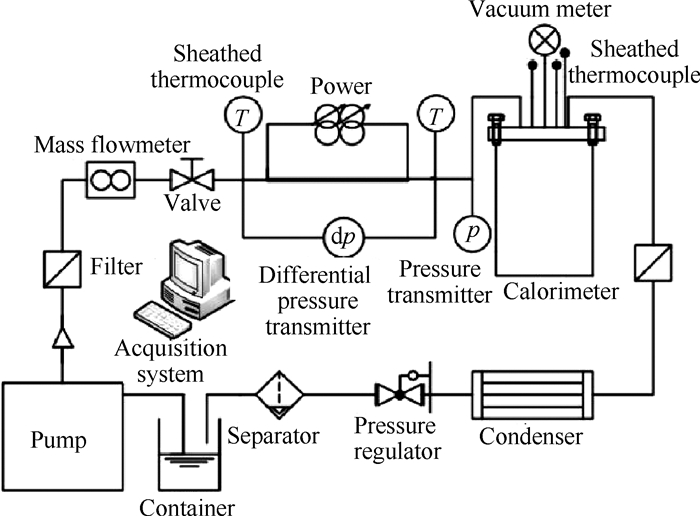

2 实验系统及原理 2.1 实验系统本实验是在测量碳氢燃料物性平台上(如图 1)完成的。试验主要由流体供给系统、预热段低电压大电流加热系统、试验段加热系统、冷却系统、数据采集系统五部分组成。整个装置是一个开放式在线测量系统,乳化煤油由储液罐进入恒流泵,流经质量流量计,调节背压阀使系统维持在恒定压状态,通过真空泵使量热器保持真空度在10kPa,从量热器流出的高温流体经冷凝器最终流回储液罐。预热段包裹保温棉,减少散热,实验过程中各数据通过IMP3595数据采集系统获得。

|

Fig. 1 Schematic of the experimental system |

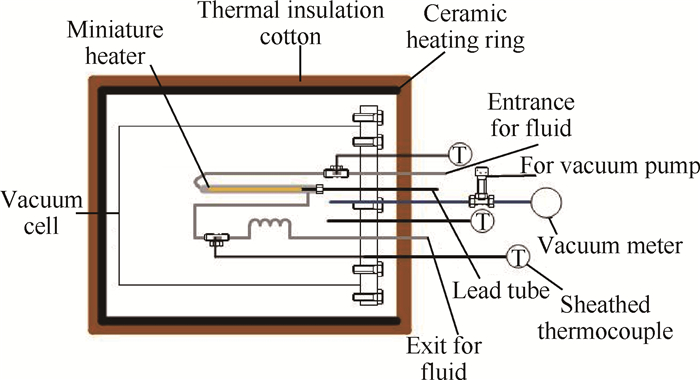

图 2为量热器结构简图。图中测试管为不锈钢管,流体进出口温度由ϕ1.5mm的K型铠装热电偶测量,并在测试管的外壁上点焊6个热电偶用来监测壁温。为了减少散热损失,采用微型加热器,并将其置于测试管道内部,使热量直接被流体吸收;出口段管路做成螺旋状,尽可能加长来降低管段沿程温度梯度,从而降低试验段流体的散热损失;量热器维持10kPa真空来减少导热、对流引起的散热损失;在管路与腔体之间加遮热板减少辐射换热。量热器置于高温恒温槽中,PID温度控制仪使量热器内温度与管壁温度保持一致,减少对周围的散热。

|

Fig. 2 Schematic of the test section |

质量m的流体通过吸收加热量Q后,流体温度从T1到T2,但是加热的热量不可能完全被流体吸收,存在一部分热损失(如流体通过管壁向周围散热)。故在实际测量中,当温差∆T、压力p在恒定的状态下比定压热容计算式可以表示为

| $\begin{array}{l} {C_p}\left( {T, \mathit{p}} \right) = \frac{{P - {P_0}}}{{{q_{\rm{m}}}\Delta T}} = \frac{{P - {P_0}}}{{{q_{\rm{m}}}\left( {{T_2} - {T_1}} \right)}} = \\ \frac{P}{{{q_{\rm{m}}}\Delta T}} - \frac{{{P_0}}}{{{q_{\rm{m}}}\Delta T}} = {C_{p\left( {{\rm{cal}}} \right)}} - \frac{{{P_0}}}{{{q_{\rm{m}}}\Delta T}} \end{array} $ | (1) |

式中P表示电加热丝给流体的加热功率,P0表示流体加热过程中损失的功率,qm表示通过量热器试验段的质量流量,T1,T2表示加热后流体进出口温度,∆T表示流体进出口温差,Cp,Cp(cal)表示流体实际比定压热容和实验计算比定压热容

利用式(1)计算不同质量流量下流体的比定压热容,随着质量流量增加,散热损失减小,当相邻两次不同流量下计算比热容误差在0.1%以内时,此时计算比定压热容就是该流体的真实比定压热容,见表 1。

|

|

Table 1 Specific pressure heat for different fluid rares |

为了检验测量系统的精度及可靠性,选用去离子水和正辛烷-正庚烷二元混合物对系统进行标定,同时将试验结果与美国国家标准及技术研究所(NIST)的数据互相比较。

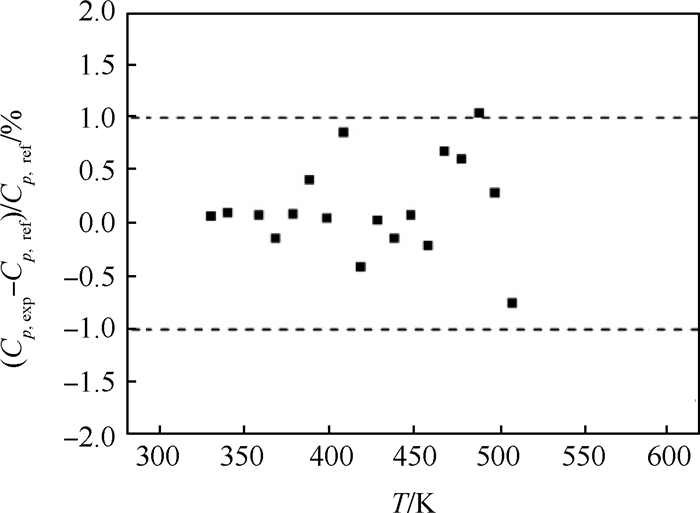

3.1 去离子水比定压热容测量表 2列出了在压力p=3.0MPa,T=330~510K内测量去离子水的比定压热容,并与参考值(取自NIST REFPROP 9.0)进行对比,作误差分布图,如图 3所示。测量比定压热容与参考值的最大相对偏差为1.04%,相对偏差绝对平均值为0.33%。

|

|

Table 2 Comparison of experimental value and reference value of deionized water specific pressure heat |

|

Fig. 3 Error distribution of the experimental value of deionized water specific pressure relative to the reference value |

图 3给出去离子水的比定压热容实验值相对于参考值的误差分布,测试点几乎均位于±1.0%偏差区域内,证明了流动型比定压热容实验系统的可靠性与测量精度。

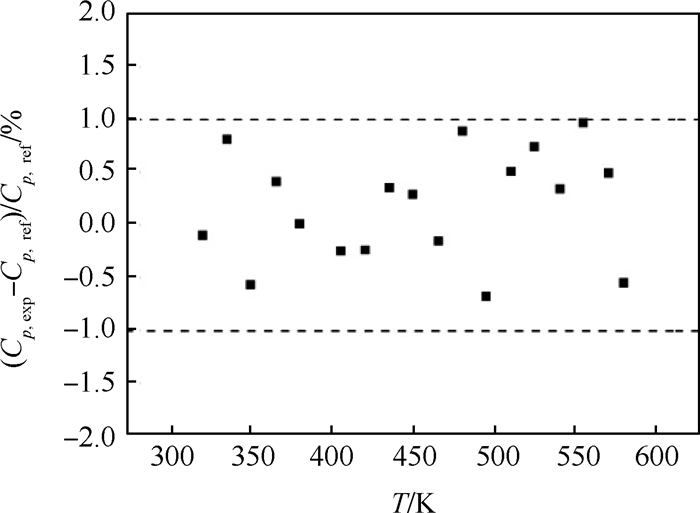

3.2 二元混合流体比定压热容测量表 3列出了在压力p=5.0MPa,T=320~580K内测量质量百分比1:1的正辛烷与正庚烷的比定压热容,并与参考值(取自NIST REFPROP 9.0)进行对比,作误差分布图,如图 4所示。测量比定压热容与参考值的最大相对偏差为0.97%,相对偏差绝对平均值为0.46%。

|

|

Table 3 Comparison of experimental value and reference value of n-heptane and n-octane specific pressure heat |

|

Fig. 4 Error distribution of the experimental value of n-octane and n-heptane specific pressure relative to the reference value |

图 4为质量分数1:1的正辛烷-正庚烷比定压热容相对于参考值的误差分布,测量误差全部在±1%以内,从此推知该系统对于混合物比定压热容的测量时完全可行且具有较高精度。

3.3 实验系统不确定度分析由比热计算式(1)可知,流动型比定压热容在线测量系统的不确定度主要由比热测试段电加热器的电压与电流、进出口温差及流体质量流量的不确定度引起,由此可以得出扩展不确定度为

| $\begin{array}{l} U{\rm{ = }}\mathit{k}{\mathit{u}_\mathit{c}} = k\sqrt {\sum {u_i^2} } = \\ \frac{k}{{{C_p}}}\sqrt {{{(\frac{{\partial {C_p}}}{{\partial \Delta T}})}^2}u_{\Delta T}^2 + {{(\frac{{\partial {C_p}}}{{\partial {q_{\rm{m}}}}})}^2}u_{{q_{\rm{m}}}}^2 + {{(\frac{{\partial {C_p}}}{{\partial P}})}^2}u_p^2} \end{array} $ | (2) |

式中uc表示扩展标准不确定度,ui表示每个因素的不确定度,k为置信因子(取k=2),u∆T表示测试流体进出口温差的不确定度,uqm表示测试流体质量流量不确定度,up测试流体加热功率不确定度。

实验中质量流量计的相对不确定度为0.1%,比热测试段电加热丝加热功率相对不确为0.01%,试验测量温度范围内温差的相对不确定度为±0.19%~±0.61%。经计算可获得测量流体比定压热容的合成相对标准不确定度为0.98%~1.22%。

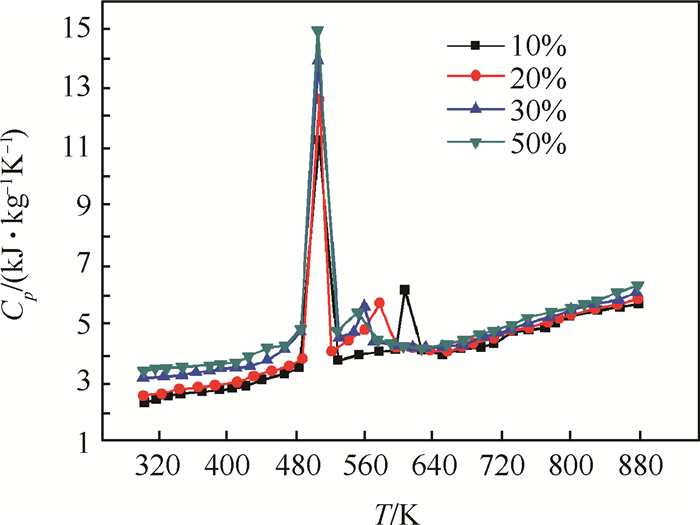

3.4 试验结果与分析乳化煤油作为冷却剂,同时还是燃料,含水量的增加能提高燃料热沉,提升冷却性能,但过多的水会增加燃料重量,对热沉进一步提高不明显。实验测量乳化煤油含水10%~50%,本文选取含水质量分数10%,20%,30%,50%四种乳化煤油在压力3.0MPa,温度301~880K下的比定压热容进行测量,通过综合分析乳化煤油比热容数据,以期为提高煤油吸热性能和冷却设计提供一定的参考意义。实验测量结果如表 4,比热随温度变化曲线如图 5所示。

|

Fig. 5 Variation curve of specific heat of emulsified kerosene with different water content of 3MPa |

|

|

Table 4 Emulsified kerosene specific pressure heat capacity experimental measurements |

从图 5中可以看出,不同含水量的乳化煤油比定压热容随温度变化趋势大致相同,测试温度小于450K时,乳化煤油处于液体状态,比定压热容随温度的升高呈近线性增长。温度达到506K左右时,比定压热容出现一个峰值,此时水在3MPa下达到汽化临界点,由液态变为气态,吸收大量汽化潜热,水的蒸发潜热比煤油燃料要大一个数量级,其物理热沉较大,故含水量越高比定压热容变化越剧烈;当温度达到550~610K时,出现第二个峰值,此时乳化煤油达到拟临界点,随着含水量增加,乳化煤油临界点提前,且所对应峰值呈减小趋势,化学反应推后。与Hou等[20]的热沉测试结果相同。

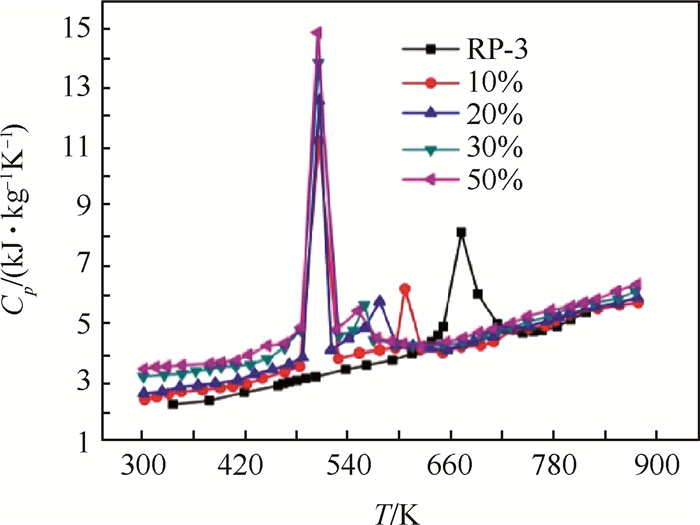

在压力3MPa,温度301~880K,乳化煤油与典型航空煤油RP-3[21]进行对比,结果如图 6所示。

|

Fig. 6 Variation curve of specific heat of aviation kerosene RP-3 and emulsified kerosene with different water content of 3MPa |

乳化煤油比定压热容随温度升高出现两个峰值点,与航空煤油RP-3相比,比定压热容增大;乳化煤油临界点较航空煤油RP-3大大提前,且对应峰值相对减小。含水量的不同对煤油的拟临界温度和比热容峰值会产生一定的影响。尤其高温,温度达到约760K,乳化煤油开始发生氧化和裂解反应,其化学热沉增大,比定压热容随温度升高逐渐增大;同时水的加入能够大大减轻煤油的氧化结焦,换热性能增强,掺入水的乳化煤油作为冷却剂可以提升燃料冷却壁温的能力。

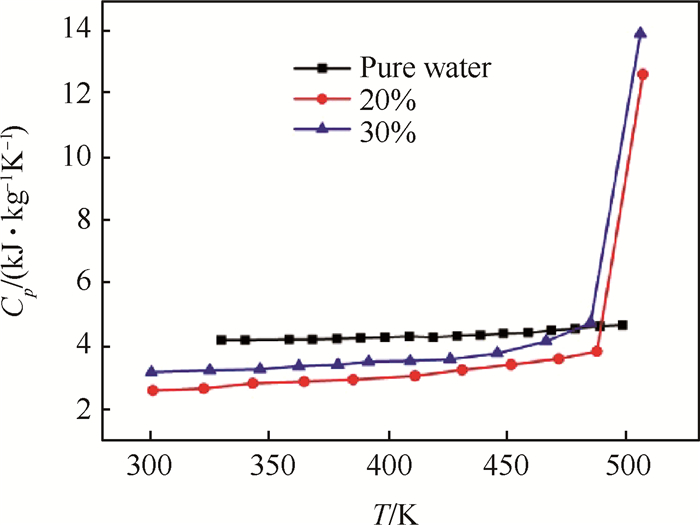

3.5 乳化煤油与纯水和煤油的比热之间规律分析煤油所含成分比较复杂,主要包括环烷烃、烯烃、苯类化合物、醇和酮。掺入水后乳化煤油的比热容不是水和煤油比热容按质量分数简单的线性叠加,因为乳化煤油会随温度的升高发生复杂的化学反应,同时含水量的不同也会产生一定的影响,改变其对应的临界温度和所对应的峰值。水的掺入会影响乳化煤油发生化学反应的温度,故无法拟合一个通用的公式来计算乳化煤油的比热容。

通过图 7可以发现,在低于纯水比热峰值的温度区域内,乳化煤油处于液体,定压比热容随含水量的增加而相对增大,但同一工况下纯水的比热容较大。分析图 6可以看到,在高于RP-3航空煤油的比热峰值的温度区域,随温度增加到750K附近,乳化煤油发生裂解反应,产生的氢气会促进乳化煤油的燃烧,掺入的水会抑制燃料结焦加速裂解反应,化学热沉增大,吸热能力提高。

|

Fig. 7 Variation curve of specific heat of pure water and emulsified kerosene with different water content of 3MPa |

对温度为301~880K,压力为3MPa下四种含水量不同的乳化煤油的比定压热容进行了测量,得到如下结论:

(1)本文设计搭建的流动型比定压热容在线测量系统相对标准不确定度为0.98%~1.22%,具有较高的可靠性与精确度。

(2)乳化煤油的比定压热容随温度的增加会出现两个峰值点;同一压力下乳化煤油随含水量的增加,水临界点对应的峰值不断提高;乳化煤油临界点对应的峰值呈减小的趋势,且对应临界温度往前推移。

(3)与航空煤油RP-3进行对比,结果表明乳化煤油比定压热容较大,吸热能力增强,作为冷却剂可以提升燃料的冷却性能。该实验测量的乳化煤油比热容数据对于提高煤油吸热性能和冷却设计具有一定的参考意义。

后续实验中,将进一步研究掺混不同物质的乳化煤油的传热机理,期以得到大比热、大热沉、高冷却性能的乳化煤油燃料。

| [1] |

Edwards T. Liquid Fuels and Propellants for Aerospace Propulsion: 1903-2003[J]. Journal of Propulsion and Power, 2003, 19(6): 1089-1107. DOI:10.2514/2.6946

(  0) 0) |

| [2] |

Fry S. A Century of Ramjet Propulsion Technology Evolution[J]. Journal of Propulsion and Power, 2004, 20(1): 27-58. DOI:10.2514/1.9178

(  0) 0) |

| [3] |

仲峰泉, 范学军, 俞刚. 带主动冷却的超声速燃烧室传热分析[J]. 推进技术, 2009, 30(5): 513-517. (ZHONG Feng-quan, FAN Xue-jun, YU Gang. Heat Transfer Analysis for Actively Cooled Supersonic Combustor[J]. Journal of Propulsion Technology, 2009, 30(5): 513-517.)

(  0) 0) |

| [4] |

Radovanovic M, Venderbosch R H, Prins W, et al. Some Remarks on the Viscosity Measurement of Pyrolysis Liquids[J]. Biomass and Bioenergy, 2000, 18(3): 209-222. DOI:10.1016/S0961-9534(99)00082-3

(  0) 0) |

| [5] |

Pecar D, Dolecek V. Isothermal Compressibilities and Isobaric Expansibilities of Pentane, Hexane, Heptane and Their Binary and Ternary Mixtures from Density Measurements[J]. Fluid Phase Equilibria, 2003, 211(1): 109-127. DOI:10.1016/S0378-3812(03)00154-7

(  0) 0) |

| [6] |

Huang H, Spadaccini L J, Sobel D R. Fuel-Cooled Thermal Management for Advance Aeroengines[J]. Journal of Engineering for Gas Turbines and Power-Transactions of the ASME, 2004, 126(2): 284-293. DOI:10.1115/1.1689361

(  0) 0) |

| [7] |

Gascoin N, Gillard P, Dufour E, et al. Validation of Transient Cooling Modeling for Hypersonic Application[J]. Journal of Thermophysics and Heat Transfer, 2007, 21(1): 86-94. DOI:10.2514/1.26022

(  0) 0) |

| [8] |

Yue D T, Tan Z C, Di Y Y, et al. Specific Heat Capacity and Thermal Conductivity of Foam Glass(Type150P) at Temperatures from 80 to 400K[J]. International Journal of Thermophysics, 2006, 27(1): 270-281. DOI:10.1007/s10765-006-0026-5

(  0) 0) |

| [9] |

Lexa D, Leibowitz L. Differential Thermal Analysis and Differential Scanning Calorimetry Characterization of Materials[M]. Manhattan: John Wiley & Sons, Inc., 2002.

(  0) 0) |

| [10] |

Johnson J F, Gill P S. Analytical Calorimetry[M]. San Francisco: Springer US, 1977.

(  0) 0) |

| [11] |

黄淑君, 郭亚军, 杨竹强, 等. 吸热型碳氢燃料的定压比热测量研究[J]. 热能动力工程, 2015, 30(6): 833-836. (  0) 0) |

| [12] |

Deng Hongwu, Zhu Kun, Xu Guoqiang, et al. Isobaric Specific Heat Capacity Measurement for Kerosene RP-3 in the Near-Critical and Supercritical Regions[J]. Journal of Chemical and Engineering Data, 2012, 57(2): 263-268. DOI:10.1021/je200523a

(  0) 0) |

| [13] |

范学军, 俞刚. 大庆RP-3航空煤油热物性分析[J]. 推进技术, 2006, 27(2): 187-192. (FAN Xue-jun, YU Gang. Analysis of Thermophysical Properties of Daqing RP-3 Aviation Kerosene[J]. Journal of Propulsion Technology, 2006, 27(2): 187-192.)

(  0) 0) |

| [14] |

李勋锋, 仲峰泉, 范学军, 等. 超临界压力下航空煤油圆管流动和传热的数值研究[J]. 推进技术, 2010, 31(4): 467-472. (LI Xun-feng, ZHONG Feng-quan, FAN Xue-jun, et al. Numerical Study of Convective Heat Transfer of Aviation Kerosene Flows in Pipe at Supercritical Pressure[J]. Journal of Propulsion Technology, 2010, 31(4): 467-472.)

(  0) 0) |

| [15] |

Edwards T, Zabamick S. Supercritical Fuel Deposition Mechanism[J]. Industrial & Engineering Chemistry Research, 1993, 32(12): 3117-3122.

(  0) 0) |

| [16] |

Kagawa N, Matsuguchi A, Watanabe K. Measurements of Specific Heat Capacity of Gaseous R-143a Using a Flow Calorimeter[J]. International Journal of Thermophysics, 2007, 28(2): 481-489. DOI:10.1007/s10765-007-0186-y

(  0) 0) |

| [17] |

Kagawa N, Matsuguchi A, Watanabe K. Measurement of Isobaric Heat Capacity of R125[J]. International Journal of Refrigeration-Revue Internationale Du Froid, 2011, 34(1): 275-279. DOI:10.1016/j.ijrefrig.2010.08.009

(  0) 0) |

| [18] |

Bhuiyan M M H, Hakin A W, Liu J L. Densities, Specific Heat Capacities, Apparent and Partial Molar Volumes and Heat Capacities of Glycine in Aqueous Solutions of Formamide, Acetamide, and N, N-Dimethylacetamide at T=298.15K and Ambient Pressure[J]. Journal of Solution Chemistry, 2010, 39(6): 877-896. DOI:10.1007/s10953-010-9540-y

(  0) 0) |

| [19] |

Ernst G, Maurer G, Wiederuh E. Flow Calorimeter for the Accurate Determination of the Isobaric Heat Capacity at High Pressure[J]. Journal of Chemical Thormodynamics, 1989, 21(1).

(  0) 0) |

| [20] |

Hou L Y, Jia Z, Gong J S, et al. Heat Sink and Conversion of Catalytic Steam Reforming for Hydrocarbon Fuel[J]. Journal of Propulsion and Power, 2010, 28(3): 453-457.

(  0) 0) |

| [21] |

Deng H W, Zhu K, Xu G Q, et al. Isobaric Specific Heat Capacity Measurement for Kerosene RP-3 in the Near-Critical and Supercritical Regions[J]. Journal of Chemical Engineering Data, 2012, 57: 263-268. DOI:10.1021/je200523a

(  0) 0) |

2018, Vol. 39

2018, Vol. 39