2. 天津大学 化工学院,先进燃料与化学推进剂教育部重点实验室,天津化学化工协同创新中心,天津 300072

2. Key Laboratory of Advanced Fuel and Chemical Propellant of Ministry of Education, School of Chemical Engineering and Technology, Tianjin University, Collaborative Innovative Center of Chemical Science and Engineering(Tianjin), Tianjin 300072, China

含金属颗粒浆体推进剂(金属化推进剂)是在液体推进剂基础之上发展起来的一种新型推进剂。具有密度大、热值高、易储存等优点[1~3]。与普通液体燃料相比,加入金属颗粒的浆体燃料应用于火箭发动机中,可以有效地增加发动机的比冲[4],提高飞行器的有效承载能力[5],并减少燃料因泄露等造成的安全隐患[6]。近年来,深空探测等更复杂的太空飞行任务对于飞行器发动机的推进能力提出了更高的要求。在供应系统容量有限的情况下,提高发动机推进能力最有效的方法就是提高推进剂比冲,金属添加剂作为提高推进剂能量特性的一种重要手段,得到了广泛的关注和研究[7~10]。

20世纪40年代,美国科学家提出了“添加固相颗粒的液体燃料”的概念,标志着金属化推进剂的诞生。但是直到20世纪90年代,随着化学燃料合成技术的发展,才在世界范围内迎来了对金属化推进剂研究的热潮。这其中,美国NASA刘易斯研究中心对金属化推进剂的研究最为系统,该研究中心的Bryan等[11]对加入不同质量分数铝粉的RP-1燃料进行多次试验。试验结果表明,加入5%铝粉比冲及燃烧效率较纯净燃料提升最多,其余工况燃烧效率均比不加金属添加物的工况有所下降。但由于添加的金属颗粒尺寸较大,导致推进剂在各工况下燃烧效率均偏低。另外,对于铝粉含量为55%的RP-1燃料来说,燃烧过程中发生颗粒物在发动机中沉积现象,这一现象也引出了对金属化胶体推进剂在发动机中流动的关注。除此之外,Ellison等[12]在减小铝粉尺寸的基础上在推力室中也进行了胶体纳米铝粉/RP-1的点火试验,试验结果表明,推进剂在发动机中燃烧的燃烧效率大多数在90%以下,说明金属燃料的能量特性并没有充分的发挥。NASA刘易斯研究中心的Mordosky等[13]在Bryan等的研究基础上进行了一些后续试验,在发动机中对于不同铝粉含量的Alex/RP-1胶体燃料进行了点火试验,通过计算特征速度效率比较不同铝粉含量对于燃烧效率的影响,通过对比试验结果发现,就铝粉质量分数来说,含5%金属铝粉的燃料燃烧效率最高,而通过对比其与普通不含金属铝粉的RP-1煤油的实验结果,并没有发现燃烧效率的明显降低,说明对于特定质量分数的铝粉添加物/RP-1燃料,通过控制燃烧过程可以使其燃烧效率达到可接受水平。

进入21世纪后,随着纳米技术和纳米科技的飞速发展,使得在液体燃料中添加更细小的金属颗粒成为可能。纳米粒子直径在1~100nm,粒子直径的大幅减小,意味着粒子相对表面积大幅增大,而相对表面积的增大使得其与气体分子的接触面积增大,可以有效地提高反应效率,使金属粒子的能量能够充分的释放出来。其中Muller等[14]提出金属化燃料在燃烧过程中存在二次雾化现象,并且对于燃料能量释放存在积极作用。在浆体燃料应用方面,北京航空航天大学的罗雨等[15]通过对比加入纳米铝粉的JP-10燃料与纯净JP-10燃料在模型火箭发动机中的燃烧性能,发现纳米颗粒的加入大幅提高了燃料的燃烧效率,并对发动机的综合性能有积极的提升作用。而Chakraborty等[16]则得出相反的结论,认为纳米粒子在燃烧之前会集结成块使得金属粒子反应不充分,导致能量释放不完全。德国Negri等[17]也认为铝粉粒径的细化并不能提高燃烧效率,他们通过对比含不同尺寸铝粉(包括微米级和纳米级)的JP-8胶体燃料与空气的在火箭发动机中的燃烧试验,通过探针对燃烧产物进行取样并借助化学方法进行研究,指出铝粉的细化(由微米级变为纳米级)并不能有效提高燃烧效率,并且试验中有50%~70%的铝颗粒没有氧化。

由此可见,对于金属颗粒的添加对于燃料性能的影响还存在一定的争论。虽然通过理论分析已经证明了在高密度烃中加入铝粉颗粒可以提高发动机的比冲,但是推进剂在发动机中实际的燃烧和流动情况要比理论分析复杂得多,在火箭发动机实际的工作过程中,还需要综合考虑推进剂本身的合成工艺以及推进剂在发动机中燃烧效率和喷管流动损失的影响,因此,在液体燃料中加入铝粉颗粒能否真正提高发动机的综合性能还需要试验的验证。本文主要通过开展一系列的火箭发动机点火试验,对含纳米铝颗粒和微米氢化铝复合粒子的航空煤油JP-10的浆体燃料在火箭发动机中的综合性能进行深入的试验研究。

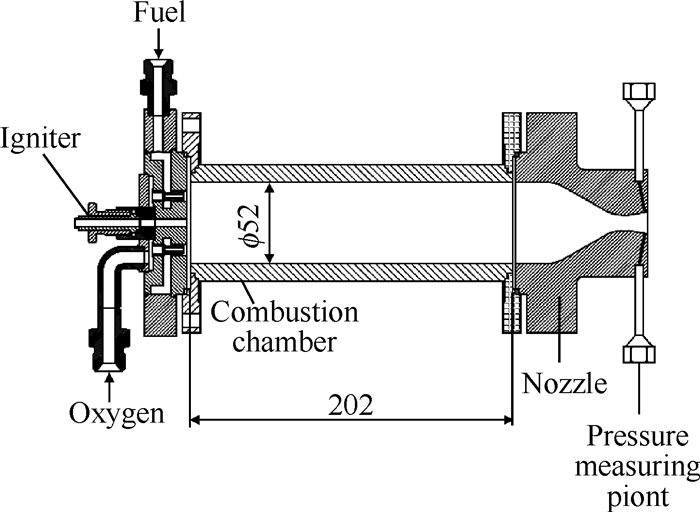

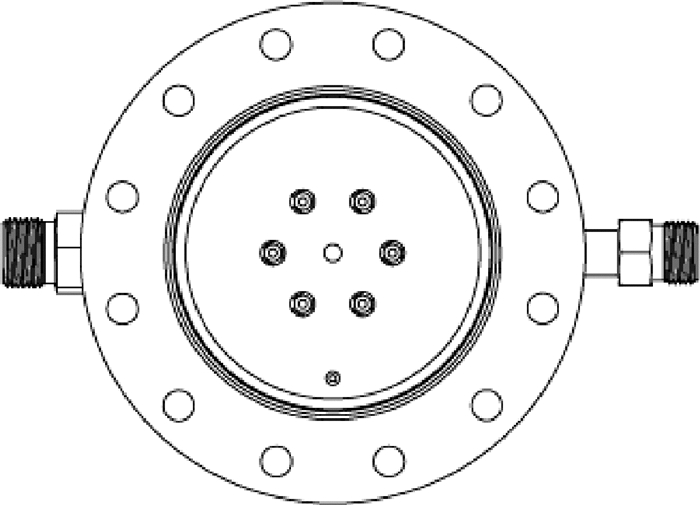

2 试验系统 2.1 火箭发动机结构试验系统的核心部件为火箭发动机,由喷注面板、燃烧室身部及喷管组成,采用氢氧点火器点火,火箭发动机的整体结构图如图 1所示。喷注面板所采用的喷注单元为旋流离心式,并且在安装时采用一定的缩进。喷注面板共六个喷注单元,呈轴对称布置,如图 2所示。其中,面板中心处为氢氧点火器燃气出口,另布置有一个压力测点,用于测量燃烧室室压。这样的喷嘴结构以及排布,可以使燃料和氧化剂混合充分并且分布较为均匀。燃烧室身部材料为不锈钢,长度为202mm,内径52mm,壁厚10mm,未采用外部冷却,通过控制试验时长来保证燃烧室安全。

|

Fig. 1 Structure of the combustor |

|

Fig. 2 Illustration of the injection panel(mm) |

由于喷管处(尤其是喷管喉部)热流较大,其所用材料为紫铜,采用热沉式冷却,喉部直径为10mm,出口直径14mm,在出口附近对称布置两个压力测点,对喷管出口静压进行测量,采用两个对称布置的测点,可以有效地削弱燃气不均匀性对于出口静压的影响。

2.2 浆体燃料备制为了对比不同种类金属颗粒对于燃料性能的影响,试验所采用的燃料共三种,各燃料具体参数见表 1。其中,基础液体燃料为航空煤油JP-10[18]。JP-10是一种高密度碳氢燃料,化学式为C10H16,广泛应用于高马赫数飞行器。在航空煤油JP-10燃料中分别加入纳米铝颗粒以及微米级复合氢化铝颗粒形成两种新型浆体燃料A和B。浆体燃料A密度为1083kg/m3,成分为JP-10/纳米铝粉,纳米铝粉粒径为50~100nm,质量分数为21%。其中,纳米铝粉经过表面改性处理,可以稳定的暴露在空气中,保证铝颗粒表面不被氧化,另外,表面改性使铝颗粒表面形成保护层,抑制固体颗粒之间的接触和聚集,关于浆体燃料A具体的制备方法及性质详见参考文献[19];浆体燃料B密度为1014kg/m3,成分为JP-10/氢化铝复合粒子,复合粒子中包含AlH3、Al等,AlH3质量分数为8.6%,Al质量分数为3.4%,粒径范围10~20μm,关于浆体燃料B具体的制备方法及性质详见文献[20, 21]。

|

|

Table 1 Characteristics of different fuels |

浆体燃料在制备时,先将基础燃料与金属粒子混合,通过搅拌器搅拌均匀,添加质量分数为2%的十八烯酸作为表面活性剂,然后暴露在超声波环境中2h(超声波粉碎仪AS7240BT),使金属颗粒均匀扩散并与JP-10分子通过配合基产生相互作用,这样所得到的浆体燃料较为稳定,至少放置24h而不出现沉淀现象,而为了保证试验所用燃料物性均匀,试验中所用燃料为试验前12h制备完成。

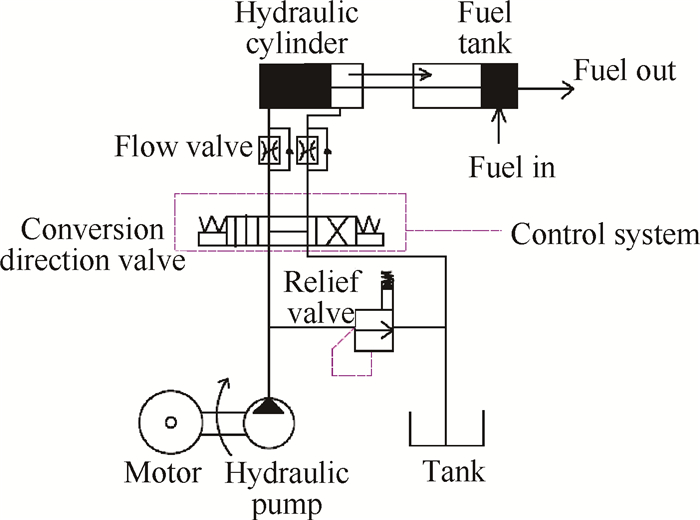

2.3 试验系统与测量方法含铝颗粒浆体推进剂火箭发动机燃烧性能试验是在北京航空航天大学液体火箭发动机试验台上展开的。该试验台供应系统由点火器氢气路、点火器氧气路、氧气路和燃料路组成。另外,氢气、氧气以及燃料路还包括氮气吹除管路,在试验结束后对相应管路进行吹除。其中气体储存于高压气罐中,通过减压器降至设计压力后通过气路阀门供给发动机,氮气压力通过减压器控制。气体推进剂(氧气、氢气)通过声速喷嘴控制流量。浆体燃料通过液压供应系统供入火箭发动机中并通过流量阀来控制流量。这里需要特别说明的是,对于普通碳氢燃料通过文氏管控制流量十分成熟,而对于浆体燃料,由于其是非牛顿流体,文氏管起不到控制流量的作用,因此重新设计了一套液压活塞式燃料供应系统用于浆体燃料的供应与流量控制,供应系统原理如图 3所示。

|

Fig. 3 Schematic diagram of the hydraulic system |

工作时,通过电机驱动液压泵吸液压油,高压油液通过溢流阀、换向阀、调速阀完成减压、换向、控制流量的功能,提供给液压缸满足试验要求的流量、压力的液压油,液压油推动活塞运动,并提供给燃料缸满足试验要求的活塞运动速度,燃料通过燃料缸活塞推动挤入模型发动机。通过对液压式供应系统的标定,可以得到燃料流量和流量阀所在位置的关系。试验中通过控制流量阀的开度达到对流量的精确控制。另外,试验由时序控制阀门动作,试验过程中采用的压力传感器为薄膜溅射压力传感器,采集频率设为200Hz,其精度为满量程的±0.2%。

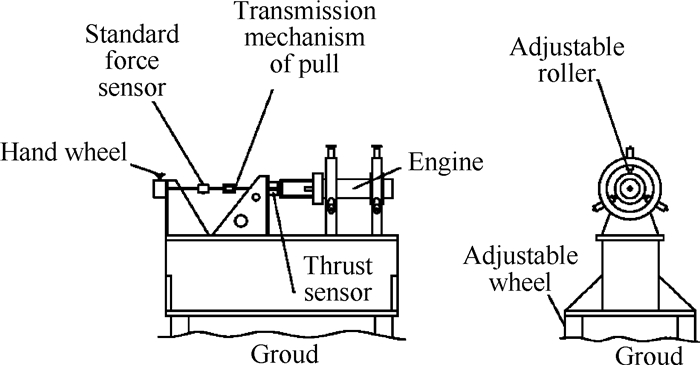

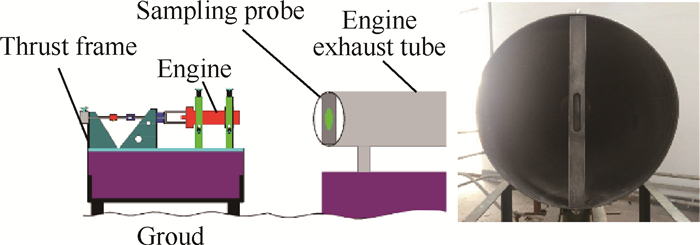

试验过程中通过推力架测量发动机推力,推力架结构如图 4。推力架水平位置通过四个可调立脚调整,并通过水平仪测定。发动机通过两组可调滚轮固定,每组三个,对称布置,通过中心螺杆控制伸缩长度,以调整发动机方向。发动机头部通过连接架连至推力传感器,而在连接架中心通过拉力连接杆与标准传感器连接,而标准传感器另一端连至减速器。试验之前,各管路连接完毕且各供应压力调整完毕后,对推力架进行标定,以此消除供应管路、摩擦力等对于推力测量的影响。试验中,读出推力传感器电压值,即可计算出发动机推力。实际采用的推力传感器量程为0~980N,而推力架测量结果(考虑安装误差)不确定度为1%。

|

Fig. 4 Structure of the thrust frame |

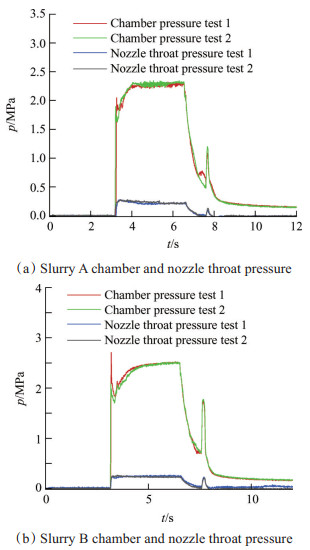

为了分析金属添加剂对于碳氢燃料性能的影响,进行了对比试验,即在相同氧燃比、流量条件下进行发动机点火试验,对比推进剂性能。试验所用基础燃料为JP-10,而对比试验组燃料包括JP-10+纳米铝粉(质量分数21%)和JP-10+氢化铝复合粒子(质量分数12%)。试验所选氧燃比定为1.6,1.7,1.8,1.9,2.0,推进剂总流量122g/s。试验结果比较了不同浆体燃料的燃烧效率、质量比冲以及密度比冲等性能,具体试验数据见表 2。另外,为了验证试验系统的稳定性,在氧燃比为1.6的工况下,分别对三种燃料进行了一次重复性试验。如图 5所示,在相同的试验条件下,浆体燃料两次试验燃烧室和喷管喉部等处压力表现出良好的重复性。

|

Fig. 5 Repeat experiments |

|

|

Table 2 Specific impulse and combustion efficiency of tests |

在处理试验数据的过程中,还进行了对试验结果不确定度的分析。不确定度的分析主要基于文献[22]的计算方法,不确定度传递公式为

| $u\left( y \right) = \sqrt {{{\sum\limits_{i = 1}^n {\left( {\frac{{\partial f}}{{\partial {x_i}}}} \right)} }^2}{\mathit{u}^2}\left( {{x_i}} \right)} $ | (1) |

其中

| $y = f\left( {{x_1}, {x_2}, \ldots, {\mathit{x}_\mathit{n}}} \right) $ | (2) |

基于以上公式,通过理论计算可得,试验结果如燃烧效率、质量比冲、密度比冲的置信区间都在99%以上,这说明试验结果的准确性较高,有实际的研究价值。

3.1 燃烧效率对比火箭发动机燃烧效率是考察燃料在燃烧室中燃烧充分程度的重要指标,由实际特征速度与理论特征速度之比获得,即

| $\mathit{\eta = }\frac{{c_{\rm{e}}^*}}{{c_{{\rm{th}}}^*}} \times 100\% $ | (3) |

式中ce*由试验测得的室压和流量计算获得,即

| $c_{\rm{e}}^* = \frac{{{p_{\rm{c}}}{A_{\rm{t}}}}}{{\dot m}} $ | (4) |

式中pc表示燃烧室室压,由燃烧室压力传感器测得,At表示喷管喉部面积,为设计值10mm,

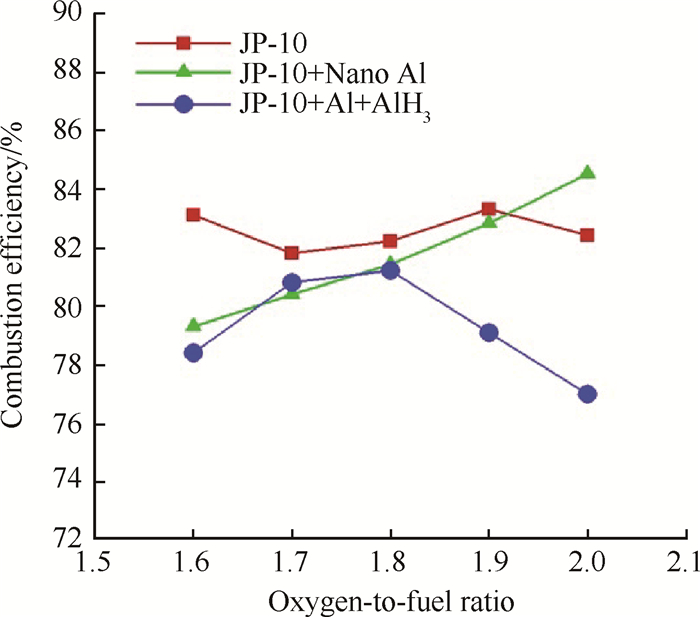

图 6为在不同氧燃比条件下,各种燃料燃烧效率对比图。从图中可以发现,纯净JP-10的燃烧效率在83%左右,而加入纳米铝粉和微米氢化铝复合粒子的JP-10浆体燃料平均的燃烧效率均低于纯净JP-10燃料。氧燃比从1.6提高到2.0,加入纳米铝粉的JP-10浆体燃料的燃烧效率从低于纯净JP-10燃料4.8%上升到高于2.5%,说明随着推进剂中氧化剂质量分数的提高,纳米铝粒子在燃烧室中燃烧得更加充分,能量性能释放得更为完全,试验证明,在富燃条件下,提高氧燃比可以有效增加含纳米铝粉浆体燃料的燃烧效率。而加入微米氢化铝粒子的JP-10浆体燃料的燃料效率则一直低于纯净JP-10燃料的燃烧效率,说明氧燃比的小范围变化对微米级氢化铝颗粒的氧化率几乎没有影响。基于这些试验结果发现:加入金属颗粒后燃料的燃烧效率并没有如预期般提高,燃烧效率的降低意味着含金属颗粒的浆体燃料的能量性能在燃烧室中没有能够充分释放,这在一定程度上将导致发动机综合性能的降低。

|

Fig. 6 Comparison of the combustion efficiency |

火箭发动机的质量比冲是衡量火箭发动机效率的重要物理参数,质量比冲的定义为单位推进剂的量所产生的冲量,即

| ${\mathit{I}_{{\rm{msp}}}} = \frac{F}{{\dot m}} $ | (5) |

式中F表示发动机的实际推力,通过推力架测量获得,

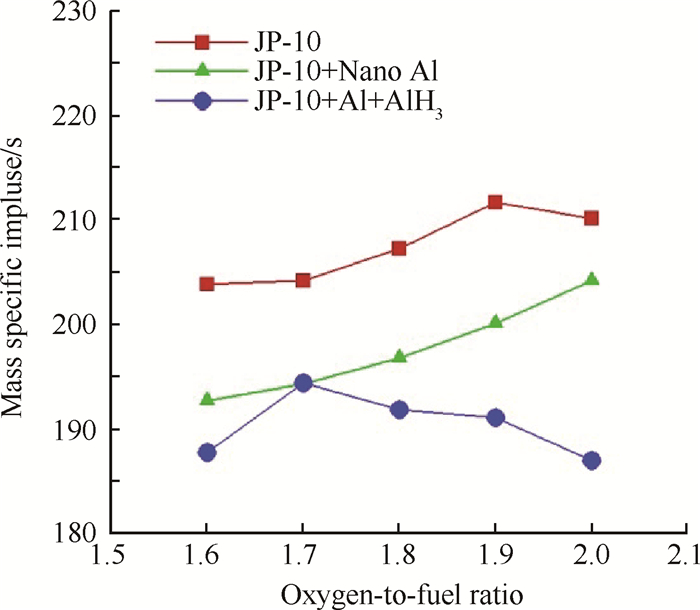

图 7为在不同氧燃比条件下,各种燃料质量比冲对比图。与纯净JP-10燃料相比,加入纳米铝粉和微米氢化铝复合粒子的浆体燃料的质量比冲均有一定下降,在氧燃比1.6~2.0内,下降幅度分别达到了4.7%~2.6%,9%~7%。随着氧燃比的提高,纯净JP-10燃料的质量比冲在氧燃比为1.9时达到最大,为211.65s,而含纳米铝粉的JP-10浆体燃料则由于燃烧效率的不断提高,导致质量比冲也随氧燃比的增加而不断上升,含微米氢化铝复合粒子的JP-10浆体燃料则由于燃烧效率一直很低,导致其质量比冲始终没有明显的提高。

|

Fig. 7 Comparison of the mass specific impulse |

另外值得注意的是,发动机的质量比冲不仅与燃料的燃烧性能有关,还与燃气在喷管中的流动过程有关,在对比分析燃料质量比冲差异的同时,还应特别注意喷管两相流流动损失对质量比冲的影响。对于氧燃比为2.0的工况,虽然纯净JP-10燃料的燃烧效率已经高于含纳米铝粉的浆体燃料,但是,由于浆体燃料的燃烧产物中存在固体氧化铝颗粒,使得燃气在喷管流动过程中发生气固两相流损失,导致含纳米铝粉的浆体燃料的质量比冲仍低于纯净JP-10燃料。

3.3 密度比冲对比火箭发动机的密度比冲也是衡量火箭发动机效率的重要物理参数。密度比冲为推进剂密度与其质量比冲的乘积,表示单位体积推进剂在单位时间内产生的推力,即

| ${I_{{\rm{dsp}}}} = {\mathit{I}_{{\rm{msp}}}}\mathit{\rho } $ | (6) |

式中Idsp表示推进剂的质量比冲,ρ表示推进剂的密度。

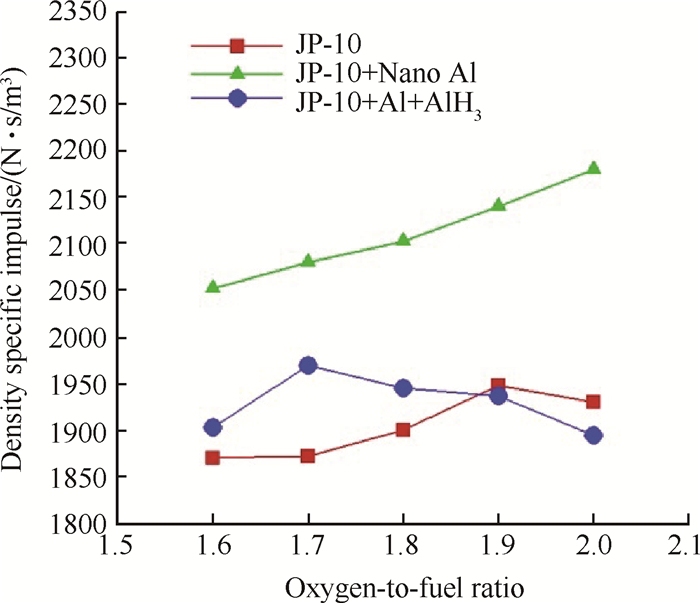

图 8为在不同氧燃比条件下,各种燃料密度比冲对比图。由于金属粒子的密度远高于一般的碳氢燃料,因此,与纯净JP-10燃料相比,加入纳米铝粉的浆体燃料的密度比冲有大幅提高,在氧燃比1.6~2.0内,提高幅度达到了5.5%~14.6%。而对于加入微米氢化铝复合粒子的浆体燃料而言,由于其金属粒子尺寸较大,燃烧效率较低,虽然它的密度也大于一般的碳氢燃料,但是与由于燃烧不充分导致的燃烧效率低下相比,推进剂密度的提升并不足以使发动机的综合性能得到提升,因此密度比冲与纯净JP-10相比,并没有明显提高。

|

Fig. 8 Comparison of the density specific impulse |

液体火箭发动机的点火延迟时间是指燃料自燃料喷嘴喷出至燃烧室着火前所持续的时间。点火延迟时间的长短也从一个侧面反映出推进剂的燃烧性能,点火延迟时间的缩短更有利于推进剂在燃烧室中能量的充分释放。

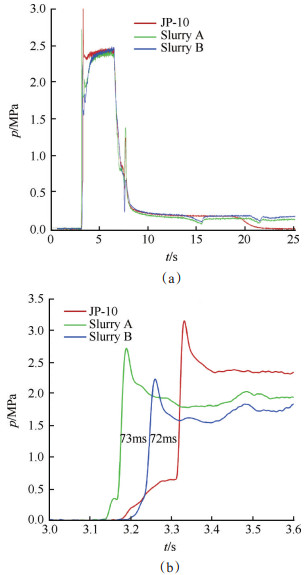

图 9为三种燃料在进行点火试验过程中,火箭发动机燃烧室压力曲线图,图(a)为完整试验的燃烧室压力曲线图,图(b)为点火时刻燃烧室压力曲线图。由于试验工况点较多,因此只选择氧燃比为2.0时三种燃料点火试验的室压曲线作为比较,其他工况点的对比试验所呈现出来的规律相似。为了更直观地反应不同燃料点火延迟时间的长短,试验保证不同燃料的供应有相同的控制时序。一般来说,造成不同燃料点火时间不同有两方面的可能:(1)由于管路输送系统的差异以及燃料粘性的不同导致点火时间有差异;(2)由于燃料本身的燃烧特性所导致。在本试验中,由于燃料从燃料缸进入发动机头部的管路较短,且纯净JP-10燃料与浆体燃料粘度差异不大,因此排除了因为燃料输运差异造成点火时间不同的原因,燃料点火时间的快慢只可能与燃料本身的燃烧特性有关。

|

Fig. 9 Comparison of the ignition delay time |

从图 9下图可以看出,浆体燃料A和浆体燃料B的点火延迟时间比纯净JP-10燃料分别短145ms和72ms,这一结果说明,金属颗粒的加入有利于缩短燃料的点火延迟时间,对发动机点火过程有积极的影响。

3.5 固体产物分析为了进一步分析浆体燃料在燃烧时金属颗粒的燃烧情况,在喷管出口放置了一个采集装置,专门用来采集从喷管出口喷出的固体燃烧产物,采集装置以及采集的位置如图 10所示。由于每种浆体燃料燃烧后的状态相似,因此,每种燃料只取一次试验结果的固体燃烧产物做分析。完成固体燃烧产物采集后,通过XRD(X光衍射分析)、EDS(能谱分析)、SEM(激光扫描电镜)、TEM(透射电镜)等手段对其进行深入分析。

|

Fig. 10 Combustion products acquisition device |

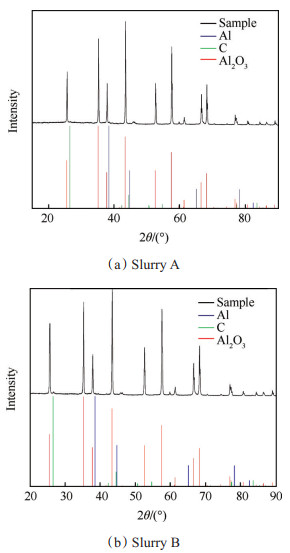

为了分析样品中的主要成分,通过X光衍射分析对其进行了研究。X光衍射分析即将微观粒子晶格结构作为衍射光栅,在X光照射下进行衍射,对于具有固定晶体结构的物质,各微观粒子所形成的衍射光叠加从而形成衍射图像,与已有的衍射图像库中的样品进行比对,即可确定物质成分。本文所采用X光衍射仪型号为Rigaku D-max2500 V/PC,对各样品的分析结果如图 11所示。从XDR结果可以看出,在浆体燃料A和浆体燃料B的燃烧产物样品中,主要成分均为氧化铝,另外含有少量未氧化的铝和碳。由XRD分析结果可以看出,样品A中铝的氧化率要略高于样品B,说明含纳米级别的铝粒子的浆体燃料要比微米氢化铝复合粒子燃烧得更完全。这可能是由于浆体燃料A的铝颗粒尺寸比浆体燃料B的要小得多,铝粒子与氧气接触的比表面积更大,使得铝粒子更容易充分燃烧。

|

Fig. 11 XRD analysis |

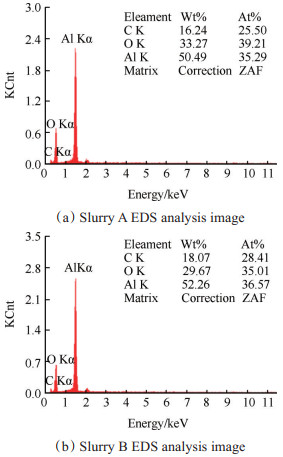

为了更准确分析沉积物中各物质的含量,对各样品进行了能谱分析。通过使用能谱仪,可以对材料微区成分元素种类与含量进行准确分析。能谱分析的结果如图 12所示,经过物质换算,含浆体燃料A中铝的氧化率达到了74.1%,而浆体燃料B中铝的氧化率仅有了63.9%。能谱分析结果表明,无论是哪种浆体燃料,在燃烧中均没有获得较高的氧化率,推进剂的能量性能在燃烧室中都未能够完全释放,而浆体燃料A由于铝颗粒尺寸更小,铝的氧化率整体高于浆体燃料B。由于试验中铝颗粒的有效使用率较低,明显降低了添加效果,为了获得更高的燃烧效率,后续试验可采取以下措施:(1)从改进发动机结构的角度分析,加长燃烧室长度可以延长推进剂在燃烧室中的燃烧时间,这将一定程度上促进金属化颗粒的完全反应,提高铝的氧化率。(2)从浆体推进剂性质方面分析,进一步减小金属化颗粒的粒径、提高颗粒的均匀度也将对提高金属化颗粒的有效利用率产生积极的影响。

|

Fig. 12 EDS analysis |

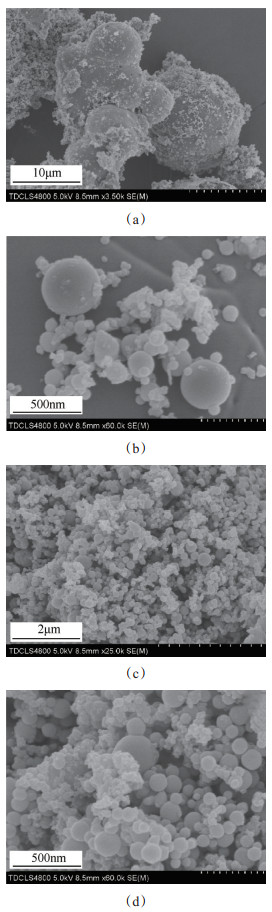

为了深入观察沉积物颗粒形态,对两个样品进行了激光扫描电镜分析和透射电镜分析,所用仪器型号分别为Hitachi S-4800和Tecnai G2 F20。图 13为通过激光扫描电镜分析得到的颗粒物图片,样品中存在一些尺寸为500nm~3μm的球形颗粒,另外还有大量尺寸为100~300nm的较小球形颗粒附着在大颗粒的表面。当放大更大的倍数观察以后,会发现大颗粒的表面实际上是多孔的,而且纳米铝颗粒通过某种交联结构彼此结合,连接结构主要由碳组成,有研究表明,覆盖球形聚集体表面的壳结构和结合纳米颗粒的交联结构被认为是表面活性剂的热解残留物。

|

Fig. 13 SEM image |

另外,从TEM图 14中可以看出,大颗粒中的主要成分为氧化铝以及未来得及氧化的铝,而壳的主要成分为碳,这些壳的形成导致了纳米铝颗粒的大量团聚,并进一步阻止了铝颗粒的燃烧。SEM和TEM图像证明,纳米铝粉在燃烧时由于表面活性剂热解,在铝液滴表面产生了一个多孔壳,导致铝颗粒严重团聚并结块,这可能是浆体燃料燃烧效率较低的主要原因。

|

Fig. 14 TEM image |

本文通过液体火箭发动机试验对含纳米铝粉和氢化铝复合粒子的JP-10浆体燃料的性能进行了深入研究,得出的主要结论如下:

(1)纳米铝粉和微米氢化铝复合粒子的添加使燃料的燃烧效率和质量比冲均有一定程度的下降,其中,加入微米氢化铝复合粒子后,燃料性能下降最为严重,燃烧效率和质量比冲下降幅度分别为1.2%~6.1%,7%~9%。

(2)由于金属颗粒密度远大于液体燃料,因此纳米铝粉添加使燃料的密度比冲有大幅提高,提高幅度为5.5%~14.6%,而含有微米氢化铝复合粒子的浆体燃料由于颗粒粒径较大,燃烧非常不充分,因此与纯净JP-10燃料相比,密度比冲没有明显提高。

(3)加入金属颗粒的浆体燃料在试验时发生了大量颗粒团聚的现象,导致浆体燃料中铝的氧化率仅为64%~74%。通过固体燃烧产物化学分析,发现颗粒主要呈球形,且尺寸分布不均,约为500nm~3μm。金属粒子在燃烧时的团聚导致金属添加物的能量性能释放不完全,发动机的综合性能没有得到预期的提升。

(4)加入金属颗粒后,浆体燃料的点火延迟时间要明显缩短,浆体燃料A和B分别比JP-10燃料点火延迟时间缩短145ms和72ms。这说明金属颗粒的加入有利于缩短燃料的点火延迟时间,对发动机点火过程有积极的影响。

| [1] |

丰松江, 何博, 聂万胜. 液体火箭凝胶推进剂燃烧特性研究进展[J]. 火箭推进, 2009, 35(4): 1-7. (  0) 0) |

| [2] |

李颖, 宋武林, 谢长生, 等. 纳米铝粉在固体推进剂中的应用进展[J]. 兵工学报, 2005, 26(1): 121-125. (  0) 0) |

| [3] |

高东磊, 张炜, 朱慧, 等. 纳米铝粉在复合推进剂中的应用[J]. 固体火箭技术, 2007, 30(5): 420-423. (  0) 0) |

| [4] |

禹天福, 甄江涛. 美国液体推进剂标准化发展状况[J]. 航天标准化, 2009(2): 28-32. (  0) 0) |

| [5] |

吴志坚. 金属化胶体推进剂性能研究[J]. 导弹与航天运载技术, 2006(3). (  0) 0) |

| [6] |

代玉东, 魏敬. 美国凝胶推进剂研究[J]. 火箭推进, 2003, 29(6): 40-44. (  0) 0) |

| [7] |

王宝成, 李鑫, 赵凤起. 凝胶推进剂研究进展[J]. 化学推进剂与高分子材料, 2015, 13(1): 1-6. (  0) 0) |

| [8] |

Gordon L J, Lee J B. Metals as Fuels in Multicomponent Propellants[J]. ARS Journal, 1962, 32(4): 600-606. DOI:10.2514/8.6078

(  0) 0) |

| [9] |

Tepper F, Kaledin L A. Nano Aluminum as a Combustion Accelerant for Kerosene in Air Breathing Systems [R]. AIAA 2001-16395.

(  0) 0) |

| [10] |

Zurawski R L, Green J M. An Evaluation of Metallized Propellants Based on Vehicle Performance[R]. AIAA 1987-1773.

(  0) 0) |

| [11] |

Bryan P, James S Z. Metallized Gelled Propellants-Oxygen/RP-1/Aluminum Rocket Heat Transfer and Combustion Measurements[R]. AIAA 96-2622.

(  0) 0) |

| [12] |

Ellison R, Hall T, Moser M D. Gelled RP-1 Nanophase Aluminum Propellant [R]. AIAA 2003-4498.

(  0) 0) |

| [13] |

Mordosky J W. Spray Combustion of Gelled RP-1 Propellants Containing Nano-Sized Aluminum Particles in Rocket Engine Conditions[R]. AIAA 2001-3274.

(  0) 0) |

| [14] |

Mueller D C, Turns S R. Theoretical Effects of Aluminum Gel Propellant Secondary Atomization on Rocket Engine Performance[J]. Journal of Propulsion and Power, 1996, 12(3): 591-597. DOI:10.2514/3.24074

(  0) 0) |

| [15] |

Luo Yu, Xu Xu. Combustion of JP-10-Based Slurry with Nanosized Aluminum Additives[J]. Journal of Propulsion and Power, 2016, 32(5): 1167-1177. DOI:10.2514/1.B35969

(  0) 0) |

| [16] |

Chakraborty P, Zachariah M R. Do Nano Energetic Particles Remain Nano-Sized During Combustion?[J]. Combustion and Flame, 2014, 161(5): 1408-1416. DOI:10.1016/j.combustflame.2013.10.017

(  0) 0) |

| [17] |

Negri M, Ciezki H K. Combustion of Gelled Propellants Containing Micro Sized and Nano Sized Aluminum Particles[J]. Journal of Propulsion and Power, 2015, 31(1): 400-407. DOI:10.2514/1.B35456

(  0) 0) |

| [18] |

邹吉军, 郭成, 张香文, 等. 航天推进用高密度液体碳氢燃料:合成与应用[J]. 推进技术, 2014, 35(10): 1419-1425. (ZOU Ji-jun, GUO Cheng, ZHANG Xiang-wen, et al. High-Density Liquid Hydrocarbon Fuels fo.Aerospace Propulsion: Synthesis and Application[J]. Journal of Propulsion Technology, 2014, 35(10): 1419-1425.)

(  0) 0) |

| [19] |

鄂秀天凤, 彭浩, 邹吉军, 等. 含有纳米铝颗粒的高密度悬浮燃料研究[J]. 推进技术, 2016, 37(5): 974-978. (E Xiu-tian-feng, PENG Hao, ZOU Ji-jun, et al. Study on Al NPs-Containing Suspension as High-Density Liquid Fuel[J]. Journal of Propulsion Technology, 2016, 37(5): 974-978.)

(  0) 0) |

| [20] |

陈克海, 鲁统洁, 韦伟, 等. 三氢化铝含量对HD-01复配燃料性能的影响[J]. 化学推进剂与高分子材料, 2016, 14(5): 44-46. (  0) 0) |

| [21] |

刘明星, 何金选, 曹一林. 三氢化铝的合成及性能研究[J]. 固体火箭技术, 2008, 31(1): 75-78. (  0) 0) |

| [22] |

Taylo B N, Kuyatt C E, Brown R H, et al. Guidelines for Evaluating and Expressing the Uncertainty of NIST Measurement Results[M]. Washington DC: NIST Technical Note 1297, 1994.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39