随着双模态超燃冲压发动机技术的不断发展,国内外高超声速飞行器已进入飞行实验阶段[1~4],多种以双模态超燃冲压发动机为动力的组合发动机方案被提出[5~7]。为了适应复杂的飞行任务,发挥发动机的最佳性能,双模态超燃冲压发动机的控制问题逐渐成为了该项技术发展的关键。

在国内外开展的飞行实验中,都能看到针对双模态超燃冲压发动机控制问题的研究。在俄罗斯‘Kholod’计划的执行过程中,针对氢气燃料的超燃冲压发动机设计了一种带有燃烧室压比、壁面温度反馈的闭环控制系统[8]。美国空军、国防预先研究计划局(DARPA)、NASA、波音公司和普·惠-洛克达因公司联合实施的演示高超声速飞行能力的X-51A计划中,完成了液态JP-7燃料超燃冲压发动机推进的验证飞行实验。由普惠·罗克达因公司制造X-51A发动机的第一台实验样机X-1中,采用了完全一体化的燃油系统,能使发动机作为一个完整的闭环系统工作的控制硬件和软件,由一个全权数字电子发动机控制系统(FADEC)实现复杂的燃料控制和转换[9]。另外,作为X-51A的后继项目,美国国防高级研究计划局(DARPA)在2016年9月23日授予了美国洛马公司1.71亿美元的吸气式高超声速武器方案(HAWC)第二阶段合同,用于研制战术级高超声速巡航导弹演示验证弹。HAWC项目的目标是为发展一型射程925km、速度为马赫数6的高超声速巡航导弹进行关键技术开发和验证。验证的主要目标之一就是高超声速巡航的碳氢燃料超燃冲压发动机及其控制,但是具体的技术细节未见报道。

综上所述,超燃冲压发动机状态监控和控制已成为国内外相关研究中成为热点[10~15]。哈尔滨工业大学在双模态超燃冲压发动机稳态模型的基础上,开展了超燃冲压发动机调节/保护切换控制方法研究[16]。西北工业大学在燃烧室地面直连式实验台上开展了发动机稳态燃油闭环控制实验研究[17, 18]。但都未对燃烧室壁面压力及隔离段激波串的动态特征进行深入讨论。燃烧室壁面压力一直以来是研究超燃冲压发动机的重要状态参数之一,能够反映燃烧室内的燃烧状态。使用壁面压力作为发动机控制的被控参数也是一种较为可行的发动机控制方案。作为发动机的可选被控参数,燃烧室壁面压力的响应速度和压力脉动特征是控制系统需要考虑的重要内容,获取燃烧室壁面压力随燃油流量变化的响应特征十分必要。

本文通过对双模态超燃冲压发动机燃烧室地面直连式实验数据的分析,研究了超燃冲压发动机中,从燃料喷入燃烧室,到燃烧放热,进而在燃烧室内建立稳定压升这一过程。定量地得到了超燃冲压发动机燃烧室壁面压力-燃油流量响应速度的时间尺度。分析了燃烧诱导压升在燃烧室中的传播速度和隔离段激波串位置的移动等问题。

2 实验系统实验采用了马赫数2.0的设备喷管,出口气流直接进入矩形截面的超声速燃烧室,即所谓的直连式实验。本实验是在西北工业大学超声速燃烧直连式实验设备上完成的,详细介绍可参见文献[19]。实验中,两个燃烧室进口条件略有差异,实验模拟的燃烧室入口条件如表 1所示。

|

|

Table 1 Test conditions for hypersonic wind tunnel |

燃烧室构型1的内型面如图 1(a)所示,由隔离段、等直段和扩张段三个部分组成。燃烧室进口为一段等直截面的隔离段。隔离段出口处上壁面设置一向后台阶,进入燃烧室等直段和扩张段,其中扩张段在上壁面以2°的角度扩张直至出口。燃烧室全长770mm,且宽度保持恒定。为了增强混合、点火及火焰稳定需要,在平直的燃烧室下壁面布置有串联双凹腔结构,凹腔后壁均采用45°斜坡。一个点火能量约为12J的火花塞布置于氢气喷孔下游作为辅助点火器。

|

Fig. 1 Testing combustor model |

由于燃烧室构型1存在隔离段没有壁压测点、缺少观测窗以及不能做多点供油实验等缺点,又使用燃烧室构型2开展了一系列实验,燃烧室构型2的内型面如图 1(b)所示,隔离段进口尺寸与燃烧室构型一相同,燃烧室上壁面单边扩张,扩张角1.4°。燃烧室扩张面设置了单凹槽火焰稳定器,燃烧室全长809mm。另外,在燃烧室构型2的隔离段设置有观测窗,观测区域为70~170mm的位置。

两个燃烧室的主要区别在于:(1)在构型1的隔离段出口采用设置有突扩的背风台阶,构型2没有,构型1的扩张比为2.13,构型2的扩张比为1.56,这导致构型1的燃烧室容积比构型2大;(2)构型1的凹槽火焰稳定器设置在无扩张的壁面一侧,而构型2的凹槽设置在扩张壁面的一侧;(3)构型1采用同侧壁面串联双凹槽火焰稳定器,构型2采用扩张面单凹槽火焰稳定器。

实验的一般过程如图 2所示,启动加热器,在燃烧室进口条件稳定在实验需求的总温、总压条件后,模型火花塞打开并喷射先锋氢燃料。在实现先锋氢点火和燃烧后,开始喷射液态煤油燃料同时可关闭火花塞,而氢燃料继续喷射一段时间并与煤油共同稳定燃烧,关闭先锋氢燃料而煤油继续供应一段时间,煤油单独燃烧阶段,对燃油流量进行控制以达到预定的实验目的。实验中数据采集部分使用的是IDTS-4516U便携数据采集仪,共48通道,每个通道采集深度可达1M个样点,采样率为1~100kHz,利用该采集仪可实现低成本、高可靠性、多点的同步数据采集。实验所使用的压力传感器自振频率为100kHz,测量误差小于0.5%。

|

Fig. 2 Experiment process diagram |

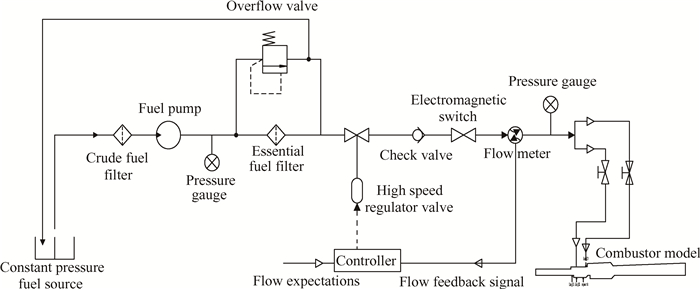

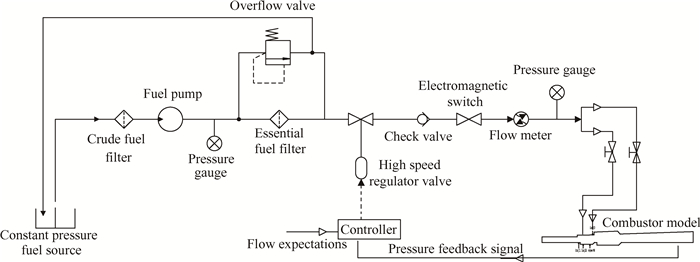

实验中氢气采用声速喷射的方式喷入燃烧室。煤油的供应使用了两种不同的供应系统。一种燃油供应系统是高压气体挤压式供油,即先将液态煤油燃料储存在储箱中,然后通过高压气体挤压的方式供应,燃料的供应流量与高压气体的压力大小成正比,实验时通过调整高压气体的压力实现不同燃油流量的供应。这种燃油供应系统响应速度快,能够提供相对稳定的煤油喷射压力,缺点在于在同一车次实验中,实时改变燃油流量比较困难。为此本文实验中还使用了另一种燃油流量连续可调的供应系统,该系统原理示意图如图 3所示。该系统使用经典的PID控制方法实现了燃油流量的实时调节。

|

Fig. 3 Principle of the fuel supply system |

为了分析燃烧室壁面压力的动态特征,本文选取了四个车次典型实验进行分析。表 2列出了各实验车次的实验模型、氢燃料当量比ERH、煤油燃料当量比ERK。四次试车实验中,实验方案A和方案D使用的是燃油流量连续可调的供油系统。实验方案B和方案C使用气体挤压式供油方式。方案A、方案B和方案D在煤油单独燃烧阶段油气比发生了改变。方案B实验中的油气比的改变是通过增加供油点实现的。方案D为以隔离段出口壁面压力为被控参数的燃油闭环控制实验,实验中燃油控制系统按照当量比0.3开始供油,1s后切换为以壁面压力被控对象的燃油闭环控制,控制期望为0.46MPa→0.4MPa,实际供油量的当量比分别为0.44和0.36,即方案D实验中,煤油燃料的流量先增加,后减少。另外,为了便于分析,本文统一将氢燃料喷入1s前的时刻作为0时刻进行分析。

|

|

Table 2 Selected experimental case conditions |

在超燃冲压发动机燃烧室中,燃料进入燃烧室后点火燃烧,燃烧过程的释热使超声速气流减速,燃烧室压力升高。图 4为实验方案A上壁面部分压力测点压力及燃料喷射压力的变化曲线,压力的采集频率为1.5kHz。图中下半部分的两条曲线分别为氢气和煤油的喷射压力,上半部分为部分压力测点的压力变化曲线。图中,氢气在1s时进入燃烧室,各压力测点的压力迅速升高并与喷射压力一同趋于稳定,直到煤油燃料在3s左右进入燃烧室后,燃烧室压力迅速升高。3.83s左右燃烧室各压力测点压力与喷射压力几乎同时达到最大值。随后由于煤油燃料喷射压力出现波动,燃烧室内的壁面压力也随之出现波动。4.8s时煤油的喷射压力为氢气煤油共同燃烧阶段的最低值,氢气喷射压力相对稳定,壁面压力在氢气煤油共同燃烧阶段的最低值出现在5s时刻。6s左右,氢气停止供应,燃烧室压力与氢燃料喷射压力同时降低。氢气停止供应后,煤油燃料自持燃烧,燃烧室内的压力变化与煤油燃料的喷射压力变化趋势保持一致。总体而言,除氢气煤油共同燃烧阶段,燃烧室压力波动与煤油喷射压力波动相比有0.2s左右的延迟外,燃烧室内的压力变化与燃料喷射压力的变化无论在变化时刻上还是在变化趋势上保持了高度的同步性。

|

Fig. 4 Histories of typical wall pressure and injection pressure(Case A) |

图 5为实验方案A中各个阶段燃烧室壁面压力的大小和均方差分布,图中结果是选取的各阶段中压力相对稳定时间段的时均值。实验过程中双模态超燃冲压发动机燃烧室内的壁面压力脉动始终存在。冷流时,流场中的压力脉动主要是湍流边界层的压力脉动和凹腔自激振荡引起的,此时压力的脉动的均方差较小,且上壁面的脉动幅值比下壁面小;随着燃料的加入和燃烧,流场中的压力时均值和均方差都随着油气比的增加而增加。氢气单独燃烧时,由于氢燃料的当量比较小,燃烧对流场的影响有限,流场中的压力脉动均方差略有增加。随着煤油燃料的加入,燃料的当量比明显增大,燃烧更加剧烈,燃烧室压力峰值增加,隔离段内形成激波串,压力峰值上游的测点位置脉动均方差明显增大。另外,燃料从下壁面喷射进入燃烧室,在凹槽处组织燃烧,导致下壁面的脉动均方差增幅明显大于上壁面。

|

Fig. 5 Combustor wall pressure distribution and pressure pulsation(Case A) |

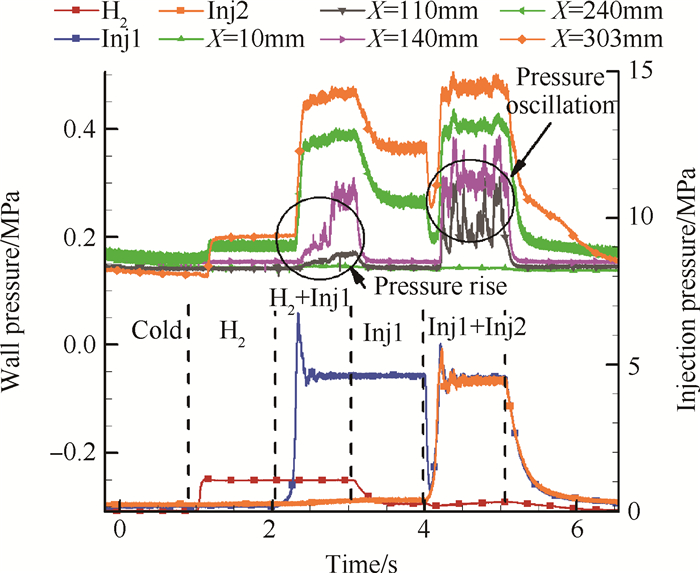

图 6为实验方案B的喷射压力和部分壁面压力的变化曲线,压力的采集频率为33kHz。由于供油方式的不同,实验方案B煤油燃料喷射压力的建立速度与实验方案A存在较大差异。实验方案B中,煤油燃料在2.1s进入燃烧室后,喷射压力迅速上升并在2.3s左右达到最大值。燃烧室的壁面压力在煤油燃料喷入燃烧室后迅速升高并在2.4s后增速放缓。3.1s左右氢燃料停止供应,壁面压力在同一时刻开始下降,随后趋于平稳。4s左右,Inj2开始供油,煤油的喷射压力在短暂的波动后趋于稳定,燃烧室的壁面压力表现出了明显的压力脉动。

|

Fig. 6 Histories of typical wall pressure and injection pressure(Case B) |

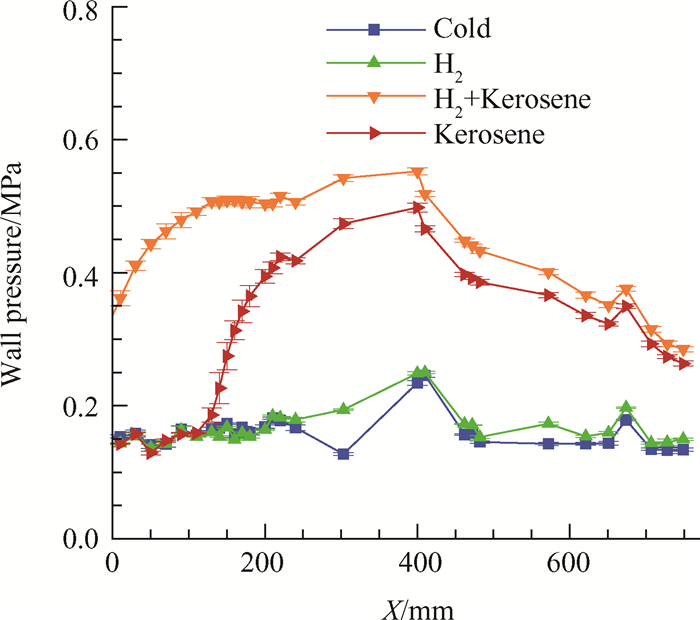

图 7为实验方案B中燃烧室各个阶段的壁面压力和均方差分布。与燃烧室构型1相同的是,冷流时的压力脉动幅值最小,在小当量比氢气单独燃烧时,压力脉动幅值没有明显的增加。在煤油进入燃烧室后,燃烧诱导的反压增加使隔离段内附面层发生分离,隔离段内形成激波串。燃烧室压力峰值在X=400mm的位置,且峰值大小随着油气比的增加而增加。Inj1和Inj2同时供油时,总油气比最大,压力峰值最高,隔离段激波串内的压力脉动明显增大,隔离段激波串区域内的均方差增幅最为明显。

|

Fig. 7 Combustor wall pressure distribution and pressure pulsation (Case B) |

整个实验过程中,氢气点火时燃烧室壁面压力的变化特征比较明显,下面以氢气点火时壁面压力突升的起始时刻作为特征时间,对燃烧室的壁面压力响应进行了分析。考虑到各车次实验中氢燃料的供应方式一致,进一步分析了燃烧室构型对壁面压力响应的影响。

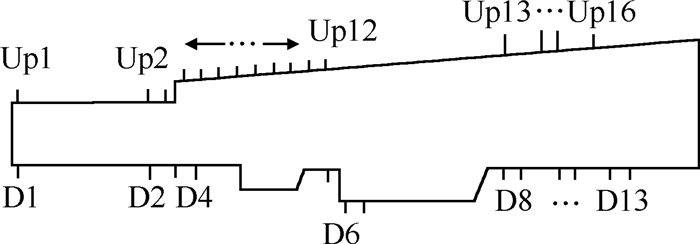

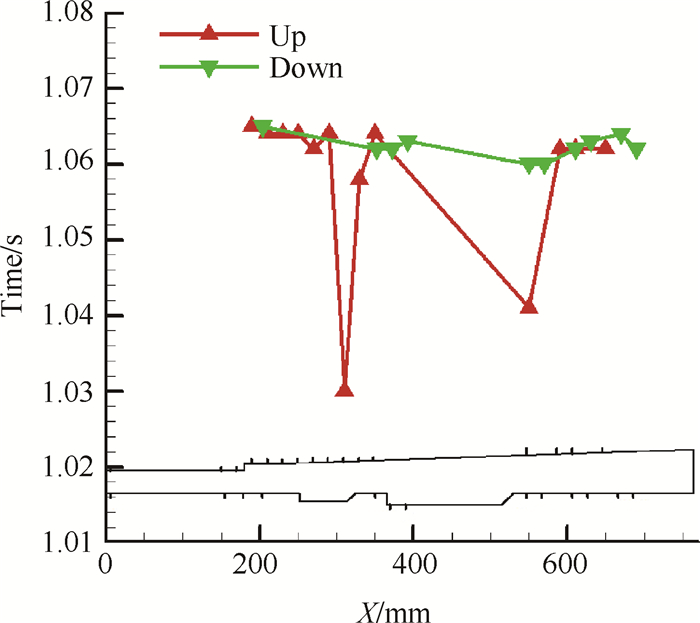

燃烧室构型1的壁面压力测点位置分布如图 8所示,在构型1的上下壁面分别安装了多个压力传感器。

|

Fig. 8 Pressure sensor distribution in Model-1 |

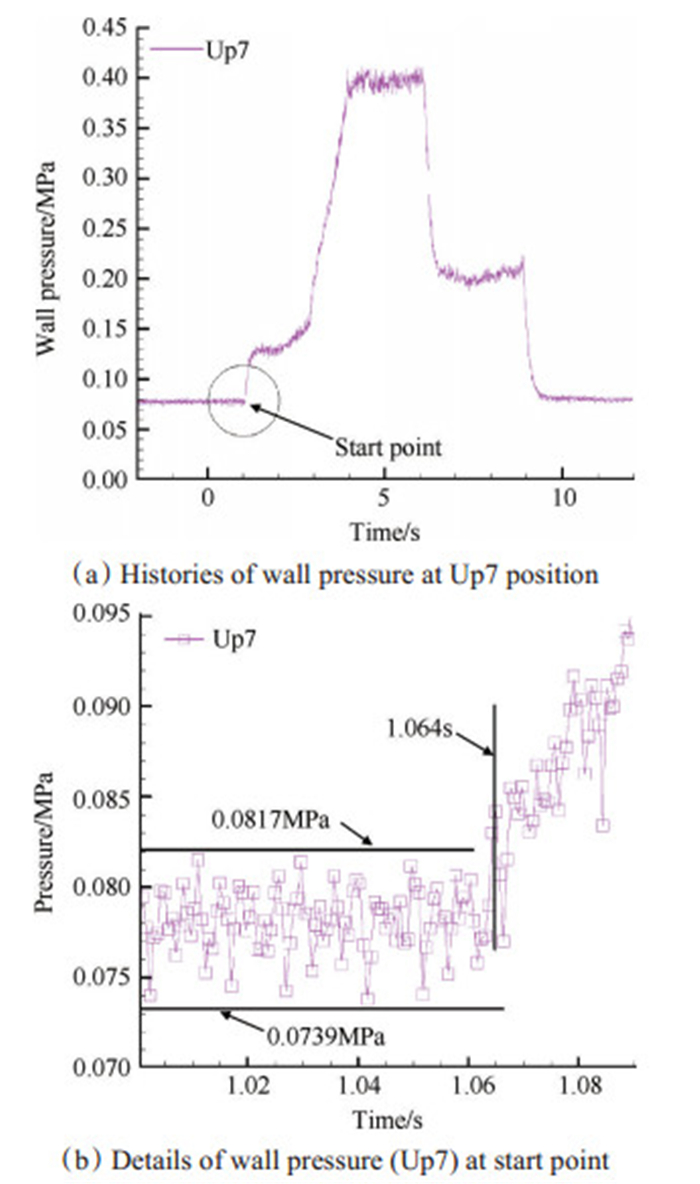

如图 9(a)定义壁面压力突升的起始时刻(Start point)。按图 9(b)方式选取压力突升时刻。实验方案A数采系统的采样频率为1.5kHz,将小数点后3位的数据进行了四舍五入,记录壁面压力突升的起始时刻。

|

Fig. 9 Schematic of pressure jump start point |

值得一提的是,使用低通滤波器将壁面压力数据进行滤波后,各个测点的压力突升被平滑过度,滤波结果如图 10所示。处理结果与图 9(b)相比,Up7测点压力突升时刻提前,为了捕捉实际的压升起始时刻,采用图 9(b)的方式记录压升起始时刻。

|

Fig. 10 Wall pressure after a low pass filter |

表 3记录了实验A中燃烧室上壁面各个压力测点的压升起始时刻,通过对比不同壁压测点压力突升的起始时间点,分析燃烧室内部点火时壁面压力升高的传播方向和响应的快慢。

|

|

Table 3 Beginning moment of upwall pressure rise(Model-1) |

氢气喷入燃烧室与来流空气混合并成功点火后,燃烧诱导燃烧室内压力升高,随后压升区域分别向燃烧室上游和下游传播。实验A中,氢气在1.000s从构型1下壁面凹槽内(X=271mm)喷入燃烧室,1.068s喷射压力稳定在3.66MPa,即氢气喷射经过0.068s喷射压力达到稳定值。壁压测点Up10最先在1.027s出现压升,在1.369s达到稳定值。这是因为氢气从凹槽内横向喷入燃烧室,主流气流遇到阻碍形成一道斜激波,打在上壁面测点Up10附近造成的。斜激波的位置与喷射压力和来流总压有关。图 11为氢气喷射前后的未反应流数值计算压力云图,通过对比可以发现,氢气射流导致凹槽上方流场较小范围内静压的增加,与实验情况一致。

|

Fig. 11 Numerical result of static pressure contours |

从Up10(310mm)第一个出现压升,到最靠前的传感器Up4(190mm)出现压升,仅仅用了0.038s,即壁面压力前扰的速度为3.158m/s。而压升从Up10传至Up16(650mm)用了0.023s,即壁面压升向后传播的速度为14.783m/s。压升向后传播的速度大于向前传播的速度。

表 4记录了燃烧室构型1下壁面压升起始时刻,D1~D3传感器均没有压升,说明氢气单独燃烧时,D3之前的超声速流场没有受到燃烧的影响。下壁面其余各压力测点压升起始时刻非常接近,相差时间为ms量级。

|

|

Table 4 Beginning moment of downwall pressure rise(Model-1) |

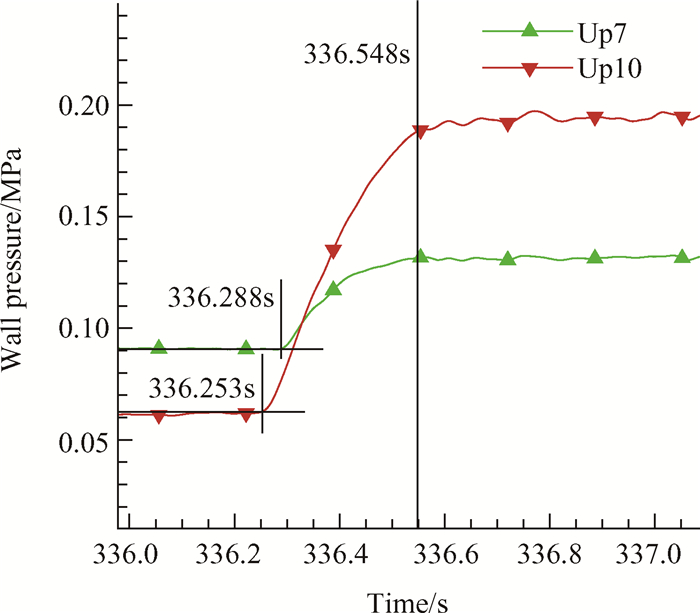

图 12对比实验方案A同一实验车次上下壁面的压升起始时刻,从图中可以看出,除了个别测点受氢气射流流动影响,导致压升起始时刻比较靠前,其余测点压升起始时刻都很接近,说明氢气点火过程,燃烧室内的压力传播很快,在构型1中,压力传播的最大时间尺度不超过10ms。

|

Fig. 12 Beginning moment of wall pressure rise in Model-1 (Case A) |

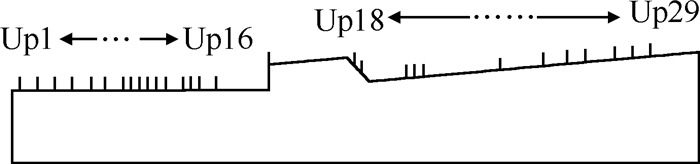

实验B中,氢气在1.000s喷入燃烧室后被火花塞点燃,随后稳定燃烧。按图 9的方式记录了壁面压力突升的起始时刻。燃烧室构型2的壁面压力测点位置分布如图 13所示。压力测点分布在凹槽火焰稳定器一侧,测量范围覆盖了隔离段、凹槽和扩张段。

|

Fig. 13 Pressure sensor distribution in Model-2 |

表 5记录了实验方案B燃烧室构型2上壁面压升起始时刻,与构型1相同,构型2上壁面各压力测点压升起始时刻非常接近,由于实验B中数采系统的采样频率为33kHz,同样将小数点后第4位数据进行了四舍五入。实验结果显示,整个燃烧室流场壁面压升起始时刻相差时间为毫秒量级。实验开始阶段,壁面压力突升从凹槽区域开始出现,随后迅速分别向上、下游传播,且压力突升传播的速度构型2明显快于构型1。

|

|

Table 5 Beginning moment of upwall pressure rise (Model-2) |

在双模态燃烧室中,燃烧室壁面压力受到燃料燃烧的影响而升高,壁面压力随燃料流量的改变而改变,但压力的响应速度与压力测点在燃烧室中的位置以及燃烧室容积有关,燃烧室容积越大,壁面压力的响应时间越长,但都在ms量级。

3.3 隔离段激波串前沿位置的变化通过文献[19]中采用隔离段壁面压力计算隔离段激波串前沿位置的方法,对实验中隔离段激波串前沿位置的移动速度进行了分析。图 14为通过隔离段壁面压力计算得到的激波串前沿位置与通过高速纹影观测到的隔离段激波串前沿位置的对比,纵坐标为模型沿来流方向的位置坐标,横坐标为时间。实验中采用文献[20],判定隔离段中壁面压力为冷流时1.5倍的位置为隔离段激波串前沿位置。由于隔离段观测窗口大小受到实验模型的结构限制,实验中仅能观测隔离段轴向位置70~170mm内的流场。从图 14中可以看到,大约8.3s后,隔离段中开始出现激波串,并不断向上游传播。在激波串短暂移出隔离段后,由于隔离段下游燃烧室燃油流量的变化、燃烧产生的压力脉动等原因,导致激波串前沿位置在隔离段中脉动。最终在时刻9.4s后,燃烧室熄火,隔离段激波串向下游移动并最终消失。图 14说明了通过隔离段壁面压力计算隔离段激波串位置的可行性,计算结果能够准确的反应激波串在隔离段内的位置和运动。

|

Fig. 14 Shock train leading edge location |

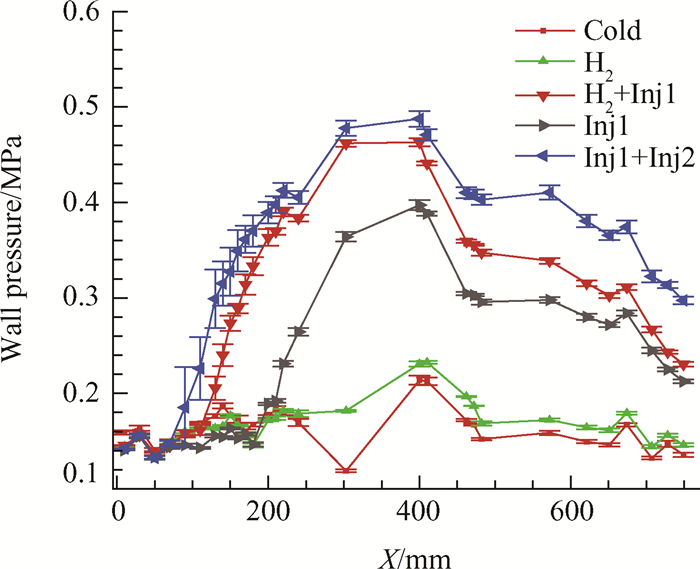

实验C为煤油油气比不发生变化的实验车次,壁面压力采样频率为33kHz,图 15为实验C中四个阶段壁面压力时均值分布,图中数据是选取了各阶段壁压稳定部分的时均值和均方差。从图中可以看到,随着燃料的加入,燃烧室内的压力逐渐升高,在氢气和煤油共同燃烧阶段,燃烧室中的压升已经向上游扰动出燃烧室入口。

|

Fig. 15 Combustor wall pressure distribution and pressure pulsation (Case C) |

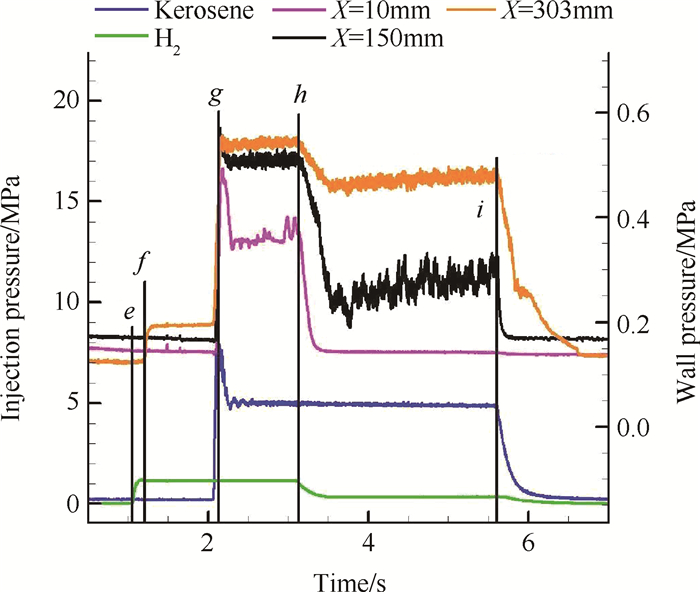

图 16为燃料喷射压力和部分位置壁面压力的变化曲线。e时刻以前,氢气还没有喷入燃烧室,冷流阶段燃烧室内压力平稳。氢气喷射压力在e时刻开始陡升,经过0.27s组织燃烧,壁面压力在f时刻开始升高并在随后保持稳定。煤油燃料喷射压力在g时刻开始陡升,燃烧室内壁面压力随之立即升高,燃烧室入口第一个压力测点X=10mm的位置压力也升高很多,说明此时燃烧诱导反压已经影响了燃烧室的入口条件。h时刻氢气停止供应,燃烧室内的压力迅速降低,压力测点X=10mm的位置壁面压力逐渐恢复到煤油燃料供应前的大小。隔离段内X=150mm位置的壁面压力在由于氢气停止供应迅速降低后压力振荡明显加剧,且壁面压力略有上升。燃烧室内X=303mm位置壁面压力的变化趋势与X=150mm位置壁面压力的变化趋势保持一致,但是压力振幅明显小于X=150mm的位置。i时刻煤油燃料停止供应,燃烧室内的壁面压力大小逐渐恢复到冷流阶段的水平。

|

Fig. 16 Histories of typical wall pressure and injection pressure (Case C) |

通过壁面压力计算得到了实验方案C中隔离段激波串前沿的位置,如图 17所示。模型隔离段在0~250mm的位置,激波串前沿位置小于0mm时,隔离段激波串已经向前扰出隔离段,扰动已经影响了燃烧室入口条件;激波串前沿位置等于0mm或者大于250mm时,说明燃烧室还没有工作在亚燃模态,隔离段内没有激波串。图 17中e~i时刻与图 16相对应。g时刻以前隔离段内没有激波串,g时刻开始,由于煤油燃料喷入燃烧室与氢气共同燃烧,燃烧室进入亚燃模态,隔离段内出现激波串并迅速向上游移动并扰出隔离段。h时刻氢气停止供应,激波串前沿位置重新回到隔离段内并稳定在150mm左右的位置,且激波串前沿的位置缓慢向上游移动,与燃烧室内壁面压力的缓慢上升相对应。

|

Fig. 17 Histories of fuel Injection pressure and shock train leading edge location(Case C) |

实验方案D为以隔离段出口壁面压力为被控参数的煤油流量闭环控制实验,在煤油单独燃烧阶段,以隔离段出口壁面压力为被控参数实时调整燃油流量,控制期望为0.46MPa→0.4MPa,控制周期为25Hz。控制系统原理示意图如图 18所示。

|

Fig. 18 Principle of the close-loop fuel control |

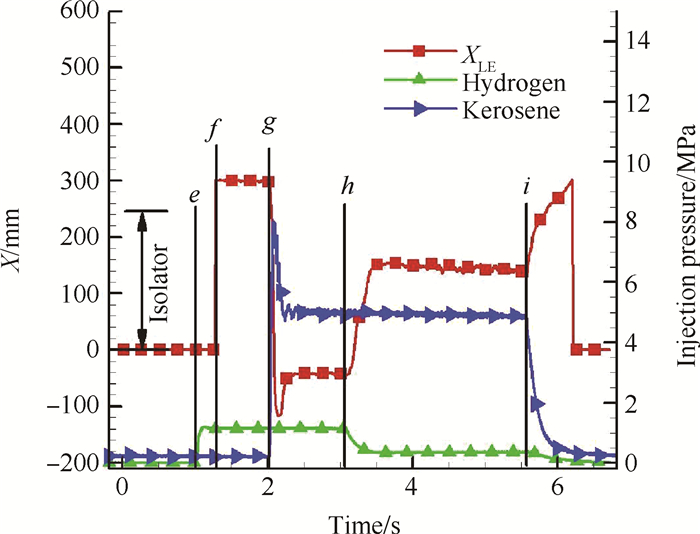

图 19为实验D的燃料喷射压力、煤油燃料质量流量以及隔离段内激波串前沿位置的变化历程,压力的采样频率为33kHz。从图中可以看到,煤油燃料的喷射压力与煤油燃料流量的变化趋势一致。图中,氢燃料e时刻喷入燃烧室,f时刻停止供应。随着煤油燃料的喷入和燃烧,隔离段内开始形成激波串,激波串的前沿位置随着煤油流量的增加向上游移动。氢气停止供应后,激波串前沿的位置稳定在190mm左右的位置。图中煤油开始供应阶段,即e~f段煤油流量和喷射压力的不匹配是由于实验中流量计与煤油喷射位置之间的管路过长,管路没有充分填充导致的,在供油0.6s后,管路被煤油充分填充,供油流量和喷射压力的变化保持一致。g时刻开始,实验进入煤油流量闭环控制阶段,由于此时隔离段出口的壁面压力小于控制期望0.46MPa,因此控制系统根据实时反馈增加阀门开度以达到增加煤油供应的目的。随着煤油燃料的增加,激波串前沿位置向上游移动,直到i时刻稳定在60mm左右的位置。随后激波串前沿位置随着煤油流量的变化在隔离段内移动。在煤油燃料单独燃烧的阶段,隔离段激波串前沿的位置随着燃油流量的改变而改变,特别是在g,i,j时刻,隔离段激波串前沿位置和煤油喷射压力、煤油流量的变化时间点一致,一方面说明燃烧室内激波串前沿位置与燃烧室壁面压力的响应速度为同一数量级;另一方面说明隔离段内激波串的移动速度快慢主要取决于燃油流量的变化快慢,通过调节燃油流量控制隔离段激波串位置是可行的。

|

Fig. 19 Histories of fuel Injection pressure and shock train leading edge location(Case D) |

本文通过超燃冲压发动机燃烧室地面直连式实验,分析了燃烧室壁面压力的变化特征,得到以下结论:

(1) 双模态超燃冲压发动机燃烧室壁面压力脉动幅度受到燃烧剧烈程度的影响。冷流时,流场中的压力脉动主要是湍流边界层的压力脉动和凹腔自激振荡引起的,此时流场压力较低且压力脉动幅度较小。燃烧时,随着燃料流量的增加,燃烧增强,流场压力升高,压力的脉动幅度明显增加。并且在燃烧流场中,凹槽火焰稳定器一侧壁面的压力脉动幅值较大。

(2) 在双模态超燃冲压发动机燃烧室中,壁面压力-燃油流量响应速度很快,压力的响应速度与压力测点在燃烧室中的位置以及燃烧室容积有关,燃烧室容积越大,壁面压力的响应时间越长,但都在毫秒量级。因而选用壁面压力监控发动机燃烧室的实时工作状态是可能的。

(3) 通过壁面压力可以计算得到隔离段激波串前沿位置,激波串前沿位置-燃油流量响应速度与壁面压力响应速度相似,隔离段内激波串的移动速度快慢主要取决于燃油流量的变化快慢。即可以通过改变燃油流量实时控制隔离段激波串前沿位置。

| [1] |

蔡国彪, 徐大军. 高超声速飞行器技术[M]. 北京: 科学出版社, 2012.

(  0) 0) |

| [2] |

Thomas P Jones, Ethan Baumann. Evaluation of the X-43A Scramjet Engine Controller Performance by Monte Carlo Technique[R]. AIAA 2003-5192.

(  0) 0) |

| [3] |

刘兴洲. 中国超燃冲压发动机研究回顾[J]. 推进技术, 2008, 29(4): 385-395. (LIU Xing-zhou. Review of Scramjet Research in China[J]. Journal of Propulsion Technology, 2008, 29(4): 385-395.)

(  0) 0) |

| [4] |

Richman M S, Kenyon J A, Sega R M. High Speed and Hypersonic Science and Technology[R]. AIAA 2005-4009.

(  0) 0) |

| [5] |

韦宝禧, 凌文辉, 冮强, 等. TRRE发动机关键技术分析及推进性能探索研究[J]. 推进技术, 2017, 38(2): 298-305. (WEI Bao-xi, LING Wen-hui, GANG Qiang, et al. Analysis of Key Technologies and Propulsion Performance Research of TRRE Engine[J]. Journal of Propulsion Technology, 2017, 38(2): 298-305.)

(  0) 0) |

| [6] |

Adam Siebenhaar, Thomas J Bogar. Integration and Vehicle Performance Assessment of the Aerojet "TriJet" Combined-Cycle Engine[R]. AIAA 2009-7420.

(  0) 0) |

| [7] |

刘洋, 何国强, 刘佩进, 等. RBCC组合循环推进系统研究现状和进展[J]. 固体火箭技术, 2009, 32(2): 288-293. (  0) 0) |

| [8] |

Voland R T, Auslender A H. CIAM/NASA Mach 6 Scramjet Flight and Ground Test[R]. AIAA 99-4848.

(  0) 0) |

| [9] |

Joseph M Hank, James S Murphy, Richard C Mutzman. The X-51 Scramjet Engine Flight Demonstration Program[R]. AIAA 2008-2540.

(  0) 0) |

| [10] |

Juntao Chang, Risheng Zheng, Lei Wang. Backpressure Unstart Detection for a Scramjet Inlet Based on Information Fusion[J]. Acta Astronautica, 2014, 95(1): 1-14.

(  0) 0) |

| [11] |

Li Jianping, Song Wenyan, Han Xiaobao, et al. Design and Experiments of the Fuel Control Method for the Scramjet Engine[J]. Indian Academy of Sciences, 2015, 40(1): 155-171.

(  0) 0) |

| [12] |

姚程, 张广辉, 刘占生. 背压脉动引起的超声速进气道流固耦合振动分析[J]. 推进技术, 2016, 37(8): 1449-1454. (YAO Cheng, ZHANG Guang-hui, LIU Zhan-sheng. Fluid-Structure Vibration Analysis of an Supersonic Intake Under Back Pressure Fluctuation[J]. Journal of Propulsion Technology, 2016, 37(8): 1449-1454.)

(  0) 0) |

| [13] |

Deng Ruoyu, Jin Yingzi, Heuy Dong Kim. Numerical Simulation of the Unstart Process of Dual-Mode Scramjet[J]. International Journal of Heat and Mass Transfer, 2017, 105: 394-400. DOI:10.1016/j.ijheatmasstransfer.2016.10.004

(  0) 0) |

| [14] |

Michael A Bolender. An Overview on Dynamics and Controls Modelling of Hypersonic Vehicles[C]. St. Louis: 2009 American Control Conference.

(  0) 0) |

| [15] |

王洪亮, 卢传喜, 谭宇. 超声速燃烧室煤油多点喷注试验研究[J]. 推进技术, 2017, 38(3): 604-610. (WANG Hong-liang, LU Chuan-xi, TAN Yu. Experimental Study of Kerosene Injection with Multi-Location in a Supersonic Combustor[J]. Journal of Propulsion Technology, 2017, 38(3): 604-610.)

(  0) 0) |

| [16] |

齐义文. 超燃冲压发动机无扰切换控制方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

(  0) 0) |

| [17] |

Li Jianping, Shen Di, Fu Qiang, et al. Mode Transition of Fuel Control Test in a Dual-Mode Combustor[J]. Applied Thermal Engineering, 2017, 111: 1312-1319. DOI:10.1016/j.applthermaleng.2016.09.173

(  0) 0) |

| [18] |

Fu Qiang, Song Wenyan, Li Jianping, et al. Experimental Studies on the Fuel Control Method of the Scramjet Combustor[J]. International Journal of Turbo and Jet-Engines, 2014, 31(3): 249-259.

(  0) 0) |

| [19] |

宋文艳, 王靛, 陈亮, 等. 纯净空气来流下的超声速燃烧试验装置及初步实验结果[J]. 实验流体力学, 2007, 21(1). (  0) 0) |

| [20] |

John R Hutzel, Douglas D Decker. Scramjet Isolator Shock-Train Leading-Edge Location Modeling[R]. AIAA 2011-2223.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39