航空发动机的研制涉及到气动热力学、结构力学、材料学、传热学、工艺等多种学科,需要进行大量的部件和整机试验,具有高投入、长周期且高风险的技术特点。设计人员起初主要通过理论分析与试验手段进行航空发动机气动热力学的研究与设计。但是随着数值模拟技术的发展及计算能力的提高,数值仿真技术在航空发动机研究与设计中发挥越来越重要的作用,整机和部件数值仿真成为航空发动机设计与研究的常规手段,大幅缩短了航空发动机的研制周期和成本,推动了航空发动机技术的发展。但是,传统的航空发动机设计体系中各部件及学科仿真之间壁垒分明,导致在设计的初级阶段难以获取部件及学科之间的耦合关系,而在后期部件及整机试验中发现这些问题后往往需要调整设计方案。多次的设计/试验循环大大增加了航空发动机开发的成本、周期及风险[1]。

为解决这一问题,20世纪80年代末美国开始实施NPSS(Numerical Propulsion System Simulation)计划[2~4],积极推动航空发动机高精度数值仿真技术的发展。NPSS计划将航空发动机的研发周期从10年缩短到5年,同时开发成本降低一半[5]。同时,美国国防部IHPTETP(Integrated High Performance Turbine Engine Technology Program)计划以F404,F110和F119为对象,研究了高精度数值仿真技术对航空发动机开发成本与时间的影响,结果表明开展航空发动机高精度仿真可以大幅度降低全尺寸样机的数量,从而使研发成本和周期降低35%~50%[6]。航空发动机高精度数值仿真技术的价值可见一斑。NPSS仿真软件的一个关键模块是基于数值缩放技术的变精度分析模块。基于该模块,可以在不同精度层次对航空发动机整机进行分析,同时可快速、全面地在整个航空发动机系统中对部件设计进行评价及分析。

本文主要分析了航空发动机高精度数值仿真技术的关键技术之一——数值缩放技术的发展与应用,为发展航空发动机高精度数值仿真技术、加快航空发动机的发展提供参考。

2 航空发动机数值仿真技术的发展航空发动机数值仿真技术指用数值模拟的方法,通过对航空发动机物理工作过程的数学模型进行数值计算和求解,模拟航空发动机设计和试验的实际物理工作工程。其中,航空发动机数值仿真数学模型是将航空发动机流道内的各种物理现象,按照主次加以区分并针对主要因素进行的数学描述。根据精度的不同,航空发动机的数值仿真模型可以分为零维、一维、准三维和三维。零维仿真模型是最早出现并应用的航空发动机性能仿真模型。在零维仿真模型中,部件性能通常由相应的通用特性表示,根据部件间功率、流量和静压等平衡关系实现航空发动机参数匹配。

在20世纪40年代,航空发动机参数匹配完全由手工进行,必须使用简化条件才可以得到设计点的稳态参数。50年代末,随着航空发动机仿真技术及计算机技术的发展,国外发展了使用计算机求解的航空发动机性能仿真模型,并开发了相应的程序。最初开发的仿真程序,如SPEEDY,是针对某一特定型号的航空发动机设计且仅可以进行稳态计算。在此基础上,研究者开发了通用型仿真程序,如CARPET[7],GENENG[8],可以对单轴、多轴的涡喷/扇发动机进行仿真。到70年代后期,DYNGEN[9]和NNEP(Navy NASA Engine Program)[10]等程序已经可以用于结构非常复杂的发动机仿真,且大多具有动态仿真能力。而随着仿真技术的发展,仿真模型的建立要求能够采用通用的零部件、单元生成特定的发动机性能模型,这对仿真程序的结构及建模方法提出了新的要求。Fortran,C等结构化的程序设计语言虽然仍被广泛使用,但基于C++,java等面向对象的程序设计语言开发新的仿真模型成为了航空发动机数值仿真技术发展的基本趋势。自20世纪90年代以来,欧美开发了多款面向对象的仿真软件,如Onyx[11],GSP(Gas Turbine Simulation Program)[12],GasTurb[13],PROOSIS(Propulsion Object Oriented Simulation Software)[14, 15]和NPSS[16, 17]等。同时得益于CFD(Computational Fluid Dynamics)等数值仿真技术的快速发展和计算机技术在航空发动机数值仿真领域的应用,Onyx,PROOSIS和NPSS等仿真软件可以在不同精度层次上对航空发动机进行多学科分析,推动了航空发动机从“传统设计”到“预测设计”的转变。总的来看,欧美的航空发动机数值仿真技术经历了一个从手工匹配到计算机模拟、从某一型号到通用化、从面向过程到面向对象、从单一学科到多学科耦合、从零维仿真到三维仿真的发展过程。美国NPSS计划和欧盟VIVCE-ECP(Value Improvement through a Virtual Aeronautical Collaborative Enterprise-European Program)计划及其相应成果代表了欧美航空发动机高精度数值仿真技术的发展水平,同时也开启了数值缩放技术大规模研究与应用的先河。

3 数值缩放技术航空发动机零维仿真模型不需要详尽的几何参数,计算量小,运算速度快,适用于方案评估及初步设计。但是,零维仿真模型中部件模型的准确性极度依赖于部件特性,而部件特性大多在额定状态下通过试验方法获得。所以,在设计的初始阶段零维仿真模型通常使用通用特性图,同时考虑变几何、雷诺数、变比热和间隙等因素影响。因而,发动机非设计点仿真的准确性受限于选取的通用特性图及经验修正,仿真精度很难保证。此外,零维仿真模型无法反映部件内部的流动细节,如叶轮机械叶尖间隙、变几何部件调节对部件及整机流动的影响。

与零维仿真模型相比,三维仿真模型可以考虑轴向、径向和周向尺度的部件特性,可以描述部件与整个流道之间的三维联系,可以研究部件内部的复杂物理现象和流场结构。但是航空发动机是一个高度一体化的系统,其中各部件的工作状态受到上下游部件的直接影响,是由所有部件匹配而共同决定的。部件之间紧密的耦合关系可能在系统层面产生不可预测的不利影响。如果在航空发动机结构定型并试验之前对部件之间的耦合关系没有较为清晰的认识,航空发动机的研制必将经历多次设计-试验的迭代过程,消耗大量的资金和时间。所以在航空发动机整机环境下开展相关部件的研究和设计工作有极强的现实意义。最理想的研究方式是进行航空发动机整机的全三维定常、非定常仿真。整机的全三维仿真可以获取预估航空发动机性能、可靠性及寿命所需的全部信息。但是,全三维仿真需要大量且相对精确的数据作为边界条件和初始条件,不容易获取。而且航空发动机主流道的三维仿真需要计算速度达到每秒1012以上[18],即使现在的计算能力可以满足要求,但是考虑到全三维所需的大量资源,在短期内整机全三维仿真仍很难作为航空发动机设计的常规研究手段。因此需要一种折中的方法解决计算精度与计算资源之间的矛盾。

数值缩放技术可以将基于高精度仿真模型求解的部件特性用于较低精度的整机仿真,建立航空发动机多精度仿真模型,对系统中的某些部件或者子系统进行“放大”(也可以理解为对其他部件进行“缩小”),从而允许研究者在整机环境下研究部件或子系统的流动细节和复杂流场结构,及其对整机性能的影响。例如,在修改某部件的设计参数后,只需对该部件进行三维仿真,而航空发动机的其他部件仍采用零维等低精度的模型进行仿真计算,这样可以快速评估该部件设计参数对自身及总体性能参数的影响,提高航空发动机数值仿真精度,大大降低了研发周期及成本。

3.1 国外数值缩放技术的研究进展 3.1.1 NPSS计划和VIVCE-ECP计划NPSS计划于1989年开始实施,是NASA HPCC(High Performance Computing and Com-munications Program)计划的一个分支。该计划联合了军方、航空发动机生产厂商、有关研究中心和高校,旨在结合推进技术与计算和信息传递技术,对航空发动机进行整机全尺寸高精度仿真,提高航空发动机设计的可信度、降低试验成本并缩短开发周期[2~4]。NPSS计划的目标是整合零维、一维、二维、三维等多个层次及流体力学、传热、燃烧、结构强度、材料、控制、制造和经济等多个学科领域的发展成果,形成“数值试车台”,对航空发动机的性能、寿命和费用等进行高精度数值仿真。

NPSS仿真软件主要包括三个部分:发动机应用模型、仿真环境和高性能计算平台。其中发动机应用模型的可以分为三个模块:部件集成、多学科耦合和变精度分析[18, 19]。在变精度分析模块中,NPSS仿真软件根据复杂程度的不同将仿真模块细分为5个层次:发动机整机仿真模型、发动机整机动态和控制模型、时间/空间平均发动机整机模型、子系统或部件时间/空间平均三维模型及部件三维非定常模型。同时,为了进行多精度分析,NPSS仿真软件中开发了五种数值缩放方法:特性图替换(CFD in Place of Map)、特性图修正(CFD to Update Map)、部件嵌入(Cycle with CFD in It)、二维或者三维整机缩放(One Dimensional to Two/Three Dimensional System Zooming)[20]。其中,特性图替换方法是指使用CFD仿真模型计算获取部件在特定工况下的特性图,用以代替通用特性图进行发动机性能仿真;特性图修正方法是指使用CFD仿真模型的计算结果对部件特性图进行修正,得到新的特性图用以发动机性能仿真;部件嵌入方法直接使用部件的CFD仿真模型替换部件零维仿真模型进行发动机性能仿真;二维或三维整机缩放方法使用发动机零维仿真结果用于发动机整机的二维或三维仿真。基于层次结构及多种数值缩放方法,NPSS仿真软件中仿真模块的精度可以在零维、稳态仿真到三维、非定常仿真之间的宽广范围内自由变化,在任意精度层次上对发动机整机和部件进行分析。

受美国NPSS计划的影响,欧盟制定了VIVACE-ECP计划,整合行业力量发展航空发动机高精度数值仿真技术,开发面向对象的、可进行多学科、多精度分析的仿真平台,降低航空发动机的研发成本并缩短研发周期,以保证欧洲航空产业在全球市场中的竞争力。VIVACE-ECP计划开发了PROOSIS航空发动机机仿真软件[13, 14]。PROOSIS采用面向对象技术,建模灵活、可扩展性强,具备多精度分析和分布式仿真等能力。PROOSIS仿真软件中使用的数值缩放方法有:弱耦合(De-coupled)、半耦合(Semi-coupled)和完全耦合(Fully-coupled)[21]。这些方法本质上是克莱菲尔德大学开发的多种数值缩放方法的迁移应用[22~26]。

结合相关公开文献分析NPSS计划和VIVCE-ECP计划可以发现:(1)VIVCE-ECP计划发展的弱耦合、半耦合及完全耦合方法与NPSS计划开发的特性图替换、特性图修正和部件嵌入方法并无本质不同。(2)NPSS计划更重视仿真软件的模块化和可扩展性,意在实现不同精度部件或子系统仿真模型的“即插即用”,并提出了二维或者三维整机缩放方法旨在借助数值缩放技术实现航空发动机整机的高精度仿真。(3)VIVACE-ECP计划及其后续研究则在数值缩放技术的实现,尤其是在使用完全耦合方法实现二维、三维仿真模型的数值缩放研究方面做了更加深入的探索。NPSS计划和VIVCE-ECP计划中对数值缩放技术的研究侧重虽有所不同,但是二者对数值缩放技术的重视足以证明数值缩放技术对于航空发动机高精度仿真技术的重要意义。

除了美国与欧盟,俄罗斯也积极发展航空发动机高精度数值仿真技术。俄罗斯中央航空发动机研究院初步建立了燃气涡轮发动机计算机仿真软件(Computer Gas Turbine Engine Simulation,CGTES),包括一系列的高精度计算程序(一维、S1、S2、三维),可考虑粘性损失、泄漏、引气、抽气及间隙等因素的影响,可对整机及部件的流动细节进行研究,得到发动机稳态及过渡态的性能参数[27]。

3.1.2 数值缩放技术的应用现价段,数值缩放技术已成功应用于多个研究领域。Follen等使用特性图修正方法对压气机一维仿真模型进行了数值缩放,研究了引气量与叶尖间隙对压气机及发动机性能的影响[28]。Sampath等使用特性图替换方法对压气机和涡轮一维仿真模型进行数值缩放,建立了发动机多精度仿真模型,并应用于飞机任务分析[29]。Connolly等使用部件嵌入方法对基于MacCormack方程的喷管一维模型进行了数值缩放,研究了发动机推力的动态响应问题[30]。Allison等则使用部件嵌入方法对进气道一维仿真模型进行数值缩放,分析了进气道安装性能对发动机性能的影响[31]。Melloni等基于风扇三维仿真模型,使用弱耦合方法研究了风扇进口压力畸变对发动机性能的影响[32]。Reitenbach等基于压气机二维仿真模型,使用弱耦合方法建立了发动机多精度仿真模型,同时结合任务分析与优化方法对压气机四排静子可调叶片的角度的参数组合进行了优化[33]。Pilet等首次利用完全耦合方法实现了风扇三维仿真模型的数值缩放研究[34]。Templalexis等使用完全耦合方法对风扇二维模型进行了数值缩放,研究了风扇转子和静子叶片数对发动机性能的影响[35]。Klein等则使用半耦合方法将风扇三维仿真结果反馈给发动机零维仿真模型,进一步提高了发动机整机性能仿真精度[36]。此外,美国各研究机构对多部件和整机的数值缩放技术进行了一系列研究,以下对数值缩放技术在多部件及整机高精度仿真中的应用做详细分析。

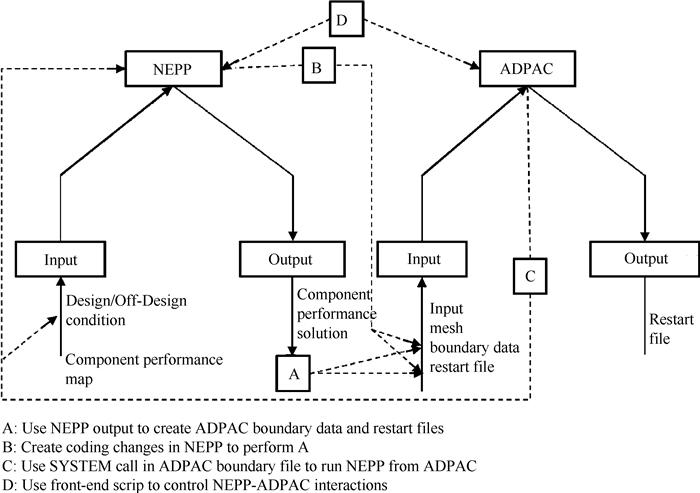

在AST(Advanced Subsonic Technology)计划支持下,Allison发动机公司使用ADPAC(Advanced Ducted Propfan Analysis Code)程序对GE E3发动机的低压系统进行三维仿真,研究各部件之间的相互作用[37~39]。在该研究中,低压系统包括了短舱、进气道、风扇、增压级、外涵道、低压涡轮、混合室和喷管等主要部件。另外,为了提供低压涡轮更真实的进口边界条件,三维仿真模型中引入了高压涡轮部件模型。研究者首先在不考虑低压系统与核心机耦合的情况下,调节转速实现低压系统的功率平衡,研究了气体动力学和机械耦合作用下低压系统的工作性能。在此过程中,三维仿真模型通过边界条件的形式考虑核心机对低压系统的影响,在调节转速的过程中,边界条件保持不变。为了更真实地反映核心机对低压系统的影响,研究者使用NEPP(NASA Engine Performance Program)程序建立核心机零维仿真模型,并与低压系统三维仿真模型完全耦合建立了ADPAC/NEPP耦合模型。ADPAC/NEPP耦合模型数据传递流程如图 1所示,NEPP模型需要输出高压压气机进口流量、燃烧室出口的总温和总压分布,而ADPAC模型则为NEPP模型提供总温、总压和速度等进口边界参数。研究者在设计点状态下对NEPP/ADPAC耦合模型进行求解。计算结果表明,在使用并行计算且不考虑低压系统功率平衡的前提下,单独进行ADPAC模型求解需要8h左右,而整个NEPP/ADPAC耦合模型的收敛大概需要10~20次迭代。

|

Fig. 1 Coupled ADPAC/NEPP analysis schematic data flow representation[38] |

在NPSS计划的支持下,NASA和GE对GE90-94B发动机进行了整机高精度仿真研究[40, 41]。GE90-94B发动机的整机仿真模型包括风扇、增压级、高压压气机、燃烧室和涡轮部件(高压涡轮和低压涡轮)的三维仿真模型。其中,叶轮机械部件三维仿真模型使用APNASA(Average-Passage Navier-Stokes based Viscous Flow Computer Code)程序[42~44]求解,而且使用GE90部件试验数据进行验证[45~47],燃烧室三维仿真模型使用NCC(National Combustor Code)程序[48~51]求解。

在此基础上,2002年,Turner等实现了高压压气机、燃烧室和涡轮部件的耦合仿真[52]。2003年,Turner等进一步实现了发动机(从风扇进口到低压涡轮出口)主要部件的耦合仿真[53]。需要说明的是,这里的耦合仿真是指将上游部件的部分边界参数传递给下游部件,依次完成各个单独部件的三维仿真,各部件之间的耦合通过交界面的数据传递实现,相应的耦合性较弱。而且由于部件自身特点的影响,边界参数在传递过程中可能有所调整,比如高压压气机三维仿真模型对进口边界条件极为敏感,所以在求解三维模型时并没有直接使用增压级出口的边界参数,而是使用了GE90仿真模型(经过试验数据修正的发动机零维仿真模型)仿真结果中的高压压气机进口边界条件。基于此,与GE90仿真模型仿真结果相比,从风扇进口到涡轮出口的三维仿真结果的最大偏差超过5%,且存在上、下游部件交界面上参数不连续、高压压气机和高压涡轮功率不平衡等问题。三维仿真虽然可以反映出更多的流动细节,但是需要解决部件之间的参数连续性和功率平衡问题。因此,Reed和Turner等使用特性图替换方法建立了发动机多精度仿真模型[40, 41]。该模型将三维/一维组合仿真得到局部特性图用于替换通用特性图,建立了NPSS仿真模型,在零维上实现部件之间的功率平衡。Lytle等将NPSS仿真模型的结果作为发动机全三维仿真的边界条件,在NASA Ames研究中心的Origin 3000计算站上进行了发动机全三维仿真[6]。结果表明,使用512个处理器进行计算,可以在11h之内完成全三维仿真,同时整机三维仿真结果与GE90仿真模型仿真结果之间的相对误差最大不超过5%。但Claus等[1, 54~56]认为Turner等所建立仿真模型中的数据传递过程是“单向的(single pass)”,仅仅在零维模型上得到了收敛的结果。即在使用局部特性图完成发动机性能计算后,将零维模型计算得到的部件边界条件反馈给部件的三维仿真模型并进行三维仿真,零维仿真模型和三维仿真模型得到的部件性能参数可能不一致,即无法在不同精度层次之间同时收敛。因此,Claus等增加了迭代的过程:再次进行三维/一维组合仿真,重新生成部件局部特性图并用于发动机零维仿真,直到在不同精度层次上得到的仿真结果一致。Claus等使用改进的模型针对GE90的风扇、增压级、压气机、高压涡轮和低压涡轮等叶轮机械部件进行了缩放研究并与使用特性图修正方法进行缩放研究的仿真结果进行了对比。针对增压级的研究结果表明特性图修正方法得到的结果更接近GE90仿真模型的仿真结果。

此外,研究者还使用该模型对GE90高、低压涡轮部件耦合模型进行了缩放研究。研究表明:(1)部件间的耦合可能引起非线性变化,导致仿真结果发散。(2)在数据传递过程中使用松弛因子可以改善仿真结果的收敛状况。(3)采用“冻结法”(即在耦合模型中只更新某一部件的特性图而另一部件的特性图保持不变)的研究发现高压涡轮导致了仿真结果的发散,原因可能是高压涡轮进口温度太高,所用一维仿真模型不合适。

众多研究表明数值缩放技术的应用存在诸多益处:(1)可以适当调整航空发动机模型中部件或者子系统仿真模型的精度,以协调计算能力与需要之间的矛盾,满足研究者对仿真精度的要求。(2)由于部件特性建立在物理分析基础之上,使得部件设计结果可以在整机环境中得到快速、全面的评估,而不仅仅依赖于后期的试验验证,提高了航空发动机设计的可信度。(3)可以结合飞机任务分析及优化方法,更快地在航空发动机整机水平上进行部件分析和优化。(4)可以增强对各部件或者子系统之间耦合关系的理解,为整机全三维仿真做技术积累。

除了以上NASA等针对航空发动机多部件和整机所做的仿真研究,斯坦福大学对普惠某型发动机的核心机及整机进行了非定常仿真,并取得了一系列成果[57~59]。美国等航空发动机技术发达国家的目标已转向了发动机整机的定常与非定常高精度仿真。随着计算能力的发展,限制航空发动机全三维仿真发展的主要因素将不再是计算能力,而是仿真方法与仿真软件等[60]。但是必须看到,整机全三维定常及非定常仿真地在发动机设计的前期、几何流道细节获取并不充分的情况下,带来的实际收益有待验证。同时,验证工作需要大量的、涉及整机级间流场细节的参数,而这些参数不容易获取。此外,现阶段的全三维仿真还无法考虑功率平衡及引气等问题,不是真正意义上的整机全三维仿真。可以考虑引气及功率平衡问题的仿真方法和仿真工具对计算资源的需求必然急剧增加,难以作为常规的研究手段。因此,数值缩放技术对于解决航空发动机仿真中的计算资源与计算精度之间的矛盾有着极强的现实意义。

3.2 国内数值缩放技术的研究进展20世纪80年代,中国各科研机构参考DYNGEN和GENENG的程序模式开始了航空发动机性能仿真的相关研究[61, 62]。90年代末,面向对象建模的方法被开始应用于航空发动机数值仿真,并在后续研究中产生了一下系列成果[63~66]。但是这些研究多为基于通用特性的零维仿真。21世纪以来,NPSS计划及其研究成果引起了国内研究者的重视[67, 68],CFD数值仿真技术的发展开始得到国内研究者的广泛关注[69~71]。自2004年起,中国从俄罗斯中央航空发动机研究院引进了航空发动机综合仿真软件。在此程序的基础上,国内的研究者建立了航空发动机整机二维仿真模型,开展了一系列研究[72~74]。整机二维模型大多使用高阶精度Godunov格式求解二维欧拉方程,可以自动捕捉激波,且具有较好的稳定性,可对涡喷、涡扇和涡轴等各类发动机进行仿真计算。总的来看,发动机整机二维仿真模型能在较短的时间内获取全流道径向和轴向的流动参数,提高发动机仿真精度,适合进行整机优化计算,但是仿真精度依赖于损失模型的准确性。航空发动机数值仿真研究中心在俄罗斯的航空发动机仿真软件的准三维软件CT3(Computer Turboengine Test Technicology)的基础上开发了CANSS(Chinese Aero-Engine Numerical Simulation System)仿真软件[75~77]。CANSS仿真软件将各部件、系统/学科的仿真模块有机地组合在—起,可以完成从单一部件、单一学科直至全台发动机、多学科、多精度的高精度数值仿真。在CANSS1.1系统平台当中,已经完成了整机二维、Sl部件二维及Denton,NUMECA和Fluent等部件三维仿真软件的集成,可以进行涡扇、涡喷发动机二维整机仿真以及部件二维、三维流动分析。但是,公开文献中并没有给出更详细的关于CANSS仿真软件中多学科、多精度仿真技术的信息。除了航空发动机数值仿真中心以外,国内其他研究人员也在数值缩放技术方面进行了初步探索。

黄家骅等采用涡轮三维仿真与发动机整机零维仿真相结合的方法研究了某单轴涡喷发动机涡轮改型对发动机整机性能的影响[78]。陈玉春和叶纬等在iSIGHT软件平台上集成了发动机零维仿真模型和三维混合室/喷管的仿真模型,运用数值缩放技术,修正了混合室和喷管型面,解决了尾喷管和发动机在设计点与非设计点流量匹配的问题[79~81]。Shi等基于近似建模方法获取了气动矢量喷管的近似特性,并将喷管的近似特性应用于发动机性能仿真,实现了气动矢量喷管与发动机整机耦合[82]。谢业平等以Matlab为平台,结合MS-DOS命令和CFD软件操作日志集成了发动机零维仿真模型和喷管二维CFD仿真模型,使用数值缩放技术对喷管喉部面积和出口面积进行优化[83]。以上研究都以解决工程问题为导向,并未对数值缩放技术进行系统、深入的研究。此外,周岳仪等以燃烧室为研究对象研究了面积加权平均和质量加权平均方法应用于零维和三维之间边界条件传递的差异,并在此基础上完成了燃烧室零维仿真模型与涡轮二维仿真模型的耦合及燃烧室三维冷态仿真模型与涡轮二维仿真模型的耦合[84, 85]。Tang等实现了叶轮机械(包括风扇、压气机、高压涡轮和低压涡轮)三维模型与发动机零维模型的耦合,并使用该模型研究了高空低雷诺数状态对涡扇发动机性能的影响,并使用试验数据验证了仿真的精度[86]。

总的来看,现阶段中国的航空发动机数值仿真技术已基本完成面向对象的通用性仿真软件的开发,并且认识到了CFD等数值仿真技术对于航空发动机设计的重要作用,开始了航空发动机整机高精度数值仿真技术探索。

4 数值缩放技术的实现方法对数值缩放技术而言,完成不同精度的部件或子系统仿真模型耦合的关键是实现不同精度仿真模型之间的数据传递。根据不同精度仿真模型之间的数据传递方式,将数值缩放技术的实现方法分为三种:弱耦合、迭代耦合和完全耦合。

4.1 弱耦合方法弱耦合方法是指基于CFD仿真模型计算部件的特性图或者局部特性图,用以代替发动机零维仿真模型中的通用特性图进行发动机性能仿真(如图 2所示)。NPSS计划中的特性图替换方法及VIVCE-ECP计划中的弱耦合方法均归于此类。在实际研究中,特性图的获取方式主要有以下两种。

|

Fig. 2 De-couple analysis flow chart |

第一种方法是直接法:直接使用CFD仿真模型进行大规模的计算,获取部件的特性图或局部特性图[25, 29, 33, 87]。首先,在特定工况下进行发动机零维仿真,从中提取部件相关参数生成部件边界条件的数据库;而后根据边界条件数据库进行部件高精度仿真,得到部件的特性图或局部特性图;最后,用计算得到的特性图代替原来的通用特性图。模型精度越高对计算资源的需求越大、计算周期越长。

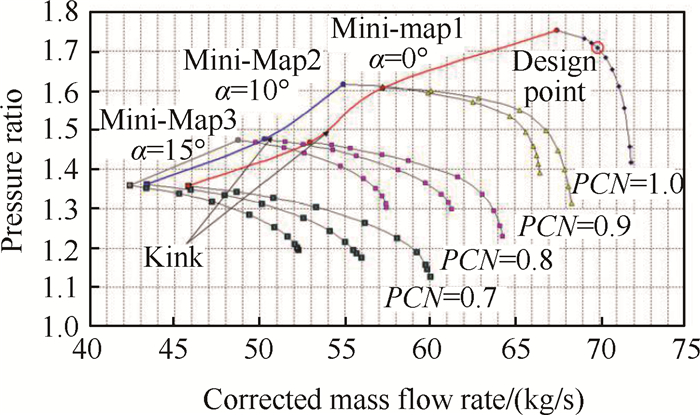

2007年,Bala等使用CFX仿真软件对风扇三维仿真模型进行求解,得到了静子可调叶片不同角度下的风扇特性,获取了部件的局部特性图(如图 3所示),而后将局部该特性图用于发动机整机性能计算,研究了进口导叶角度变化对风扇和发动机总体性能参数的影响[87]。从风扇特性图中可以看到,在低转速下风扇的喘振边界会发生扭曲,风扇的喘振裕度明显减小,需要调节风扇的进口导叶角度以保证风扇的喘振裕度。通用特性图可以定性地表示这种变化,但是精度无法保证。此外,研究者开发了求解控制器IWC(Integrated Workflow Controller)。基于此,整个计算过程,包括三维仿真的前处理、计算、后处理及零维和三维之间的数据传递均可自动完成。

|

Fig. 3 Variable geometry fan composite map[87] |

第二种方法是组合法:组合使用三维和一维仿真程序获取部件的局部特性图。以基于平均半径参数预测压气机性能的一维级叠加法程序为例,组合法需要从部件三维仿真结果中提取级压比、级效率、转子平均半径处的绝对气流角及轮毂和机匣的半径等气动、几何参数。这些气动、几何参数用作一维级叠加法程序的设计点输入,然后使用一维级叠加法程序进行部件的非设计点仿真,得到部件的局部特性图。组合法可以在一次三维仿真的基础上使用一维仿真程序获取部件的局部特图,在一定程度上平衡了计算成本与精度之间的矛盾。

Reed和Turner等为了实现GE90发动机全三维仿真,使用零维、一维和三维多种仿真程序构建了发动机多精度仿真模型[40, 41]。在该模型中,研究者使用发动机零维仿真模型(通用特性图)确定各部件的近似边界条件,而后使用组合法获取各部件的局部特性图;最后将局部特性图用于零维仿真,获取发动机性能参数。

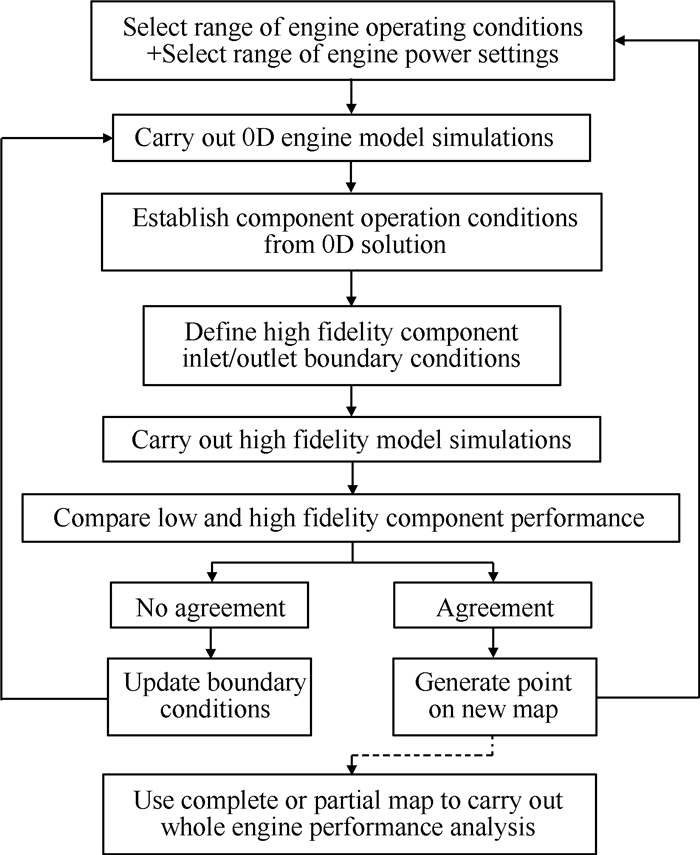

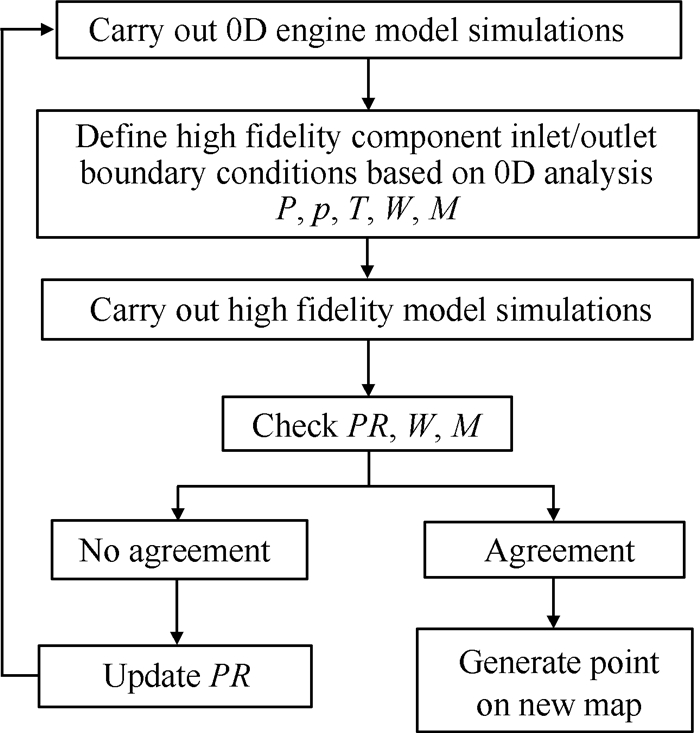

4.2 迭代耦合方法迭代耦合方法基于零维仿真结果的部件性能参数与部件高精度仿真计算结果的差异,对发动机零维仿真模型的相关参数进行修正。NPSS计划中的特性图修正方法及VIVCE-ECP计划中的半耦合方法均归于此类。迭代耦合方法的大致流程如图 4所示。

|

Fig. 4 Iterative analysis flowchart |

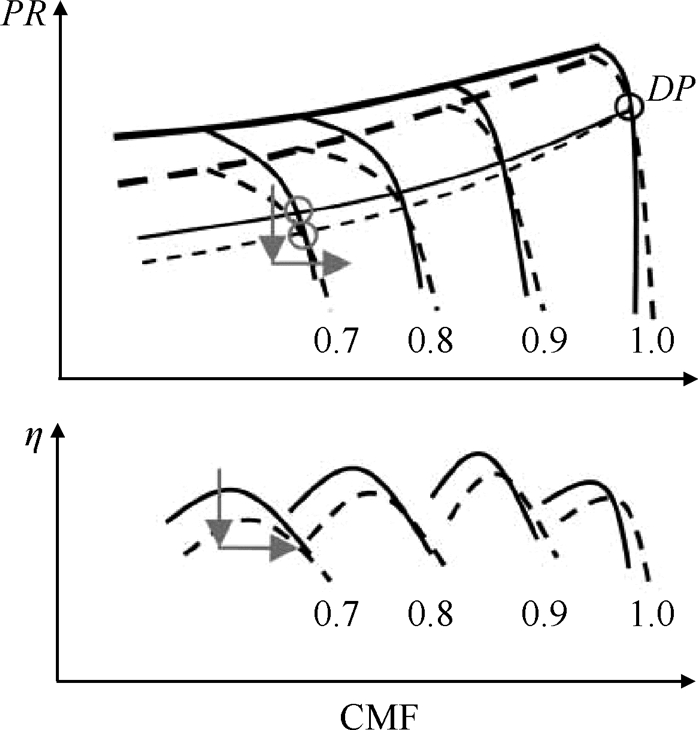

在根据高精度仿真仿真结果对零维仿真模型中的参数进行修正时,针对部件各自特点可以使用不同的方法。以压气机为例,在某工况下使用发动机零维仿真模型进行计算,可以得到压气机部件的进口总温、总压和流量等边界条件及压比、效率等性能参数;使用相同的边界条件进行CFD仿真,可能得到不同的压比和效率,以此可以对压气机的特性图进行修正,如图 5所示。重复此过程直到不同精度层次的仿真模型得到的部件性能参数一致[28, 36]。进排气部件,如进气道,在零维仿真模型中可以通过总压恢复系数与发动机其他部件进行匹配。因此在迭代过程中,可以将部件高精度仿真的结果直接返回发动机零维仿真模型(不使用特性图),完成参数的迭代。

|

Fig. 5 Interactive update of component characteristic[26] |

2000年,Follen使用NPSS仿真软件、基于迭代耦合方法,针对高压压气机构建了发动机多精度仿真模型[28]。该模型中使用一维仿真模型计算高压压气机性能,可以反映压气机沿轴向的参数变化情况。该模型求解流程如图 6所示,该模型主要包括两部分:发动机零维仿真模型和高压压气机一维仿真模型,高压压气机性一维能仿真模型使用CORBA(Common Object Request Brokering Architecture,公共对象请求代理体系结构)包装,然后被发动机零维仿真模型调用。在进行高压压气机一维仿真时,部件边界条件(进口总压、总压等)与零维仿真模型中部件边界相同,而调整转速值使压比、流量与零维仿真结果相同。在零维和一维仿真模型之间设有交界面部件。在交界面部件中对比一维和零维仿真结果中的转速和效率,并以修正因子的形式返回到零维仿真模型,修正高压压气机特性。最后使用新的部件特性再次进行发动机性能计算,并重复上述过程,直到结果收敛(一般经过2~4次迭代即可收敛)。研究者使用该模型研究了高压压气机引气量变化和叶尖间隙变化对高压压气机和发动机整机性能的影响。

|

Fig. 6 NPSS compressor zooming element and communication[28] |

2008年,Rousselot等使用迭代耦合方法,研究了民用飞行器发动机特殊布局结构中发动机节流状态下进气道性能的变化情况[88]。首先,在特定工况下完成发动机零维仿真;然后从零维仿真结果中提取进气道边界条件进行进气道三维仿真,在其他参数相同的情况下,使用总压恢复系数修正零维仿真模型中的总压恢复系数初值;重复整个过程,直到结果收敛(如图 7所示)。研究者使用该方法获取每个飞行状态下进气道的工作特性,同时还分析了各个状态下进气道畸变等流动细节。

|

Fig. 7 Inlet zooming process |

迭代耦合方法中迭代过程需要较长的时间,且迭代结果可能出现残差震荡而无法收敛。因此可以使用不同工况下收敛的计算结果生成新的部件特性图[22, 88~91],并用以进行发动机零维仿真(如图 4中虚线所示)。该方法在获得足够多的收敛点、生成新的部件特性图后可以省略掉迭代过程,快速获得发动机性能参数。

4.3 完全耦合方法完全耦合方法是使用部件高精度仿真模型直接代替发动机低精度仿真模型中相应的部件模型,构建形式更加简单的发动机多精度仿真模型。NPSS计划中的部件嵌入方法及VIVCE-ECP计划中的完全耦合方法均归于此类。

以风扇三维仿真模型为例,在使用弱耦合方法和迭代耦合方法时,调用风扇三维仿真模型用于替换、修正发动机零维仿真模型中相应部件的特性图或性能参数。发动机零维仿真模型与部件高精度仿真模型之间进行数据传递,但发动机零维仿真模型仍作为一个整体存在,部件高精度仿真模型不参与非线性方程组的求解过程。而在完全耦合方法中,风扇三维仿真模型将替换风扇零维仿真模型,直接参与到求解非线性方程组的过程中,仿真过程中不存在完整的发动机零维仿真模型。

2016年,Templalexis等在克莱菲尔德大学Pachidis等工作的基础上,详细分析了基于流线曲率法的风扇二维模型与发动机零维仿真模型的耦合方法,建立了发动机多精度仿真模型,并使用该模型研究了风扇转子和静子叶片数对发动机性能的影响[35]。在常规风扇零维仿真模型中,通常使用β和转速插值得到风扇的流量、压比和效率。其中,β是为了方便部件特性图插值而定义的辅助变量,无物理意义。而风扇二维仿真模型改变了风扇特性的计算方法——使用流量、转速、总压、总温等参数作为输入参数,直接计算得到风扇的压比、效率、功率及出口截面的温度和压力分布。研究者在风扇出口截面引入径向位置参数Rsplit用于区分内、外涵,同时结合出口截面的温度、压力及流量分布,计算内、外涵的压比、效率及涵道比等参数,这样可以更真实地反映内、外涵流动之间的差别。在求解发动机多精度仿真模型时,需要基于新的迭代变量建立新的非线性方程组并进行求解。

4.4 数值缩放技术实现方法的对比数值缩放技术实现方法的作用是实现不同精度层次之间数据传递。以上三种不同的方法均可以将基于物理模型、在较高精度层次求解的部件性能参数传递给较低精度的整机性能仿真模型,在整机环境中分析部件水平的、复杂的物理流动现象,并评估其对整机性能的影响。

弱耦合迭代方法不需要修改发动机仿真程序,只需使用部件特性图替换通用特性图,可以在最大程度保持原零维仿真程序的完整性和稳定性,容易操作,适用于所有部件,而且不同精度仿真模型之间不需要迭代。相对于迭代耦合与完全耦合方法而言,更能发挥并行计算的优势。但是弱耦合方法中参数的传递是单向的,难以保证在不同精度层次之间得到收敛的结果。

相比于弱耦合方法,迭代耦合方法可以减小求解空间,在理论上可以更快地得到结果,且可以在不同的精度层次之间得到收敛的结果。但在实际求解时,随着计算点远离设计点,计算达到收敛所需的迭代次数急剧增加,而且迭代过程的收敛速度和稳定性会受到数据处理方法及通用特性图等因素的影响。

完全耦合方法使用高精度的仿真模型直接代替低精度的仿真模型,求解过程中不涉及到部件特性图,从形式上更简单、直观。从理论而言,该方法可以得到完全收敛的结果。但是该方法需要在深入理解物理模型及数值仿真模型的基础上,根据部件及仿真模型的特点设计不同的求解方案,难度较大。

2007年,克莱菲尔德大学的Pachidis等使用弱耦合方法、迭代耦合方法和完全耦合方法三种方法,对风扇二维仿真模型进行了数值缩放研究,建立了发动机多精度仿真模型,并比较了不同方法下的风扇共同工作线之间的差异[26]。研究结果表明,三种方法得到的风扇的共同工作线并无明显区别。在使用弱耦合方法时,完成整个计算过程所需的时间主要取决于获取部件特性图所需的时间。针对该算例,研究者使用41个计算点构成一个较为粗略的特性图,随后使用该特性图计算得到风扇的共同工作线。此过程中,完成41次二维仿真大概需要80min。使用迭代耦合方法得到风扇部件的共同工作线(11个收敛点组成)需要进行116次二维仿真,所需时间大概是弱耦合方法的三倍。在计算过程中,计算点达到收敛所需的迭代次数随着计算点位置远离设计点而急剧增多。而在使用完全耦合方法得到风扇的共同工作线(11个工作点组成)仅需45min。在该研究中,完全耦合方法在计算速度方面表现出了明显的优势。除此以外,其他相关研究中并没有给出数值缩放方法的收敛速度及稳定性等信息,所以目前无法进一步判断三种方法孰优孰劣。在解决实际问题时,需要根据具体的研究对象及可用的资源,选择相应数值缩放方法。

5 数值缩放技术存在的问题虽然数值缩放技术已成功应用于多个研究领域,但是数值缩放技术中仍存在一些急需解决的问题。

(1) 不同精度仿真模型之间的边界参数传递方法尚无定论。

数值缩放技术涉及到不同精度层次的仿真,不同精度层次的流动特性存在明显的差异,如三维仿真中存在、而其他层次仿真中无法考虑的三维非均匀分布及非定常效应。此外,在不同精度的仿真模型中,工质的特性参数不尽相同。因此,在仿真过程中,数据在不同的模型中传递时可能引起非线性的变化,导致计算结果的震荡甚至发散。因此,实现数值缩放的关键因素之一是使用合适的方法,完成不同精度仿真模型之间的边界参数传递。Irani等指出,实现不同精度模型之间的边界传递,需要深刻理解不同精度模型之间物理联系,但是并没有提及具体的处理方法[92]。而在实际研究中也存在对零维仿真得到的均匀边界进行修正、考虑上游部件影响[23]或者直接使用均匀边界[55]等不同的处理方式。现阶段在公开文献中,关于在不同精度仿真模型之间如何进行边界参数的传递尚无定论。

(2) 仿真程序对物理模型的适用性有待验证。

一维、二维仿真模型处于零维仿真模型和三维仿真模型之间,其仿真精度高于零维仿真模型,同时可以快速得到计算结果,所以在航空发动机初步设计阶段和数值缩放技术研究中得到了大量的应用。在一维和二维仿真模型中,通常需要使用大量的假设条件和经验预估模型,仿真模型的准确性取决于经验模型的准确性。而这些经验模型大多是根据以往的试验结果总结得到的。随着各种新技术的应用,设计结果与以往的航空发动机有较大不同,旧的经验预估模型是否适用于新的航空发动机模型有待验证。

(3) 数值缩放技术的相关研究缺乏试验数据验证。

试验验证是检验数值仿真方法可行性的主要手段。现阶段的公开文献中,只有GE90发动机整机高精度仿真等研究有较为充足的试验数据支撑。在GE90发动机整机高精度仿真研究中,研究者使用GE90发动机叶轮机械部件的相关试验数据验证了APNASA程序仿真结果的准确性,并且使用经过试验数据修正的GE90发动机零维仿真模型仿真结果对多精度分析的仿真结果进行检验。虽然美国国防部的相关研究和NPSS仿真软件的成功应用,在一定程度上说明了数值缩放技术等高精度数值仿真技术可以带来巨大的收益,但是不同仿真程序的适用性、不同精度模型之间边界条件的传递方法、某一部件的数值缩放对整机仿真精度的影响及整机高精度仿真结果等都需要部件、子系统及整机试验数据的验证。

6 结论综合分析航空发动机数值仿真技术的发展现状,可以从以下几个方面加快数值缩放技术的发展。

(1) 研究边界条件在不同精度层次仿真模型之间传递时的处理方法。仿真技术的本质是数据传递,快速而准确地完成不同精度仿真模型之间的边界条件的传递是实现整机高精度仿真的关键。

(2) 针对航空发动机各部件尤其是叶轮机械和燃烧室等复杂部件开展变精度分析,研究弱耦合、迭代耦合及完全耦合等方法的各自特点及其对不同部件的适用性,获取各个部件与发动机整机的耦合方法。

(3) 在掌握部件数值缩放技术的基础上,研究多部件或者子系统之间的耦合特性,同时考虑引气等二次流及功率平衡等因素的影响,为实现整机的全三维仿真提供技术基础。

(4) 依托于某一较为成熟的航空发动机平台发展数值仿真技术,利用其积累的大量的部件及整机试验数据,验证部件仿真程序、不同的边界条件处理方法及不同的数值缩放技术实现方法的可行性。

此外,在基础层面还需要发展快速、准确的部件高精度仿真技术及加快CANSS等仿真软件的建设。部件高精度仿真技术,尤其是三维仿真技术需要保证求解准确性、较高的并行计算效率及数据交互能力。高效的部件仿真是进行变精度分析及整机三维定常与非定常仿真的前提条件。而CANSS等仿真软件则可以在仿真环境及计算能力方面为数值缩放技术的开发与应用提供技术支撑,包括模块化框架结构及模块集成、统一而明确的数据传递标准、几何模型处理、高性能分布式计算与并行计算、后处理和可视化等。

| [1] |

Claus R W, Lavelle T, Townsend S, et al. Variable Fidelity Analysis of Complete Engine Systems[R]. AIAA 2007-5042. http://arc.aiaa.org/doi/abs/10.2514/6.2007-5042

(  0) 0) |

| [2] |

Nichols L D, Chamis C C. Numerical Propulsion System Simulation: An Interdisciplinary Approach[R]. AIAA 91-3554. http://arc.aiaa.org/doi/abs/10.2514/6.1991-3554

(  0) 0) |

| [3] |

Claus R W, Evans A L, Lylte J K, et al. Numerical Propulsion System Simulation[J]. Computing Systems in Engineering, 1991, 2(4): 357-364. DOI:10.1016/0956-0521(91)90003-N

(  0) 0) |

| [4] |

Lytel J, Follen G, Naiman C, et al. 2001 Numerical Propulsion System Simulation Review[R]. NASA/TM-2002-211197. http://ntrs.nasa.gov/search.jsp?R=20020062006

(  0) 0) |

| [5] |

Gleen Research Center. Research & Technology 2001 [R]. NASA/TM-2002-211333.

(  0) 0) |

| [6] |

Lytle J K. Multi-Fidelity Simulations of Air Breathing Propulsion Systems[R]. AIAA 2006-4967. http://arc.aiaa.org/doi/abs/10.2514/6.2006-4967

(  0) 0) |

| [7] |

Witherell R E. Design Point Turbine Engine Performance Program[R]. AFAPL-TR-68-88. http://oai.dtic.mil/oai/oai?verb=getRecord&metadataPrefix=html&identifier=AD0680013

(  0) 0) |

| [8] |

Koenibg R W, Fishbach L H. GENENG: A Program for Calculating Design and Off-Design Performance for Turbojet and Turbofan Engines[R]. NASA/TN-D-6552. http://jetp.iet.cn/EN/Y1983/V4/I4/321

(  0) 0) |

| [9] |

Sellers J F, Daniele C J. DYNGEN: A Program for Calculating Steady-State and Transient Performance of Turbojet and Turbofan Engines[R]. NASA/TN-D-7901. http://ntrs.nasa.gov/search.jsp?R=19750017548

(  0) 0) |

| [10] |

Fishbach L H, Caddy M J. NNEP: The Navy NASA Engine Program[R]. NASA/TM-X-71857. http://www.osti.gov/scitech/biblio/7328539

(  0) 0) |

| [11] |

Reed J A, Afjeh A A. An Object-Oriented Framework for Distributed Computational Simulation of Aerospace Propulsion Systems[C]. Santa Fe: Proceedings of the 4th USENIX Conference on Object-Oriented Technologies and Systems (COOTS), 1998. http://dl.acm.org/citation.cfm?id=1268020

(  0) 0) |

| [12] |

Vissere W P J, Broomhead M J. GSP: A Generic Object-Oriented Gas Turbine Simulation Environment[R]. NLR-TP-2000-267. http://dx.doi.org/10.1115/2000-gt-0002

(  0) 0) |

| [13] |

Byerley A R, Rouser K P, O'Dowd D O. Exploring GasTurb 12 for Supplementary Use on an Introductory Propulsion Design Project[R]. ASME GT 2017-63465. http://asmedigitalcollection.asme.org/proceeding.aspx?articleid=2650284

(  0) 0) |

| [14] |

Bala A. Poly-Dimensional Gas Turbine System Modeling and Simulation[D]. England: Cranfield University, 2007. http://ethos.bl.uk/OrderDetails.do?uin=uk.bl.ethos.695262

(  0) 0) |

| [15] |

Alexiou A, Tsalavoutas T. Introduction to Gas Turbine Modelling with PROOSIS[M]. Madrid: Empresarios Agrupados Internacional (EAI), 2011.

(  0) 0) |

| [16] |

Lytle J K. The Numerical Propulsion System Simulation: A Multidisciplinary Design System for Aerospace Vehicles[R]. NASA/TM-1999-209194.

(  0) 0) |

| [17] |

National Aeronautics and Space Administration. NPSS User Guide[M]. Cleveland: NASA Glenn Research Center, 2008.

(  0) 0) |

| [18] |

Lytle J K. The Numerical Propulsion System Simulation: An Overview[R]. NASA/TM-2000-209915. http://www.mendeley.com/catalog/numerical-propulsion-system-simulation-overview/

(  0) 0) |

| [19] |

Charles L. An Overview of Three Approaches to Multidisciplinary Aeropropulsion Simulation[R]. NASA/TM-107443. http://ntrs.nasa.gov/search.jsp?R=19970025648

(  0) 0) |

| [20] |

Evans A L, Follen C, Naiman C, et. al. Numerical Propulsion System's National Cycle Program[R]. AIAA 98-3113. http://arc.aiaa.org/doi/abs/10.2514/6.1998-3113

(  0) 0) |

| [21] |

Alexiou A, Baalbergen E H, Koggenhop O, et al. Advanced Capabilities for Gas Turbine Engine Performance Simulation[R]. ASME GT 2007-27086. http://hdl.handle.net/10921/418

(  0) 0) |

| [22] |

Pachidis V, Pilidis P, Guindeuil G, et al. A Partially Integrated Approach to Component Zooming Using Computational Fluid Dynamics[R]. ASME GT 2005-68457.

(  0) 0) |

| [23] |

Pachidis V, Pilidis P, Talhouarn F, et al. A Fully Integrated Approach to Component Zooming Using Computational Fluid Dynamics[J]. Journal of Engineering for Gas Turbines and Power, 2006, 128(3): 579-584. DOI:10.1115/1.2135815

(  0) 0) |

| [24] |

Pachidis V, Pilidis P, Alexander T, et al. Advanced Performance Simulation of a Turbofan Engine Intake[J]. Journal of Propulsion and Power, 2006, 22(1): 201-205. DOI:10.2514/1.14244

(  0) 0) |

| [25] |

Pachidis V, Pilidis P, Templalexis I, et al. A De-coupled Approach to Component High-Fidelity Analysis Using Computational Fluid Dynamics[J]. Journal of Aerospace Engineering, 2007, 221(1): 105-113.

(  0) 0) |

| [26] |

Pachidis V, Pilidis P, Texeira J, et al. A Comparison of Component Zooming Simulation Strategies Using Streamline Curvature[J]. Journal of Aerospace Engineering, 2007, 221(1): 1-15.

(  0) 0) |

| [27] |

何谦. 航空发动机数值仿真工程应用研究[D]. 成都: 电子科技大学, 2008.

(  0) 0) |

| [28] |

Follen G, Aubuchon M. Numerical Zooming Between a NPSS Engine System Simulation and a One-Dimensional High Compressor Analysis Code[R]. NASA/TM-2000-209913. http://citeseerx.ist.psu.edu/viewdoc/summary?doi=10.1.1.114.6728

(  0) 0) |

| [29] |

Sampath R, Irani R, Balasubramaniam M, et al. High Fidelity System Simulation of Aerospace Vehicles Using NPSS[R]. AIAA 2004-371. http://arc.aiaa.org/doi/abs/10.2514/6.2004-371

(  0) 0) |

| [30] |

Connolly J W, Kopasakis G. Computational Fluid Dynamics Modeling of a Supersonic Nozzle and Integration into a Variable Cycle Engine Model[R]. AIAA 2014-3687. https://arc.aiaa.org/doi/abs/10.2514/6.2014-3687

(  0) 0) |

| [31] |

Allison D, Alyanak E. Development of Installed Propulsion Performance Model for High-Performance Aircraft Conceptual Design[R]. AIAA 2014-2725. https://arc.aiaa.org/doi/abs/10.2514/6.2014-2725

(  0) 0) |

| [32] |

Melloni L, Kotsiopoutlos P, Jackson A, et al. Military Engine Response to Compressor Inlet Stratified Pressure Distortion by an Integrated CFD Analysis[R]. ASME GT 2006-90805. http://www.irgrid.ac.cn/handle/1471x/690275

(  0) 0) |

| [33] |

Reitenbach S, Schnos M, Becker R G, et al. Optimization of Compressor Variable Geometry Settings Using Multi-Fidelity Simulation[R]. ASME GT 2015-42832. http://dx.doi.org/10.1115/gt2015-42832

(  0) 0) |

| [34] |

Pilet J, Lecordix J L, Nicolas G, et al. Towards a Fully Coupled Component Zooming Approach in Engine Performance Simulation[R]. ASME GT 2011-46320.

(  0) 0) |

| [35] |

Templalexis I, Alexiou A, Pachicis V, et al. Direct Coupling of a Turbofan Engine Performance Simulation[R]. ASME GT 2016-56617. http://ebooks.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2554951

(  0) 0) |

| [36] |

Klein C, Reitenbach S, Schoenweitz D, et al. A Fully Coupled Approach for the Integration of 3D-CFD Component Simulation in Overall Engine Performance Analysis[R]. ASME GT 2017-63591.

(  0) 0) |

| [37] |

Hall E J. Modular Multi-Fidelity Simulation Methodology for Multiple Spool Turbofan Engines[C]. Moffet Field: NASA High Performance Computing and Communications Computational Aerosciences Workshop, 2000.

(  0) 0) |

| [38] |

Hall E J, Delaney R A, Lynn S R, et al. Energy Efficient Engine Low Pressure Subsystem Aerodynamic Analysis[R]. NASA/TM-1998-208402. http://arc.aiaa.org/doi/abs/10.2514/6.1998-3119

(  0) 0) |

| [39] |

Hall E J, Lynn S R, Heidegger N J, et al. Energy Efficient Engine Low Pressure Subsystem Flow Analysis[R]. NASA/CR-1998-206597. http://arc.aiaa.org/doi/abs/10.2514/6.1998-3119

(  0) 0) |

| [40] |

Reed J A, Turner M G, Norris A, et al. Towrds an Automated Full-Turbofan Engine Numerical Simulation[R]. NASA/TM-2003-2124942003.

(  0) 0) |

| [41] |

Turner M G, Reed J A, Ryder R, et al. Multi-Fidelity Simulation of a Turbofan Engine with Results Zoomed into Mini-Maps for a Zero-D Cycle Simulation[R]. ASME GT 2004-53956.

(  0) 0) |

| [42] |

Veres J P. Overview of High-Fidelity Modeling Activities in the Numerical Propulsion System Simulation Project[R]. NASA/TM-2002-211351. http://ntrs.nasa.gov/search.jsp?R=20020070605

(  0) 0) |

| [43] |

Adamczyk J J, Mulac R A, Celestina M L. A Model for Closing the Inviscid Form of the Average-Passage Equation System[J]. Journal of Turbomachinery, 1996, 108(2): 180-186.

(  0) 0) |

| [44] |

Kirley K R, Turner M G, Saeidi S. An Average Passage Closure Model for General Meshes[R]. ASME 99-GT-77. http://www.irgrid.ac.cn/handle/1471x/694262

(  0) 0) |

| [45] |

Adamczyk J J. Aerodynamic Analysis of Multistage Turbomachinery Flows in Support of Aerodynamic Design[J]. Journal of Turbomachinery, 1999, 122(2): 189-217.

(  0) 0) |

| [46] |

Turner M G. Full 3D Analysis of the GE90 Turbofan Primary Flowpath[R]. NASA/CR-2000-209951.

(  0) 0) |

| [47] |

Turner M G, Vitt P H, Topp D A, et al. Multistage Simulation of the GE90 Turbine[R]. ASME 99-GT-98. http://ntrs.nasa.gov/search.jsp?R=19990095795

(  0) 0) |

| [48] |

Liu N S, Quealy A. NCC: A Multidisciplinary Design/Analysis Tool for Combustion System[R]. NASA/CP-1999-208757. https://ntrs.nasa.gov/search.jsp?R=19990019866

(  0) 0) |

| [49] |

Liu N. On the Comprehensive Modeling and Simulation of Combustion Systems[R]. AIAA 2001-0805. https://arc.aiaa.org/doi/abs/10.2514/6.2001-805

(  0) 0) |

| [50] |

Robert R J, Mcdivitt T. Application of the National Combustion Code towards Industrial Gas Fired Heaters[R]. AIAA 2000-0456. http://arc.aiaa.org/doi/abs/10.2514/6.2000-456

(  0) 0) |

| [51] |

Ebrahimi H B, Ryder R C, Brankovic A, et al. A Measurement Archive for Validation of the National Combustion Code[R]. AIAA 2001-0811. http://arc.aiaa.org/doi/abs/10.2514/6.2001-811

(  0) 0) |

| [52] |

Turner M G, Ryder R, Norris A, et al. High Fidelity 3D Turbofan Engine Simulation with Emphasis on Turbomachinery-Combustor Coupling[R]. AIAA 2002-3769. http://arc.aiaa.org/doi/abs/10.2514/6.2002-3769

(  0) 0) |

| [53] |

Turner M G, Norris A, Veres J P. High-Fidelity Three-Dimensional Simulation of the GE90[R]. NASA/TM-2004-212981. http://www.mendeley.com/research/highfidelity-threedimensional-simulation-ge90/

(  0) 0) |

| [54] |

Claus R W, Lavelle T, Townsend S, et al. Challenges in the Development of a Multi-Fidelity, Coupled Component Simulation of Complex System [R]. AIAA 2008-4651. http://arc.aiaa.org/doi/abs/10.2514/6.2008-4651

(  0) 0) |

| [55] |

Claus R W, Lavelle T, Townsend S, et al. Coupled Component, Full Engine Simulation of a Gas Turbine Engine[R]. AIAA 2009-5017. http://arc.aiaa.org/doi/abs/10.2514/6.2009-5017

(  0) 0) |

| [56] |

Claus R W, Townsend S, Lavelle T, et al. A Case Study of High Fidelity Engine System Simulation[R]. AIAA 2006-4971. http://arc.aiaa.org/doi/abs/10.2514/6.2006-4971

(  0) 0) |

| [57] |

Schlüter J U, Wu X, Weide E, et al. Integrated LES-RANS of an Entire High-Spool of a Gas Turbine[R]. AIAA 2006-897. https://arc.aiaa.org/doi/abs/10.2514/6.2006-897

(  0) 0) |

| [58] |

Schlüter J U, Apte S, Kalitzin G, et al. Unsteady CFD Simulation of an Entire Gas Turbine High-Spool[R]. ASME GT 2006-90090. http://ebooks.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1587982

(  0) 0) |

| [59] |

Medic G, You D, Kalitzin G, et al. Integrated Computations of an Entire Jet Engine[R]. ASME GT 2007-27094. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1603051

(  0) 0) |

| [60] |

Turner M. Lessons Learned from the GE90 3-D Full Engine Simulations[R]. AIAA 2010-1606.

(  0) 0) |

| [61] |

张世铮, 逯根寿. 燃气轮机设计点和非设计点性能计算方法和计算机程序[J]. 工程热物理学报, 1983, 4(4): 321-323. (  0) 0) |

| [62] |

童凯生. 航空涡轮发动机性能变比热计算方法[M]. 北京: 航空工业出版社, 1991.

(  0) 0) |

| [63] |

唐海龙, 张津. 面向对象的航空发动机性能仿真程序设计方法研究[J]. 航空动力学报, 1999, 14(4): 421-424. (  0) 0) |

| [64] |

窦建平, 黄金泉, 周文祥. 基于UML的航空发动机仿真建模研究[J]. 航空动力学报, 2005, 20(4): 684-688. (  0) 0) |

| [65] |

任志彬, 孟光, 李防战, 等. 基于Modelica和Dymola的航空发动机建模与性能仿真[J]. 燃气涡轮试验与研究, 2005, 18(4): 40-44. (  0) 0) |

| [66] |

徐鲁兵, 潘宏亮, 周鹏. 基于面向对象技术的航空发动机性能仿真框架设计[J]. 测控技术, 2007, 26(4): 83-86. (  0) 0) |

| [67] |

黄家骅, 冯国泰. 航空发动机特性仿真技术的进展与展望[J]. 推进技术, 2002, 23(4): 346-351. (HUANG Jia-hua, FENG Guo-tai. Development and Expectation of Performance Simulation in Aviation Engine[J]. Journal of Propulsion Technology, 2002, 23(4): 346-351.)

(  0) 0) |

| [68] |

金捷. 美国推进系统数值仿真(NPSS)计划综述[J]. 燃气涡轮试验与研究, 2003, 16(1): 57-62. (  0) 0) |

| [69] |

刘大响. 对加快发展我国航空动力的思考[J]. 航空动力学报, 2001, 16(1): 1-7. (  0) 0) |

| [70] |

王国峰. CFD仿真技术在航空发动机中的应用[J]. 航空制造技术, 2012, 400(4): 98-99. (  0) 0) |

| [71] |

姚昕. 航空发动机数值仿真技术发展与应用[J]. 现代国企研究, 2016(10): 150. (  0) 0) |

| [72] |

曹志鹏, 刘大响, 桂幸民, 等. 某小型涡喷发动机二维数值仿真[J]. 航空动力学报, 2009, 24(2): 439-444. (  0) 0) |

| [73] |

胡燕华. 基于二维模型的发动机总体设计多学科优化方法研究[D]. 南京: 南京航空航天大学, 2010.

(  0) 0) |

| [74] |

昌中宏, 唐海龙. 航空发动机整机二维气动热力数值模拟[J]. 推进技术, 2012, 33(3): 333-337. (CHANG Zhong-hong, TANG Hai-long. Aerothermodynamics Numerical Simulation of Integrated Aero Engine System[J]. Journal of Propulsion Technology, 2012, 33(3): 333-337.)

(  0) 0) |

| [75] |

航空发动机仿真集成管理平台CANSSF的研究[C]. 北京: 中国航空学会第一届航空发动机数值仿真与数字化设计学术交流会, 2008.

(  0) 0) |

| [76] |

卫刚, 李清华, 何谦. 发动机整机仿真软件在工程设计中的应用[C]. 北京: 中国航空学会第一届航空发动机数值仿真与数字化设计学术交流会, 2008.

(  0) 0) |

| [77] |

曹志鹏, 刘大响, 金捷, 等. CANSS1. 1系统应用[C]. 北京: 中国航空学会第一届航空发动机数值仿真与数字化设计学术交流会, 2008.

(  0) 0) |

| [78] |

黄家骅, 冯国泰, 于廷臣, 等. 涡喷发动机涡轮改型匹配的数值仿真[J]. 推进技术, 2005, 26(2): 151-154. (HUANG Jia-hua, FENG Gou-tai, YU Ting-chen, et al. Numerical Simulation of Redesigned Turbine Matching in Turbojet Engine[J]. Journal of Propulsion Technology, 2005, 26(2): 151-154.)

(  0) 0) |

| [79] |

陈玉春, 黄兴, 高本兵, 等. 发动机总体与尾喷管三维并行设计研究[J]. 航空动力学报, 2007, 22(10): 1695-1699. DOI:10.3969/j.issn.1000-8055.2007.10.019 (  0) 0) |

| [80] |

叶纬. 混合维数航空发动机总体性能计算程序构架初步研究[D]. 西安: 西北工业大学, 2007.

(  0) 0) |

| [81] |

陈玉春, 叶纬, 高本兵. 涡扇发动机特性仿真中的Zooming技术研究[J]. 计算机仿真, 2008(4): 13-15. (  0) 0) |

| [82] |

Shi J W, Wang Z X, Zhang X B, et al. Performance Estimation for Fluidic Thrust Vectoring Nozzle Coupled with Aero-Engine[R]. AIAA 2014-3771.

(  0) 0) |

| [83] |

谢业平, 尚守堂, 李建榕, 等. 基于安装性能的航空发动机中间状态喷管调节计划优化[J]. 航空动力学报, 2014, 29(1): 175-180. (  0) 0) |

| [84] |

周乐仪. 航空发动机燃烧室数值缩放技术研究[D]. 北京: 北京航空航天大学, 2008.

(  0) 0) |

| [85] |

周乐仪, 岳明. 航空发动机数值仿真缩放算法研究[C]. 北京: 中国航空学会第一届航空发动机数值仿真与数字化设计学术交流会, 2008.

(  0) 0) |

| [86] |

Tang H L, Chen M, Jin D H, et al. High Altitude Low Reynolds Number Effect on the Matching Performance of a Turbofan Engine[J]. Journal of Aerospace Engineering, 2013, 227(3): 455-466.

(  0) 0) |

| [87] |

Bala A, Sethi V, Gatto E L, et al. Study of VSV Effects on Performance via Integrated Aerodynamic Component Zooming Process[R]. AIAA 2007-5046. http://arc.aiaa.org/doi/abs/10.2514/6.2007-5046

(  0) 0) |

| [88] |

Rousselot S, Ttuffi D, Doulgeris G, et al. Generation of a Quasi 3-D Map of a Half-Embedded Ultra High Bypass Ratio Turbofan Intake on the Wing of a Broad Delta Wing Airframe[R]. ASME GT 2008-51008. http://dx.doi.org/10.1115/GT2008-51008

(  0) 0) |

| [89] |

Reed J A, Afjeh A A. An Interactive Graphical System for Engine Component Zooming in a Numerical Propulsion System Simulation[R]. AIAA 95-0118. http://arc.aiaa.org/doi/abs/10.2514/6.1995-118

(  0) 0) |

| [90] |

Reed J A. Development of a Prototype Simulation Executive with Zooming in the Numerical Propulsion System Simulation[R]. NASA/CR-200613.

(  0) 0) |

| [91] |

Afjeh A A, Homer P T, Lewandowski H, et al. Implementing Monitoring and Zooming in a Heterogeneous Distributed Jet Engine Simulation[J]. Simulation, 1997, 69(4): 205-218. DOI:10.1177/003754979706900403

(  0) 0) |

| [92] |

Irani R K, Graichen C M, Finnigan P M, et al. Object-Based Representations for Multidisciplinary Analysis[R]. AIAA 94-3093.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39