2. 中国民航大学 中欧航空工程师学院,天津 300300

2. Sino-European Institute of Aviation Engineering, Civil Aviation University of China, Tianjin 300300, China

沉积是降低涡轮叶片气膜冷却性能的主要原因之一,随着涡轮前燃气温度的不断提高,来自空气中的颗粒(例如沙子,火山灰,碎片)和燃料燃烧产生的污染物受到高温气体的影响更容易变软、融化、沉积到涡轮叶片上。在涡轮叶片上的沉积物会堵塞气膜冷却孔,使叶片表面粗糙度增加[1],并且会化学腐蚀涡轮叶片材料[2],从而使叶片气动性能和冷却效率降低,严重的还会使工作的发动机停车。因此,研究涡轮叶片表面颗粒物的沉积规律和沉积对气膜冷却的影响具有重要意义。

近年来,国外对颗粒物沉积以及其对涡轮叶片表面气膜冷却的影响进行了一系列的研究。在沉积生成机理方面,Walsh等[3]研究发现燃煤锅炉蒸汽冷却管上的煤灰沉积依赖于在污染物中的熔融或粘性颗粒的存在。Hamed等[4]利用粒子传递模型来确定颗粒物在不同沉积机制下的相对传递速率。Wenglarz等[5]研究了主流气体温度对沉积速率的影响,发现沉积速率随着主流气体温度的增加而增加,并将沉积速率的增加归因于温度升高使主流中的熔融颗粒增加。Jensen等[6]开发了涡轮加速沉积设备(TADF),进行了一系列关于现代燃气轮机沉积的实验研究。他们发现颗粒物撞击叶片的角度影响颗粒物的沉积。Bonilla等[7]研究了颗粒物撞击温度对颗粒物沉积速率的影响。Crosby等[8]研究发现孔出口附近的沉积物有时可以改善叶片前缘处的冷却效果,但是随着沉积高度的增加,冷却效果降低。部分孔堵塞研究表明,随着堵塞孔数量的增加,冷却效率降低。随后研究了不同煤灰组成对沉积速率和空间分布的影响。实验发现颗粒物的大小和沉积的厚度不仅受气体温度的影响,还与煤灰的化学组成有重要关系,并且煤灰颗粒更容易沉积在预先存在的沉积上。Ai等[9]研究了颗粒尺寸对沉积捕获效率的影响,实验发现小颗粒比大颗粒沉积的捕获效率更小。Prenter等[10]通过实验发现捕获效率与入口的温度分布和气膜冷却密切相关,有热斑的叶片具有更高的沉积率。Lawson等[11, 12]首次通过将熔融蜡颗粒注入风洞中来模拟沉积对气膜冷却的影响。实验研究了不同动量比下的沉积对气膜冷却效率的影响。Albert等[13]也利用类似于Lawson的设施进行了实验,研究表明模型表面温度强烈影响沉积形成,而且在沉积时,模型表面温度大大降低。Davidson等[14]深入研究了各种气膜冷却构造对沉积物生成的影响。

国内针对颗粒物沉积的研究还比较少,以数值模拟为主要研究手段。周君辉等[15]对二维涡轮叶栅内部固体粒子运动与沉积特性进行了数值研究,研究发现较大粒径粒子随流性较差,碰撞率较高,黏附率较小,较小粒径粒子则相反;粒子沉积主要分布在叶片压力面中部,气流进气角对粒子沉积分布具有重要影响。

作为进一步研究,本文用喷射到主流中的熔融蜡颗粒来模拟真实燃气涡轮发动机中的污染物,观察沉积物在平板表面的生长过程,实验研究不同主流温度、吹风比,射流角度对气膜孔下游颗粒物沉积的影响以及颗粒物沉积前后对平板表面气膜冷却的影响。

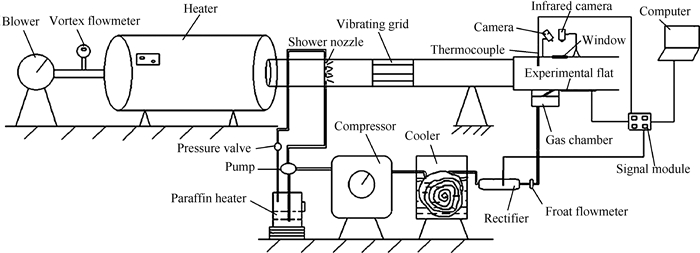

2 实验装置与数据处理 2.1 实验装置实验在图 1所示的低速开环风洞中进行沉积模拟和气膜冷却效果测试。实验装置主要包括主流供气加热装置、实验段装置、粒子喷涂装置、冷流供气装置和数据采集系统。空气被鼓风机吸入到加热罐中进行加热,并以一定的速度和温度进入到实验段,通过调节鼓风机阀门控制主流流量,改变加热装置的输入功率可以控制主流的加热温度。在加热罐与试验段之间的管段中安装有整流装置,蜡喷雾PVC管组件位于整流装置之前,在测试部分的下游,主流流过空气过滤器,将主流中的蜡喷雾颗粒除去。射流由鼓风机从环境中提供,经过冷却换热装置和浮子流量计,进入到射流孔板下面的集气室,保证气体能够均匀地分布到各个射流孔中。在主流管道和冷流管道中装有铠装热电偶,来测量气体的温度,通过热线风速仪来得到流速,铠装热电偶分辨率为0.1℃,热线风速仪风速精度0.01m/s。实验中主流流速保持在5.6m/s,冷流温度保持在24℃。

|

Fig. 1 Sketch of the open loop wind tunnel with wax spray |

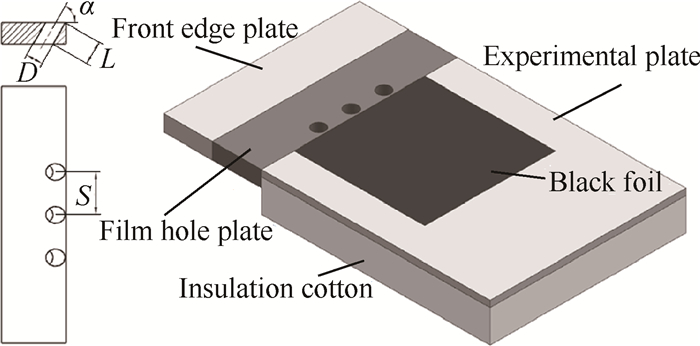

实验段装置分为三部分:前缘板,射流孔板和试验段。射流孔板上的气膜孔直径D=8mm,孔间距S为2.5D,射流角度为α。实验段开有深槽,实验平板放置在里面,保证上表面齐平。射流孔板和实验平板都是可更换的,并且实验平板下表面覆盖一层低热导率聚乙烯泡沫块,实验平板上表面贴有一层黑色光滑贴膜,以提高表面的辐射率,有利于红外热像仪成像。射流孔板和实验段的结构如图 2所示

|

Fig. 2 Structure of film hole and test plate |

实验中使用红外热像仪监测平板表面温度,红外热像仪使用日本NEC公司生产的R300SR型红外热像仪,分辨率达到0.05℃,精度±1℃,测温范围-40~ 500℃,图像分辨率640×800像素,可进行激光校准。可移动的硒化锌(ZnSe)窗口安装在气膜冷却平板上方的顶壁,红外光线能够最大程度地穿过ZnSe窗口,减少周围环境的辐射进入到红外热像仪中。

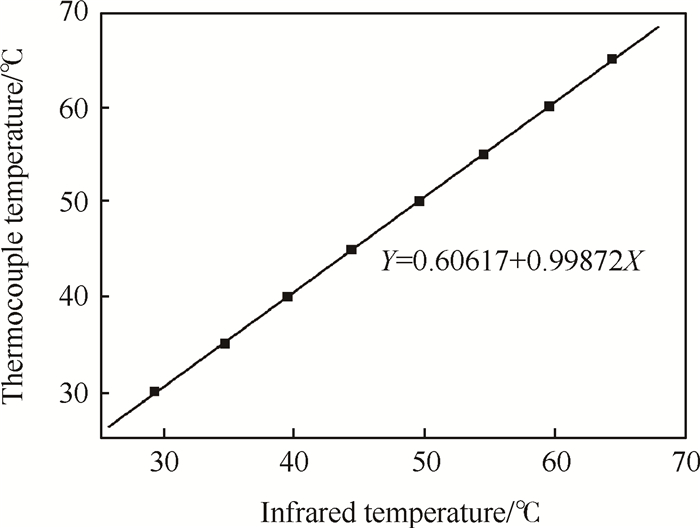

实验前,在测试板表面上布置多个K型热电偶,这些热电偶用于热成像系统的原位校准,以提高表面温度测量的精度,从而提高气膜冷却效率数据的精度。热电偶沿气膜孔轴线布置,在孔后2D,4D,8D处布置三个标准热电偶,以覆盖红外相机测量的整个范围,在每次测试达到稳态条件时拍摄一系列五张IR图像,使用InfReC Analyzer软件,通过调整背景温度和发射率以使图像平均温度值与相应的热电偶测量值匹配来进行温度校准。图 3为红外热像仪的校准。由于辐射损失的存在,红外热成像仪测得的温度低于热电偶测得的温度,但误差在±1℃之间,在允许范围之内。

|

Fig. 3 Calibration curve for the infrared thermal imager |

本实验使用熔融石蜡颗粒来模拟真实发动机中的污染物,使用石蜡背后的目的是模拟实际发动机中污染物的熔融性质。图 1显示了该设备的工作原理,石蜡喷涂设备是由空气压缩机、液体加热桶、气动双隔膜泵、PVC管和压力阀组成。气动双隔膜泵和PVC管由加热带和保温棉包裹,以保证石蜡能够以熔融形式在其中流动。加热桶将石蜡加热融化,气动双隔膜泵将液态石蜡从桶中抽上来,以一定的压力泵入到PVC管中,PVC管末端安装有压力阀,穿过主流管道的PVC管上开有三个均匀分布的0.2mm喷孔,石蜡在压力的作用下从喷孔中喷入到主流中。

实验中采用58号石蜡,它的凝固温度为58℃,密度为900kg/m3,喷嘴喷出的石蜡流量为10g/min中。为了更好地将风洞中的颗粒运动轨迹与实际燃气涡轮发动机中污染物的运动轨迹相匹配,根据Dring等[16]的发现:沉积物粒子的运动轨迹取决于斯托克斯数,基于斯托克斯数分析来选择蜡颗粒的尺寸。流体中粒子的斯托克斯数可以定义为

| $Stk = \frac{{{\rho _{\rm{p}}}d_{\rm{p}}^2{u_{\rm{p}}}}}{{18\mu {l_{\rm{c}}}}}$ | (1) |

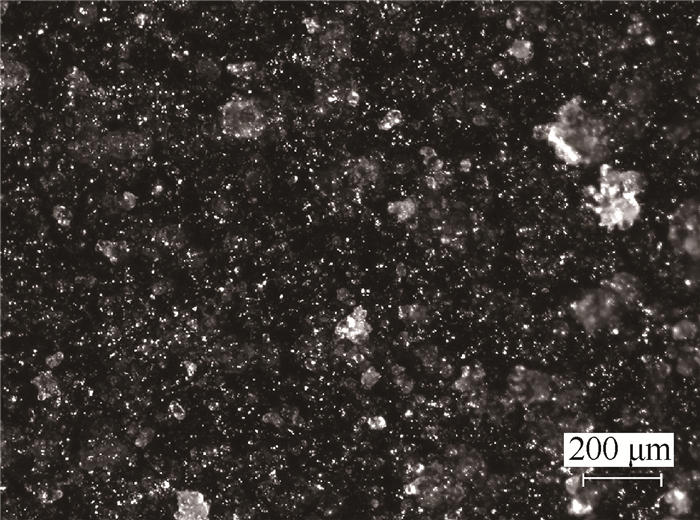

式中ρp表示粒子密度,dp表示粒子直径,up表示粒子速度,μ表示流体粘度,lc表示特征长度。Stk≪1颗粒将紧随流场的变化,不容易沉积在平板表面上,而Stk≥1粒子不会跟随流场的变化,更容易沉积在平板表面上。实际燃气涡轮发动机中的颗粒的预期斯托克斯数Stk从0.34~120变化。因此,为了匹配斯托克斯数的期望范围,风洞实验中的蜡颗粒必须具有dp= 10~200μm的直径[14]。图 4是利用扫描电子显微镜拍摄到的实验中石蜡颗粒的详细图像。图像显示石蜡颗粒尺寸覆盖dp= 10~200μm的所需范围,从而与实际燃气涡轮发动机中的典型颗粒物相匹配。

|

Fig. 4 Scanning electron microscopy images of wax particles |

除了模拟粒子运动轨迹之外,还需要模拟发动机条件下颗粒物的热状态。粒子的热状态对粒子能否粘附在物体表面具有重要影响。实验中通过调整石蜡喷口与试验段的距离,使具有大尺寸的石蜡颗粒在到达沉积测试表面时处于熔融状态来模拟实际的熔融颗粒。对于具有给定熔融温度和熔化潜热的颗粒,固化时间直接取决于初始蜡温度和主流温度以及颗粒尺寸。基于在低速风洞中可实现的试验条件,所以选择具有58℃的石蜡作为喷射材料。而实验中喷射的石蜡粒子浓度比较小,可忽略石蜡粒子间的相互碰撞。

在沉积实验进行之前,将风洞装置调到所需的试验条件下,实验平板在喷射熔融蜡之前将其温度保持在稳定状态至少5min,以使模型达到热稳定状态,并且每个实验进行两次。在实验结束后,将实验平板上的的蜡沉积物刮掉并收集,用电子天平测量蜡沉积物的质量,电子天平的精度为0.01g。

2.4 数据处理和方法实验中红外摄像机拍摄的是平板表面的局部温度,为了便于对不同工况下的实验数据进行比较,将平板表面温度转化为无量纲数,用气膜冷却效率表示气膜冷却效果。气膜冷却效率被定义为等式

| $\eta = \frac{{{T_\infty } - {T_{{\rm{aw}}}}}}{{{T_\infty } - {T_{\rm{c}}}}}$ | (2) |

式中T∞表示主流温度,Taw表示平板表面温度,Tc表示冷流温度。在应用该方程之前,已经通过热电偶测量了平板背面的温度,估计出测试平板材料的热传导系数,来校正平板表面的温度读数。由于测试板板背面覆盖有的低热导率的保温棉,所以发现背面热损失很小(对气膜冷却效果的影响小于2%)。此外,还估计了从测试板平到相临壁和通过红外窗口到实验室环境的热辐射。由于实验在比环境温度高约40K的主流温度水平下进行,所以发现辐射效应可以忽略(对于气膜冷却效果影响小于1%)。

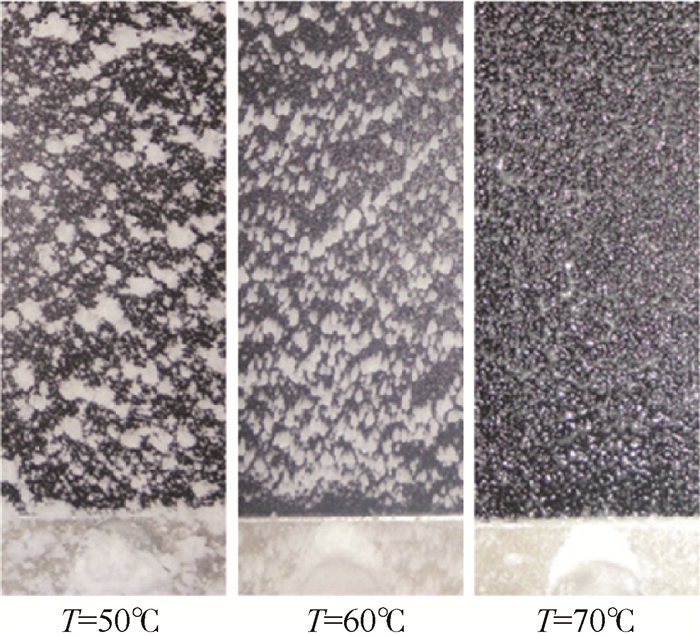

3 实验结果与分析 3.1 无气膜冷却沉积过程影响沉积生成的因素有很多,其中主流气体温度是主要因素之一。Wenglarz等[5]已经实验发现沉积速率随着主流气体温度的增加而增加,他们将沉积速率的增加归因于高温使主流中的熔融颗粒增加,而不同主流温度下沉积后沉积物的状态并没有进行研究。图 5给出了不同主流温度下石蜡在平板上沉积的3min的状态。可以看到当主流温度为50℃时石蜡并没有沾黏在平板上,而是以颗粒状不规则落在平板表面,可能原因是主流温度低于石蜡熔融温度,液态石蜡在沉积前已经凝固。当主流温度为60℃时,主流温度与石蜡熔融温度接近,熔融石蜡能够均匀沉积在平板表面。而当主流温度为70℃时,主流温度和平板温度都超过了石蜡的熔点,石蜡在平板表面以熔融形式存在,不能够持续增长。所以确定实验中主流温度为60℃。

|

Fig. 5 Deposition images of different mainstream temperatures |

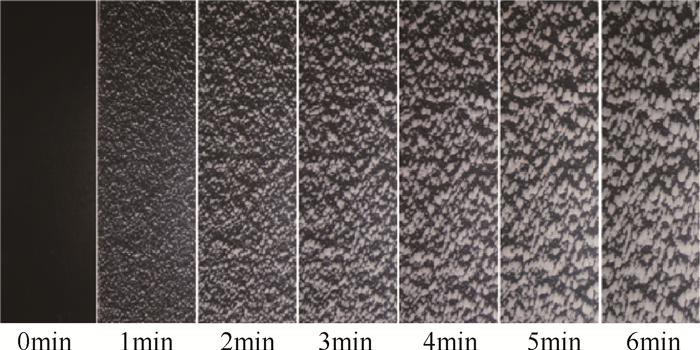

图 6给出了主流温度为60℃时,6min内石蜡在平板表面的沉积过程,实验发现最初只有熔融的颗粒粘附在平板表面上,并且快速固化,随着石蜡持续喷入到主流当中,沉积厚度不断增加,这是由于暴露于热气体中的沉积表面温度变得足够热,使得其保持粘性,允许熔融石蜡颗粒能够继续沉积。

|

Fig. 6 Growing image of wax deposition with time |

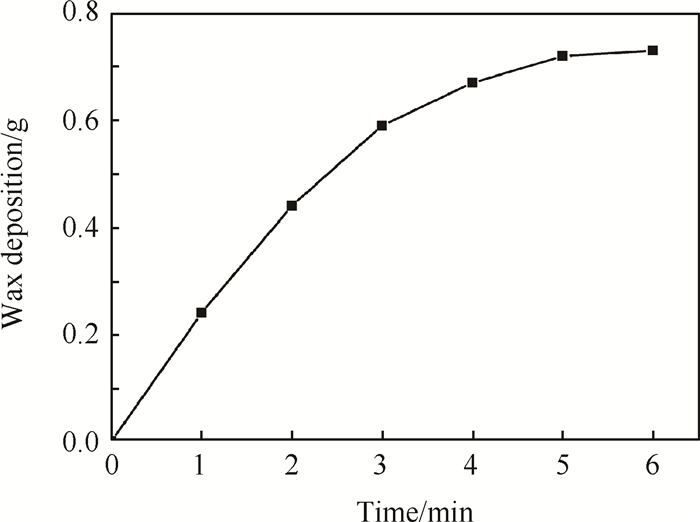

图 7给出了平板表面石蜡沉积质量随时间的变化,在前3min内平板表面石蜡质量呈线性增加,之后沉积质量增加缓慢,逐渐质量接近一个平衡值,可能由于进入的污染物颗粒会侵蚀现有的沉积,当沉积开始积聚时,其外表面接近主流温度,这可以软化和削弱沉积物的外层,使其更易于由于侵蚀或气动剪切而脱离,最终达到分离速率大约等于沉积速率的平衡,沉积厚度不再增长。

|

Fig. 7 Wax deposition with the elapsing time |

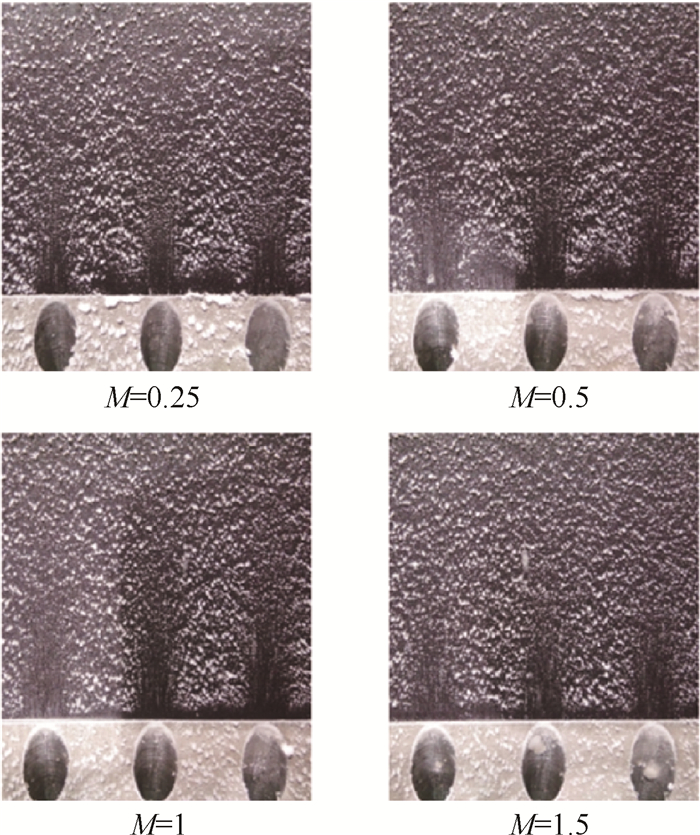

吹风比对气膜孔后的沉积有重要影响。实验中主流温度为60℃,射流角度为30°,主流流量不变,通过改变冷流流量来得到不同的吹风比,沉积持续3min。图 8给出了不同吹风比(M=0.25,0.5,1.0,1.5)下气膜孔后石蜡的沉积图像,从图中可以看出不同吹风比下,气膜孔后都有一段“扇形”区域沉积覆盖比较少,而气膜孔之间的下游形成一条“脊”状沉积区域,这可能是由于石蜡颗粒在经过气膜孔时被吹出的冷气冷却凝固而吹走,所以有很少的石蜡能够沉积到气膜孔后的区域,而对于气膜孔之间的下游区域冷气不能覆盖到,石蜡颗粒能能够有机会沉积到表面,所以才会形成一条“脊”状沉积。实验发现随着吹风比的逐渐增大,气膜孔下游的石蜡沉积覆盖区域先减小后增大。当吹风比为0.5时,气膜孔后的扇形区域最大,沉积覆盖最少。

|

Fig. 8 Effectiveness of different blowing ratio on wax deposition |

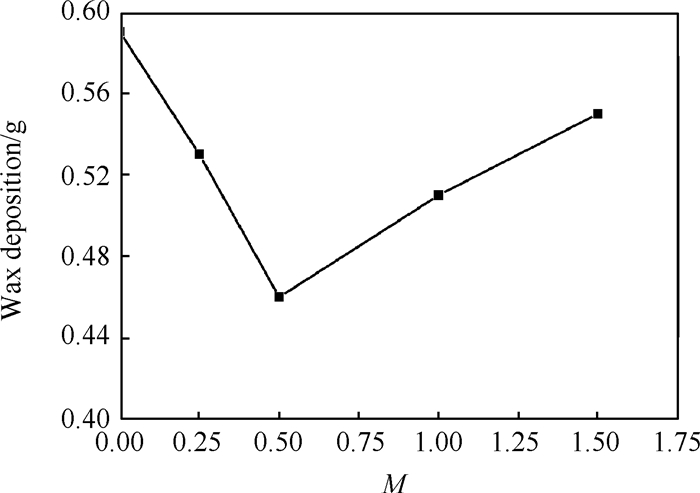

实验在沉积之前和之后称量石蜡沉积重量,并记录净沉积物重量。图 9给出了不同吹风比下气膜孔下游石蜡的沉积重量。吹风比从0增加到0.5时,平板表面的沉积重量在减小,随着吹风比的继续增加,平板表面的沉积重量逐渐增加,这与前面观察的现象相吻合。出现这种情况是因为吹风比在0.5左右时,气膜孔下游的气膜冷却效果比较好,平板表面温度比较低,石蜡很难沉积在平板表面。而吹风比小于0.5时,由于冷气量太少,气膜只能覆盖到气膜孔下游的一小部分区域,平板大部分区域温度比较高,石蜡容易沉积在平板表面。当吹风比大于0.5时,冷气逐渐脱离平板表面,不能形成很好的气膜,气膜孔下游平板温度高,所以石蜡容易沉积在表面。

|

Fig. 9 Wax deposition of different blowing ratio |

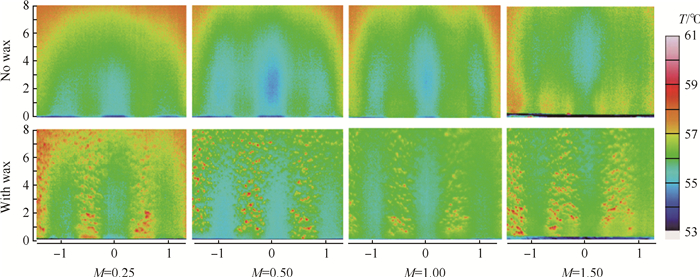

图 10给出了不同吹风比下沉积前后的平板表面红外温度图像,横坐标-1,0,1位置处为气膜孔位置。从图中可以看出,在不同吹风比下,沉积后平板表面的温度比沉积前温度更高,气膜覆盖率减小,并且气膜孔间下游区域的温度比气膜孔下游的区域增加更高,这是由于气膜孔间下游冷气很少覆盖到,导致石蜡大量沉积,而沉积的石蜡又限制气膜的横向扩散,从而使气膜孔间下游区域的温度比气膜孔下游的温度增加得多。随着吹风比的增加,沉积后远离气膜孔区域气膜横向扩展比沉积前更好,这是因为平板上的石蜡沉积存在着许多空隙,有利于贴附在壁面的冷气在缝隙中流动,从而能够更好地向四周扩展。

|

Fig. 10 Comparison of surface temperature maps with or without wax deposition for different blowing ratio |

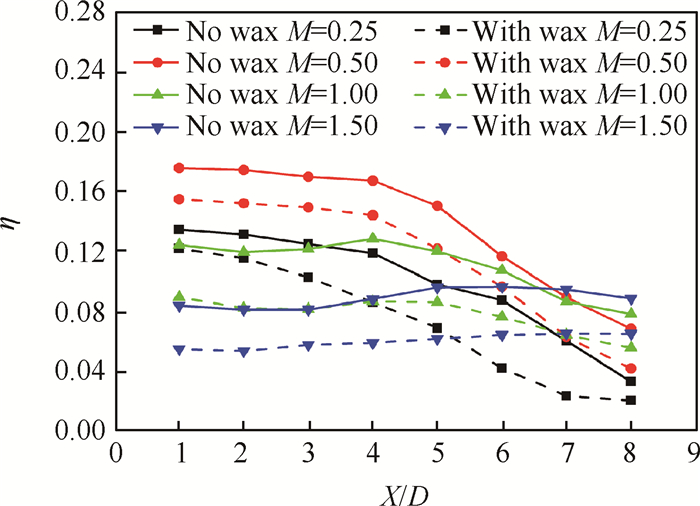

图 11给出了不同吹风比下沉积前后气膜孔沿中线的气膜冷却效率曲线。从图中可以看出,沉积前,吹风比为0.25和0.5时,平板气膜冷却效率逐渐下降,吹风比为0.5的冷却效率大于0.25的冷却效率。吹风比为1.0和1.5时,气膜孔后的气膜冷却效率先减小后增大再减小,并且远离气膜孔位置的气膜效率要高于低吹风比时的冷却效率,与朱惠人等[17]的研究结果基本相同,说明实验测量方法具有一定的可靠性。沉积后,平板的气膜冷却效率变化趋势与沉积前基本相同,但沉积后的气膜冷却效率低于沉积前的气膜冷却效率。这是由于石蜡沉积覆盖在平板表面上,石蜡沉积具有较高的温度和较低的导热率,所以沉积后气膜冷却效率会高于沉积前气膜冷却效率。

|

Fig. 11 Centerline cooling effectiveness with or without wax deposition for different blowing ratio |

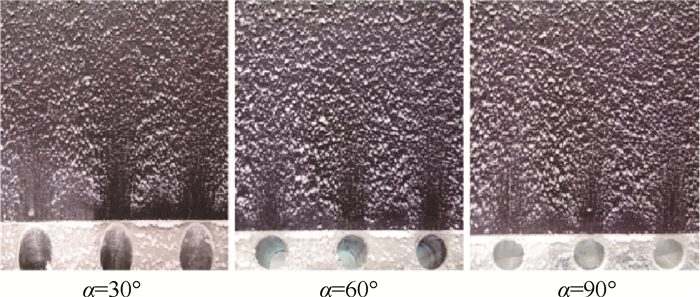

图 12给出了不同射流角度(α=30°,60°,90°)下气膜孔后的石蜡沉积图像,实验中主流温度为60°,吹风比为0.5,通过更换射流孔板来改变射流角度,沉积持续3min。类似前面的情况,沉积物覆盖似乎较少集中在每个冷却孔的近孔区域,并在气膜孔之间的下游也形成“脊”状沉积。这是因为冷却气体使熔融大颗粒固化并改变小颗粒的轨迹,防止两者粘附到表面,所以沉积量很少,而气膜孔之间的下游温度较气膜孔下游区域高,石蜡容易沉积在表面,使膜孔之间的下游温度变得更高,从而使新的石蜡再次沉积,直到沉积平衡。射流角度为30°时气膜孔后的沉积覆盖区域最少,随着射流角度的增加,沉积覆盖区域逐渐增加。

|

Fig. 12 Effectiveness of different injection angle on wax deposition |

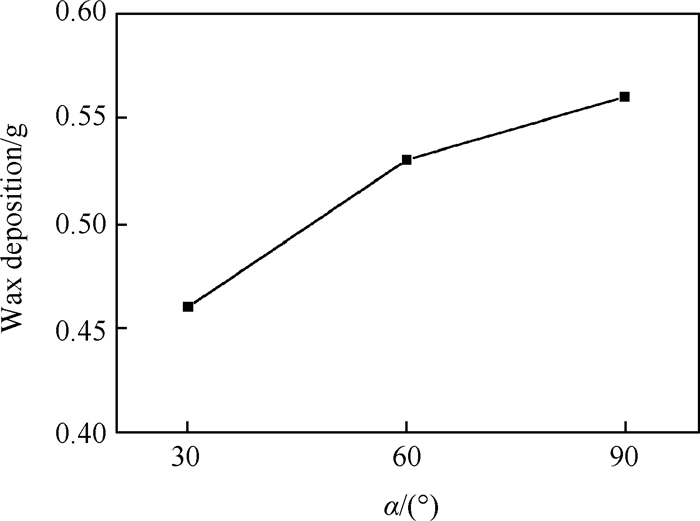

图 13给出了不同射流角度(α=30°,60°,90°)下气膜孔后的石蜡沉积重量,从图中可以看出射流角度为30°时平板的沉积量最少,随着射流角度的增加,气膜孔后的沉积量逐渐增加,这与前面观察到的图像相吻合。这是因为随着射流角度的增加,平板表面气膜冷却效率减小,平板表面温度升高,石蜡颗粒更容易沉积到平板表面。

|

Fig. 13 Wax deposition of different injection angle |

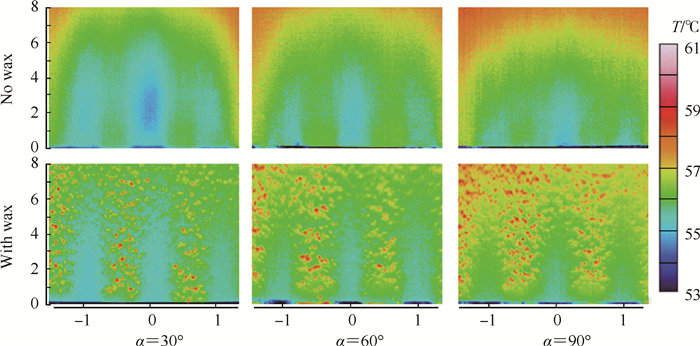

图 14给出了不同射流角度沉积前后的平板表面红外温度图像,横坐标-1,0,1位置处为气膜孔位置。从图中可以看出,沉积后,射流角度为30°的孔下游的气膜覆盖最好,气膜孔间下游的部分区域温度较高。而随着射流角度的增加,远离气膜孔和气膜孔间的气膜覆盖减少,温度增加更明显。这是由于随着射流角度的增加,从气膜孔喷射出的冷气逐渐脱离平板表面,使平板表面气膜覆盖区域下降,平板表面温度升高,更多的石蜡沉积在表面,所以远离气膜孔和气膜孔间下游区域的温度升高。

|

Fig. 14 Comparison of surface temperature maps with or without wax deposition for different injection angle |

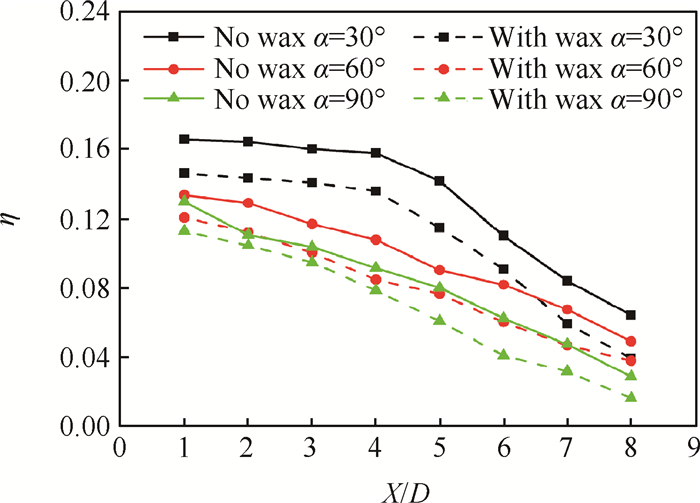

图 15给出了不同射流角度下沉积前后气膜孔沿中线的气膜冷却效率曲线。从图中可以看出,沉积前后,沿气膜孔中线气膜冷却效率逐渐减小,沉积前的实验结果与李广超等[18]的实验结论基本相同,沉积后的气膜冷却效率低于沉积前的气膜冷却效率,随着射流角度的增加,相同位置处气膜冷却效率逐渐减小。当射流角度为30°时,气膜冷却效率在近孔区域冷却效率基本不变,而在远离气膜孔的区域,气膜冷却效率下降较快。对于60°和90°射流角度,气膜冷却效率均匀减少。

|

Fig. 15 Centerline cooling effectiveness with or without wax deposition for different injection angle |

通过本文研究,得到以下结论:

(1)主流温度与沉积物颗粒的温度相接近时,沉积物更容易粘附在平板表面,随着平板表面沉积物的增长,沉积物的质量达到一定平衡后不再增长。

(2)平板气膜冷却影响沉积物在平板表面的生成,吹风比从0增加到1.5时,沉积量先减少后增加。射流角度由30°增加到90°时,平板表面的沉积量逐渐增加。并且在气膜孔间下游的沉积量明显高于气膜孔下游的沉积量。

(3)沉积会减少气膜覆盖区域,降低气膜冷却效率。改变吹风比和射流角度,只会改变沉积的位置,而不会改变气膜冷却的变化趋势。

| [1] |

Lewis S, Barker B, Bons J P, et al. Film Cooling Effectiveness and Heat Transfer Near Deposit-Laden Film Holes[J]. Journal of Turbomachinery, 2011, 133(3): 921-928.

(  0) 0) |

| [2] |

Rajan S, Raghavan J K. Coal Mineral Matter Transformation During Combustion and Its Implications for Gas Turbine Blade Erosion[J]. Computers & Structures, 1990, 151(45): 49-57.

(  0) 0) |

| [3] |

Walsh P M, Sayre A N, Loehden D O, et al. Deposition of Bituminous Coal Ash on an Isolated Heat Exchanger Tube: Effects of Coal Properties on Deposit Growth[J]. Progress in Energy & Combustion Science, 1990, 16(4): 327-345.

(  0) 0) |

| [4] |

Hamed A, Tabakoff W C, Wenglarz R V. Erosion and Deposition in Turbomachinery[J]. Journal of Propulsion & Power, 2014, 22(2): 350-360.

(  0) 0) |

| [5] |

Wenglarz R A, Fox R G Jr. Physical Aspects of Deposition from Coal Water Fuels under Gas Turbine Conditions[J]. Journal of Engineering for Gas Turbines & Power, 1989, 112(1): 9-14.

(  0) 0) |

| [6] |

Jensen J W, Squire S W, Bons J P, et al. Simulated Land-Based Turbine Deposits Generated in an Accelerated Deposition Facility[J]. Journal of Turbomachinery, 2005, 127(3): 462-470. DOI:10.1115/1.1860380

(  0) 0) |

| [7] |

Bonilla C, Clum C, Lawrence M, et al. The Effect of Film Cooling on Nozzle Guide Vane Deposition[C]. San antonio: ASME Turbo Expo 2013: Turbine Technical Conference and Exposition, 2013.

(  0) 0) |

| [8] |

Crosby J M, Lewis S, Bons J P, et al. Effects of Temperature and Particle Size on Deposition in Land Based Turbines[J]. Journal of Engineering for Gas Turbines & Power, 2008, 130(5): 819-825.

(  0) 0) |

| [9] |

Ai W, Laycock R G, Rappleye D S, et al. Effect of Particle Size and Trench Configuration on Deposition from Fine Coal Flyash near Film Cooling Holes[J]. Energy & Fuels, 2011, 25(3): 561-571.

(  0) 0) |

| [10] |

Prenter R, Ameri A, Bons J P. Deposition on a Cooled Nozzle Guide Vane with Non-Uniform Inlet Temperatures[C]. Polansky: ASME Turbo Expo 2015: Turbine Technical Conference and Exposition, 2015. http://www.researchgate.net/publication/285574543_Deposition_on_a_Cooled_Nozzle_Guide_Vane_With_Non-Uniform_Inlet_Temperatures

(  0) 0) |

| [11] |

Lawson S A, Thole K A. The Effects of Simulated Particle Deposition on Film Cooling[C]. Orlando: ASME Turbo Expo 2009: Power for Land, Sea, and Air. American Society of Mechanical Engineers, 2009. http://scitation.aip.org/getabs/servlet/GetabsServlet?prog=normal&id=JOTUEI000133000002021009000001&idtype=cvips&gifs=Yes

(  0) 0) |

| [12] |

Lawson S A, Thole K A. Simulations of Multi-Phase Particle Deposition on Endwall Film-Cooling[J]. Journal of Turbomachinery, 2011, 133(5): 157-172.

(  0) 0) |

| [13] |

Albert J E, Keefe K J, Bogard D G. Experimental Simulation of Contaminant Deposition on a Film Cooled Turbine Airfoil Leading Edge[J]. Journal of Turbomachinery, 2009, 131(5): 597-626.

(  0) 0) |

| [14] |

Davidson F T, Kistenmacher D A, Bogard D G, et al. A Study of Deposition on a Turbine Vane with a Thermal Barrier Coating and Various Film Cooling Geometries[J]. Journal of Turbomachinery, 2012, 134(4): 1769-1780.

(  0) 0) |

| [15] |

周君辉, 张靖周. 涡轮叶栅内粒子沉积特性的数值研究[J]. 航空学报, 2013, 34(11): 2492-2499. (  0) 0) |

| [16] |

Dring R P, Caspar J R, Suo M. Particle Trajectories in Turbine Cascades[J]. Journal of Energy, 1979, 3(3): 161-166. DOI:10.2514/3.47996

(  0) 0) |

| [17] |

朱惠人, 向安定, 许都纯, 等. 涡轮叶片表面气膜冷却效率的实验研究[J]. 推进技术, 2003, 24(6): 528-531. (ZHU Hui-ren, XIANG An-ding, XU Du-chun, et al. An Experimental Investigation of Film Cooling Effectiveness on the Surface of Turbine Blade[J]. Journal of Propulsion Technology, 2003, 24(6): 528-531.)

(  0) 0) |

| [18] |

李广超, 朱惠人, 白江涛, 等. 气膜孔布局对前缘气膜冷却效率影响的实验[J]. 推进技术, 2008, 29(2): 153-157. (LI Guang-chao, ZHU Hui-ren, BAI Jiang-tao, et al. Experimental Investigation of Film Cooling Effectiveness on Leading Edge with Various Geometries[J]. Journal of Propulsion Technology, 2008, 29(2): 153-157.)

(  0) 0) |

2018, Vol. 39

2018, Vol. 39