微型旋转式动力机械以高能量密度、高推质比、相对低廉的成本等特点[1],可以作为未来微型飞行器、无人机、微型导弹、便携式野外作战设备等微型机械的动力推进系统,在航空航天领域具有广阔的应用前景。20世纪末,美国国防预研局(DARPA)提出了微型飞行器(MAV)的概念,并将动力推进系统作为微型飞行器的重要方向加以研究。目前微型飞行器可用的动力推进系统有:微型燃气涡轮喷气发动机(MTE)、化学电池和太阳能等[2]。化学电池和太阳能由于能量密度低、功率小,难以保证全天候,长航时的飞行,在实际应用中存在诸多限制。随着微机电系统(MEMS)技术的发展,基于燃料燃烧的微型燃气涡轮喷气发动机成为微型飞行器动力推进系统的重要研究方向。21世纪初,美国麻省理工学院(MIT)[3]、新加坡制造技术研究所(SIMTech)[4]、法国国家航天航空研究中心(ONERA)[5]相继开展了相关研究。微型燃气涡轮喷气发动机是典型的PowerMEMS系统[6],为了实现其高能量密度输出的目标,必须让毫米级尺度的微转子在有限的空间内实现超高速稳定旋转。有限的空间难以为传统轴承提供良好的散热环境,更无法通过滑油系统对轴承进行冷却及润滑,因此,摩擦阻力低、清洁环保,结构紧凑的MEMS微型空气轴承成为支撑微型燃气涡轮喷气发动机高速转子的最佳选择。但是,超微结构和超高转速的特点使其与传统空气轴承存在很大差异。轴承的结构形式和制造工艺决定了承载能力及高速稳定性,进而影响整个微发动机系统功率密度和运行寿命,必须进行专门研究。

在结构性能方面,大量的研究工作在国内外被广泛开展。Ehrich和Jacobson[7]详细阐述了MIT微型空气轴承的研究进展,分析了动压轴承,静压轴承和止推轴承在1.3×106r/min转速下的可控性和稳定性,获得了微型空气轴承设计的理论依据。Orr[8]使用26:1放大模型研究了轴承的机械性能,认为径向轴承有涡流和轴向不稳定性。Lee等[9]研究了止推轴承和径向轴承的耦合边界条件,认为两者的耦合效应可以有效提高承载能力。张小青[10]将侧壁Taper及Bow等硅微加工缺陷的膜厚方程与超薄气膜润滑理论相结合,推导了同时考虑硅微加工缺陷及稀薄气体效应的微气体轴承润滑方程,研究了硅微加工缺陷对轴承润滑特性及动力学特性的影响。上述研究工作涉及的微型空气轴承都具有四层及以上的结构,各层之间依靠硅熔融键合技术(SFB)或者带有Pyrex玻璃的中间层阳极键合技术(SAB)连接实现气体密封。熔融键合技术通常需要在硅片表面分别沉积Au和Ti作为熔融层和粘附层,增加了键合工艺的复杂程度,且沉积的Au层和Ti层有可能引起硅片翘曲,降低了键合的成功率。Pyrex玻璃中间层阳极键合技术依靠硅-玻璃-硅的结构形式实现键合,这避免了硅直接键合技术对于键合环境和硅片表面的严苛要求,但这种键合方式使得微型空气轴承的层数增加接近一倍,同时Pyrex玻璃的加工工艺与现行的硅基MEMS工艺难以兼容。相比于上述两种键合方式,硅直接键合技术能够在不依赖中间层的条件下直接将各层硅片在特定压力和温度环境中贴合形成共价键实现连接,具有设备简单,操作方便的特点。但多层硅直接键合技术对于工艺环境和硅片表面质量具有严格的要求,并且随着键合层数的增加,工艺的复杂程度呈几何倍数增长。在多层键合的过程中累积应力水平会增加,导致器件变形和断裂,键合的层数越多,键合的成功率就越低。因此在微型空气轴承的结构设计中,必须考虑与MEMS工艺尤其是多层硅直接键合技术的兼容性,减少轴承层数,增加键合可靠性和成功率。

在微型空气轴承的MEMS制造工艺方面,目前的研究热点和难点主要集中在径向轴承和止推轴承高精度刻蚀以及各层之间高质量键合的工艺实现。刻蚀和键合是MEMS技术的核心工艺。径向轴承和止推轴承节流孔都是典型的高深宽比(HAR)结构,深反应离子刻蚀(DRIE)是最常用的刻蚀工艺。但是在高深宽比结构的DRIE刻蚀过程中,随着刻蚀深度的增加,刻蚀气体难以到达底部,反应生成物难以排1124推进技术2018年出,造成许多工艺缺陷。Shan[11]分析了Taper缺陷的产生机理,认为到达深槽底部的F离子密度减小是产生缺陷的主要原因。Boufnichel等[12, 13]针对Bow缺陷开展了研究,认为Bow缺陷的形成与深槽钝化机理及离子的能量与密度有关,离子是引起钝化层损坏的因素。Li等[14]研究了Footing缺陷,认为其产生机理主要是由于绝缘层的电子积累在交界面改变离子轨迹扭曲了电场分布。

Shan等的研究揭示了刻蚀工艺参数对侧壁垂直度的密切影响,阐明了刻蚀缺陷产生的机理,为获得高深宽比高垂直度的结构提供了重要的工艺指导。但是由于工艺环境和设备不同,上述经验并不能直接应用于本文微型空气轴承的制造工艺中,必须在此基础上予以改进。此外,Shan等的研究主要集中于在高深宽比结构刻蚀过程中工艺参数对侧壁垂直度的影响,缺少对于侧壁粗糙度的控制研究。同时,针对湿法腐蚀均匀性、叶片结构完整性、叶片高度均匀性的研究也未见深入报道。

多层硅直接键合技术是完成三维封装的关键过程。目前成熟的多层硅直接键合技术主要见于国外大学和研究所的报道,国内研究相对较少。21世纪初,麻省理工学院的London[15]将六层双面抛光硅片进行键合,制造出了微型高压火箭发动机,成为多层硅直接键合技术在PowerMEMS领域应用的代表,但是其键合的具体细节作为核心技术并未公开报道。在国内,孙国梁等[16]较早针对硅直接键合技术展开了深入的研究。2009年,阮传植[17]利用紫外线光照进行活化,实现了较大面积的完整键合,这为多层硅片的键合方法在实际生产中的运用奠定了实验基础。2013年,张昆等[18]通过正交试验研究了氧等离子活化的硅直接键合工艺,结果表明,对键合率影响最大的是活化功率。

总体来看,国内目前针对不带刻蚀结构的多层硅直接键合研究比较充分,已经达到了较高的键合率。但在带有复杂结构的多层硅直接键合技术方面尚有不足:一是要在键合面积减小的情况下实现高质量键合,需要探索工艺参数对于键合率的影响规律,二是要特别注意消除键合前各工艺流程对硅片的应力水平以及表面质量带来的破坏性影响。键合是微型空气轴承制造工艺的最后一步,也是实现轴承密封的关键过程。由于键合面积减小,应力累积增加,带有复杂空气轴承结构的多层硅直接键合的难度剧烈上升,难以有现成的工艺可寻,必须予以专门研究。

本文重点研究了应用于微型涡轮发动机的MEMS微型空气轴承的结构和制造工艺。在结构部分,详细介绍了毫米级微型空气轴承的总体结构,气流通道和支撑方式。在研究过程中,充分考虑了与MEMS制造工艺尤其是多层硅直接键合技术的耦合,得到了紧凑的结构形式,相比之前的研究结果减少了结构层数。完成了三层微型空气轴承的完整MEMS工艺流程设计。针对制造过程中面临的3B挑战,提出了相应的解决办法。通过调整工艺参数提高了径向轴承和止推轴承等高深宽比结构的刻蚀垂直度,降低了表面粗糙度。分析了节流孔腐蚀扩散、叶片根切、叶高均匀性差等对轴承性能有较大影响的工艺缺陷产生的原因,并针对性提出了解决方案。为了提高键合的成功率,本文找到了一组最佳的预键合参数,利用红外相机定性检测了硅片的键合质量,并通过Matlab图像处理程序进行了键合率的定量分析,实现了带有大面积刻蚀结构的三层硅直接键合。

2 微型空气轴承结构针对微型涡轮发动机尺寸小、转速高的特点,在结构设计时,应遵循结构简化、结构可靠的整体结构设计原则,以提高连接的可靠性[19]。在上述结构设计原则之外,针对毫米级微型空气轴承的结构设计,还应该充分考虑与MEMS制造工艺能力兼容,尤其是考虑到采用的方式为多层硅直接键合,对于待键合硅片的要求很高,并且其复杂程度会随着层数的增加而呈指数上升。因此在结构设计中尽可能减少层数,从而提高多层键合的成功率。基于上述性能原则和工艺原则,确定了如下的结构形式。

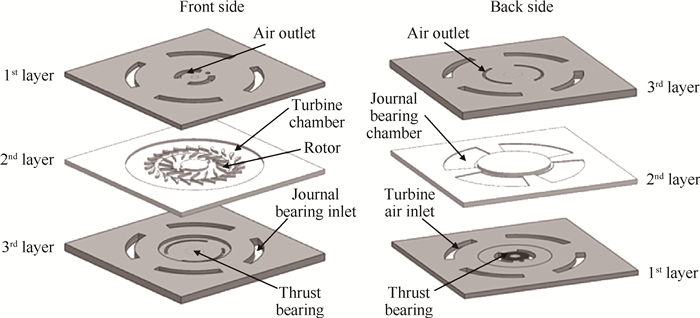

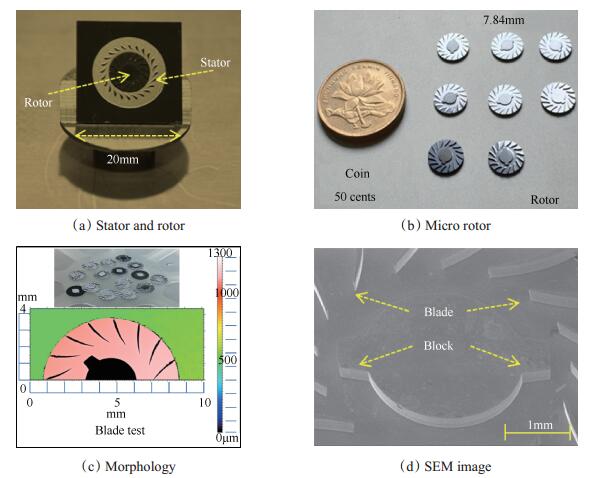

2.1 整体结构本文研究的微型空气轴承系统包含三层结构,如图 1所示。

|

Fig. 1 Exploded diagram of MAB |

第一层结构包含涡轮驱动空气入口通道、上止推轴承(TB)、排气通道和位移传感器光孔。第二层结构包含涡轮气室,静子叶片(Blade),径向轴承(JB)气室和速度测试块。第三层结构包含径向轴承入口通道,下止推轴承和排气通道。微型空气轴承的主要参数如表 1所示。

|

|

Table 1 Geometric parameters of MAB |

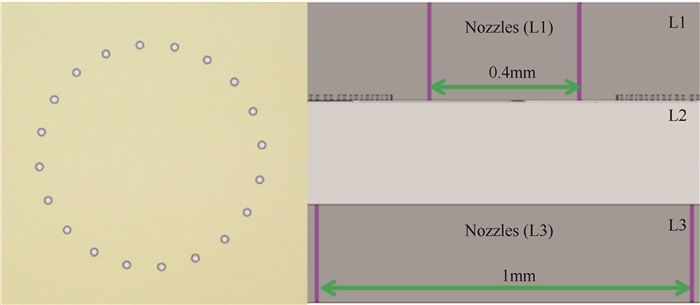

在该结构中,除了在第二层结构中设计通孔形成转子空间外,在第三层结构中也设计了310μm的深槽作为转子空间,从而第二层和第三层结构共同构成圆环状径向空气轴承为转子提供径向支撑。为了平衡主流产生的轴向载荷,下止推轴承(阵列半径为1mm)具有比上止推轴承(阵列半径为0.4mm)更大的作用面积,如图 2所示。

|

Fig. 2 Action area of thrust bearing |

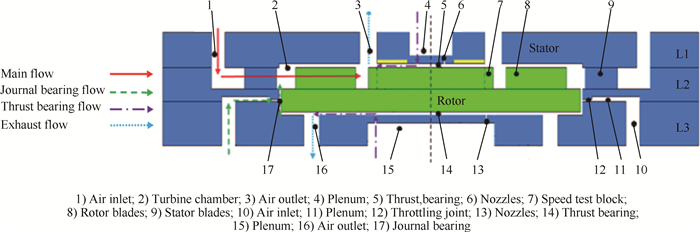

微型空气轴承的截面示意图和气流通道布置如图 3所示。主流通过入口通道供应并被驱动到第二层中的气室,从而驱动转子旋转。径向轴承气流从静子底部的入口通道供应进入稳压腔和节流缝,在静子和转子之间形成高压气膜,从而为微转子提供径向支撑。止推轴承气流分为两路,分别通过位于上下静子结构中的供气通道供应,并通过稳压腔和节流孔作用于微型转子的上表面和下表面,形成高压气膜为微型转子提供轴向支撑。

|

Fig. 3 Detailed structure of MAB |

微型空气轴承结构紧凑,转速极高,有利于实现高能量密度,这依赖于轴承各部分尺寸的紧密配合,也为其制造工艺带来了不小的挑战,这些挑战可以归结为3B挑战(轴承Bearing,叶片Blade,键合Bonding):一是径向轴承间隙尺寸和止推轴承节流孔均匀性难以精确控制,二是叶片结构完整性和叶高均匀性难以精确控制,三是各层结构间难以实现高质量的硅直接键合。本实验在结构优化的基础上,首先制定了微型空气轴承MEMS制造工艺流程,然后针对3B挑战进行了分析并提出了对应的解决方案。

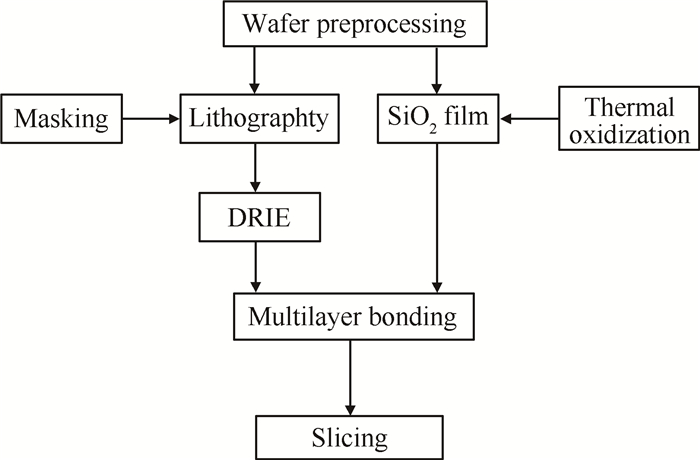

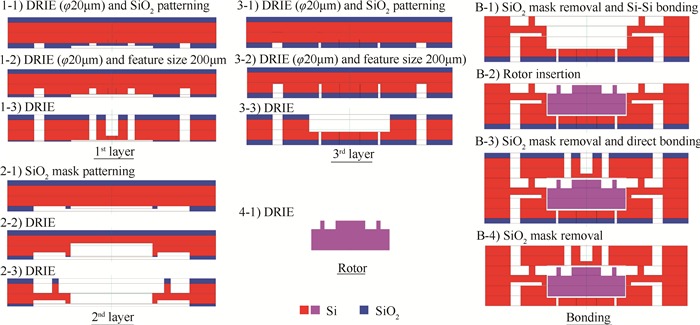

3.1 MEMS工艺流程微型空气轴承的制造工艺过程主要包括硅片预处理,SiO2薄膜生长,光刻,深反应离子刻蚀和多层键合,其中刻蚀工艺和键合工艺是本文研究的重点。MEMS基本工艺流程如图 4所示。实验采用4英寸P型 < 100>晶向双抛(DSP)双氧硅片,氧化层厚度为2μm,电阻率为20~40Ω·m,硅片最大翘曲(Max warpage) < 15μm,表面粗糙度 < 1nm,在实验过程中,严格保证实验环境条件为温度23~25℃,湿度45%~50%。

|

Fig. 4 Basic MEMS process flow |

微型空气轴承由L1,L2和L3共三层硅片键合而成。每层硅片的厚度为500μm,器件的总厚度为1.5mm。转子位于L2和L3层上,厚度为800μm,系统的总体封装尺寸为20mm×20mm×1.5mm,在MEMS工艺过程中,8个器件被布置在4英寸硅片上,在硅片的正反两面都有刻蚀结构,如图 5所示。

|

Fig. 5 A mask with 8 devices |

完整的工艺流程如图 6所示。L1层硅片加工过程:在浅刻蚀止推轴承30μm后,采用具有压气机进气槽、压气机出气槽、位移传感器光孔等特征结构的掩模在SiO2热氧化层上形成图案。用BOE溶液(Buffered Oxide Etch,49%HF水溶液:40%NH4F水溶液=1:6)腐蚀曝光的热氧化层,将2μm厚的热氧化层全部腐蚀掉,将最初的光刻胶去除,采用具有转子空间特征结构的掩模在光刻胶上形成新的图案,用BOE溶液将SiO2热氧化层腐蚀2min,在硅片上留下约1μm厚的热氧化层,光刻胶去除后,硅基底上留下一层SiO2作为掩模材料。以氧化膜作为掩膜刻蚀压气机进气槽、压气机出气槽、位移传感器光孔和节流孔结构150μm,去掉1μm厚度的氧化层,刻蚀暴露的所有结构10μm。反面涂胶对准曝光,刻蚀300μm,作为止推轴承气室的深度。保证进气、出气槽和节流孔刻透。

|

Fig. 6 MEMS process flow of MAB |

L2层硅片加工过程:采用具有转子空间和稳压腔特征结构的掩膜在热氧化层上形成图案,用BOE溶液腐蚀热氧化层,用截流槽的掩膜版在氧化层上形成图案,然后用BOE溶液腐蚀留下1μm厚度的热氧化层,去除光刻胶,涂胶,曝光转子空间结构,刻蚀150μm,去胶,同时刻蚀转子空间和稳压腔结构90μm,去除1μm的氧化层后刻蚀10μm,保证节流缝厚度为10μm,反面刻蚀叶片结构和转子空间250μm,保证转子空间刻透。

L3层硅片加工过程:工艺流程与L1层基本类似,只是转子空间的刻蚀深度达到310μm,以保证10μm的上下止推轴承间隙。

转子加工过程:包含正反两面的深刻蚀。先在正面刻蚀切割环550μm,然后反面刻蚀叶片结构250μm。

键合工艺流程:用HF酸去除第二层下表面氧化层和第三层上表面氧化层,将第二层与第三层键合在一起,将转子放入第二、三层结构,去除第一层下表面氧化膜和第二层上表面氧化膜,将第一层与第二、三层键合在一起,去除第一层上表面氧化膜和第三层下表面氧化膜,得到完整三层封装结构。

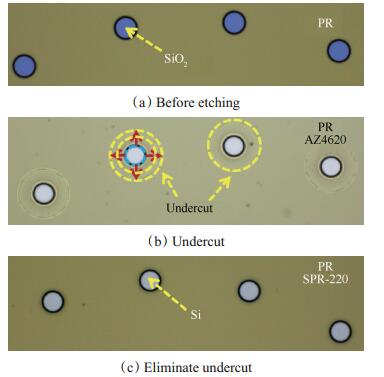

3.2 湿法腐蚀扩散(Bearing挑战)在L1层和L3层中,都有直径为20μm的节流孔,为上下止推轴承提供高压气体。节流孔结构的制造需要经历曝光显影、BOE溶液腐蚀氧化层,DRIE刻蚀三个过程。由于结构尺寸小(20μm)、氧化层厚度大(2μm),在腐蚀的过程中,发生了严重的根切现象。图 7(a)是经过曝光显影之后的图形,图形的边缘十分清晰,在40min的BOE溶液湿法腐蚀过程中,部分粘附性不好的区域出现了严重的根切(undercut)现象,导致从光刻胶转移到氧化层的特征尺寸扩大了一倍,如图 7(b)所示,然而另一部分区域由于存在气泡还未完全腐蚀,这对节流孔结构的尺寸精度和均匀性造成了致命的缺陷。张小青等[20]的研究发现,节流孔缺陷会降低轴承承载力、刚度及阻尼系数,且缺陷节流孔数目越多,影响越明显。此外较长时间的湿法腐蚀增加了硅片的表面粗糙度,严重影响键合质量,必须予以改进。

|

Fig. 7 BOE wet etching of nozzles |

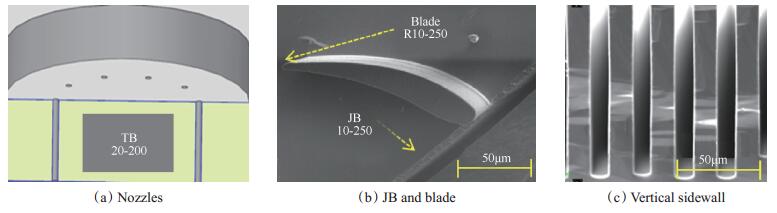

针对上述问题,本文经过实验发现,在用BOE溶液进行湿法腐蚀的过程中,厚胶AZ4620与氧化层粘附性不好,并且由于其标准厚度为8~12μm,在孔内部分区域容易聚集气泡,在室温下BOE溶液对氧化层的刻蚀速率为80nm/min,因而刻蚀2μm的氧化层需要25min,孔内聚集的气泡阻隔了BOE溶液与氧化层之间的化学反应,造成腐蚀时间过长,腐蚀不均匀,因而在部分节流孔周围发生过度腐蚀造成根切。通过实验发现,采用薄胶并在湿法腐蚀过程中增加辅助超声能够解决上述问题。实验改用标准厚度为4~6μm的薄胶SPR220,并将后烘时间从5min提高到30min,以增强粘附性,同时在BOE溶液腐蚀过程中每分钟超声一次,每次5s,以驱赶气泡,图 7(c)为采改进工艺后得到的湿法腐蚀后的节流孔结构,与图 7(a)一致,说明图案已经从光刻胶完整的转移到氧化层。

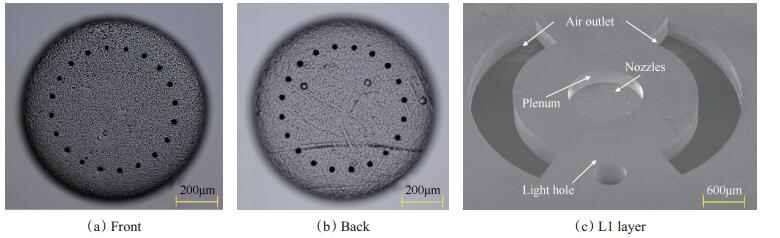

图 8为采用SPR220作为掩膜,经过超声辅助湿法腐蚀最后经过DRIE刻蚀得到的结构,图 8(a),(b)为第一层节流孔结构的正反两面,图 8(c)为第一层的节流孔、稳压腔及光孔和出气道等刻蚀结构,显示出良好的均匀性。

|

Fig. 8 Etched nozzles in L1 layer |

刻蚀是将掩膜的图形转移到硅片的关键过程。研究采用STS公司生产的SPTS ICP电感耦合等离子体刻蚀机。ICP刻蚀是刻蚀钝化交替进行的过程。SF6是刻蚀的主要气体,C4F8是钝化的主要气体,典型的ICP刻蚀系统如图 9[21]所示。钝化循环和刻蚀循环的反应式如下

| $ {{\text{C}}_4}{{\text{F}}_8} + {{\text{e}}^ - } \to {\text{ C}}{{\text{F}}^ + }{\text{ + CF}}_x^ - + {{\text{F}}^ - } + {{\text{e}}^ - } $ | (1) |

| $ {\text{CF}}_x^ - \to {\text{ }}n{\text{C}}{{\text{F}}_2} $ | (2) |

| $ n{\text{C}}{{\text{F}}_2} + {{\text{F}}^ - } \to {\text{CF}}_x^ - \to {\text{C}}{{\text{F}}_2} \uparrow $ | (3) |

| $ {\text{S}}{{\text{F}}_6} + {{\text{e}}^ - } \to {{\text{S}}_x}{\text{F}}_y^ + + {{\text{S}}_x}{\text{F}}_y^ - + {{\text{F}}^ - }{\text{ + }}{{\text{e}}^ - } $ | (4) |

| $ {\text{Si + }}{{\text{F}}^ - } \to {\text{Si}}{{\text{F}}_x} $ | (5) |

|

Fig. 9 ICP etching system |

如图 10所示,为保证良好的承载能力,止推轴承节流孔和径向轴承侧壁都需要几乎90°的垂直度,节流孔的深度为200μm,直径仅为20μm,静子和转子之间的径向轴承长度为800μm,间隙只有10μm,是1128推进技术2018年典型的HAR结构。

|

Fig. 10 HAR structures in MAB |

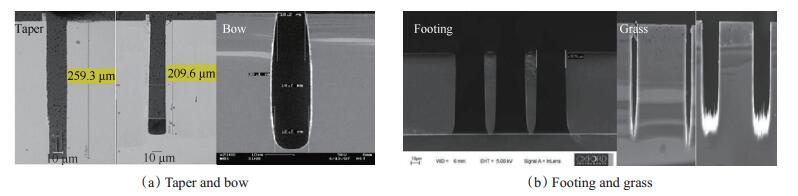

HAR结构在刻蚀过程中,随着刻蚀深度增加,反应产物难以排出,反应离子难以到达结构底部,十分容易形成Taper,Bow,Footing和Silicon grass之类的缺陷,如图 11所示。Piekos等[22]利用伪谱法和轴心轨迹法研究了侧壁缺陷对轴承承载能力等性能参数的影响,发现侧壁缺陷显著降低轴承气膜压力承载能力,并影响轴承的刚度及阻尼系数。张文明等[23]的研究发现,随机表面粗糙度会导致径向气体轴承中的压力、承载能力分布呈现一定的非线性。因此轴承侧壁的垂直度和粗糙度都必须依据尺寸要求严格保证。

|

Fig. 11 Etching defects of HAR structure |

本文以SF6/O2等离子体作为刻蚀反应气体,以C4F8等离子体作为钝化反应气体,通过控制变量实验研究了偏压功率(Bias power)、腔体压力(Chamber pressure)、SF6气体流量(SF6 Flow)和C4F8气体流量(C4F8 Flow)对于HAR结构侧壁垂直度的影响规律。

实验参数设定如下:偏压功率以15W的梯度由5W升高到35W,腔体压力以10W的梯度从20W增加到40W,SF6流量以20sccm(Standard Cubic Centimeter per Minute,标准状态毫升/分)的梯度从110sccm增加到150sccm,(SF6/O2的流量比固定为10),C4F8流量以15sccm的梯度从70sccm增加到100sccm。

表 2列出了由偏压功率、刻蚀压力、SF6流量和C4F8流量引起的侧壁角度和侧壁损伤的变化。结果表明,偏压功率、腔腔体压力、SF6流量和C4F8流量对HAR结构的侧壁垂直度有不同程度的影响,且存在不同的影响机理。偏压功率:较高的偏压功率导致更严重的离子轰击,从而降低侧壁垂直度。腔体压力:较高的腔体压力使得F原子的密度降低。随着腔体压力的增加,侧壁损坏变得严重。SF6流量:在SF6的气体流量为130sccm时刻蚀速率最大。然而,随着F原子数的增加,刻蚀逐渐向各向同性变化,当SF6流量变高时,侧壁损坏变得更严重,侧壁垂直度逐渐减小。C4F8流量:C4F8用于保护HAR结构的侧壁不被刻蚀。改变C4F8流量,刻蚀速率经历先上升再下降的趋势,当C4F8的流量为85sccm时,刻蚀速率达到峰值。同时随着C4F8流量的增加,侧壁角度上升,侧壁损伤下降,与SF6流量带来的变化趋势相反。

|

|

Table 2 Influence of parameters on HAR structure |

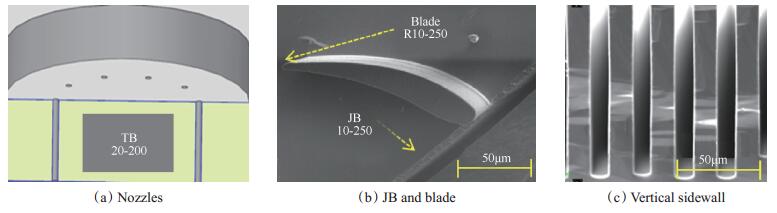

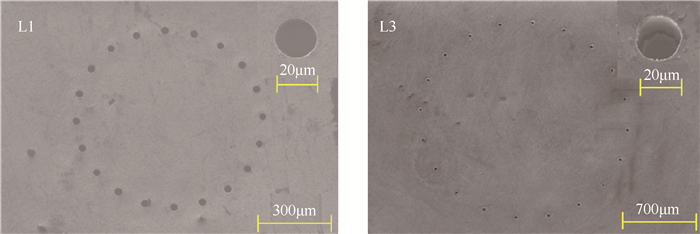

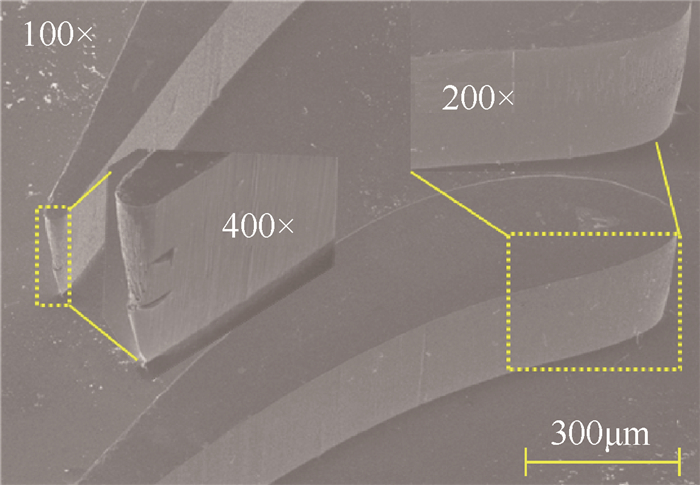

利用上述影响规律,本文对微型空气轴承的止推轴承节流孔和环形径向轴承等典型的高深宽比结构进行了加工制造,扫描电镜的结果显示轴承的垂直度和均匀性都表现出了良好的结果,如图 12,13所示。在径向轴承的侧壁出现了不大于10nm的斑纹状的结构。BOSCH工艺为了保证侧壁垂直度,采用的是刻蚀保护过程交替进行的工艺,所以会形成如图 13中所示的扇贝状结构,这是为了保证侧壁垂直度所做的必要牺牲。此外,在刻蚀过程中,尽管氧化层和光刻胶等掩蔽层为绝缘材料,但在等离子体环境中会逐渐积累电荷,从而改变刻蚀离子的运动轨迹,使得硅侧壁出现被浅刻蚀的斑纹,且经常发生在硅片和图形的边缘,这就是DRIE刻蚀的Charging效应。由于Charging效应的存在,刻蚀选择比较小(1:75)的光刻胶在图案边缘部分容易破碎成小颗粒,小颗粒作为微掩蔽层会阻碍刻蚀从而形成针状凸起。基于上述分析,本实验摒弃了光刻胶而采用刻蚀选择比更大的SiO2(1:200)作为掩蔽层,在刻蚀结构中没有发现针状凸起,消除了随机表面粗糙度的刻蚀缺陷。

|

Fig. 12 SEM image of nozzles in L1 and L3 |

|

Fig. 13 13 Sidewall of JB |

微型涡轮发动机实现高速旋转的另一个关键是确保较小的转子不平衡量。为了提升涡轮发动机的输出功率,需要增加叶片高度,但是更高的叶片刻蚀往往会使得叶片的完整性缺失和均匀性降低,从而引起转子不平衡量的增大。因此通过调整刻蚀工艺在保证高度的情况下提升叶片完整性和均匀性成为重要的工艺挑战。

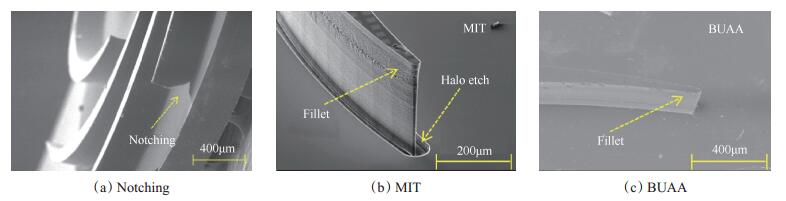

在DRIE的刻蚀过程中,刻蚀剂密度对刻蚀结构的宽度和深度变化极为敏感。在大特征尺寸中,刻蚀剂供应比较充足,刻蚀轮廓是反锥形的,从而造成叶片底部的根切效应(Notching),如图 14(a)所示。为了解决这个问题,MIT采用的办法是在叶片外缘构造等比例放大的环状结构,如图 14(b)所示,通过刻蚀环状结构释放转子,从而减小刻蚀面积,增加刻蚀可控性,这是十分新颖的做法,对于保证叶片结构的完整性和均匀性具有重要作用。但是上述方法需要定制SOI(Silicon-On-Insulator)硅片,且需要额外采用湿法工艺腐蚀以释放叶片,增加了工艺的复杂程度。本文仍然采用800μm厚的双抛双氧硅片,利用变循环工艺(ramping)一次刻蚀得到了叶片结构,如图 14(c)和图 15所示。在刻蚀初期时候刻蚀循环比为8:5,随着深度增加将循环比逐渐调整为8:6,加大对于侧壁的保护,防止由于底部刻蚀剂离子过多带来的过度刻蚀。

|

Fig. 14 SEM image of blades with different fabrication methods |

|

Fig. 15 SEM image of blade(details) |

图 16(a),(b)为叶片结构的实物图,(c),(d)分别为共焦位移传感器和扫描电镜的测试结果,结果显示所有叶片都具备完整的圆角结构,叶高的不均匀性低于0.5%。

|

Fig. 16 Uniform blade with complete fillet |

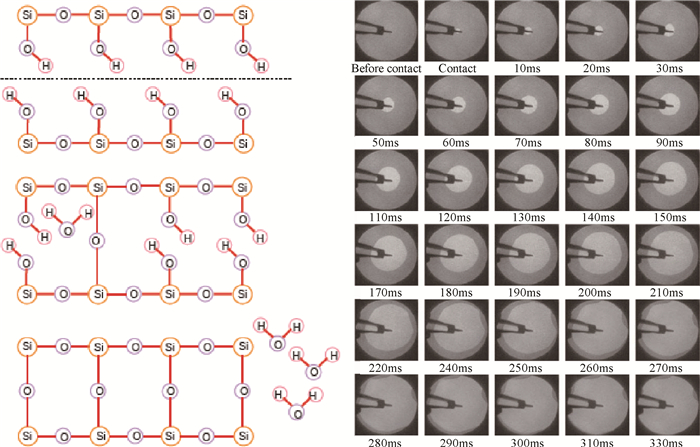

键合的主要目的是将两层硅片(整片或者部分)通过形成化学键的方式连接在一起,从而为微型空气轴承提供气体密封,键合过程的反应式如下

| $ {\text{Si-OH + HO-Si }} \to {\text{ Si-O-Si + }}{{\text{H}}_{\text{2}}}{\text{O}} $ | (6) |

在高温条件下,反应产物中的H2O将迅速蒸发,使反应持续朝着正方向进行,形成更多的Si—O—Si键并增加表面能。图 17中给出了2个4英寸硅片的直接键合过程[24],中间没有任何其他材料。键合从中心点开始,然后在短时间内延伸到整个硅片。

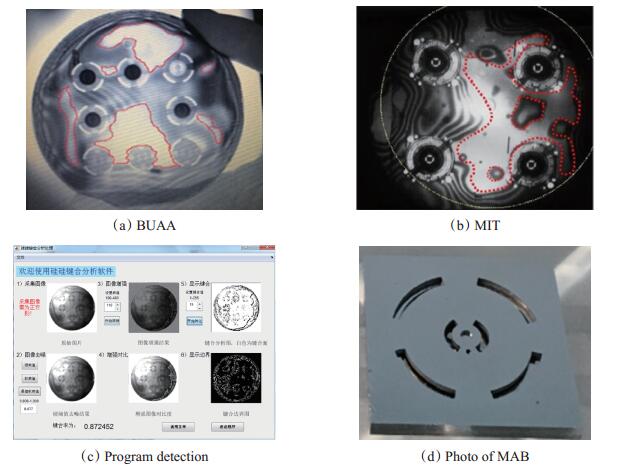

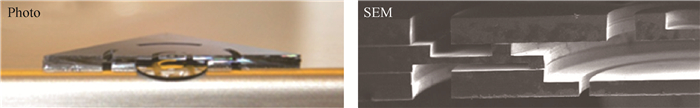

本文使用的是AML公司的AWB-04紫外线曝光对准硅片键合机。经过前期的实验确定了最佳的预键合参数:键合压力为1500N,键合机腔体的初始温度为100℃,然后以50℃为梯度加热至300℃。在加热过程中,通过旋转调力滚轮保持键合压力为1500N。预键合完成后,将硅片装载到石英舟中,放置在1100℃的退火炉中退火12h。退火后取出硅片,通过红外相机定性检测键合质量,所有透光的区域均为键合良好的区域,如图 18(a),(b)所示,本文的键合面积与MIT的键合面积基本一致[25]。将获取的红外图像数据通过MATLAB图像处理程序进行定量分析,如图 18(c)所示,结果显示三层硅直接键合率高于85%,优于之前阮传植等报道的结果。图 18(d)为加工制造完成的微型空气轴承的整体照片。图 19为微型空气轴承的截面图和在扫描电镜下观测的截面图,在转子空间和气流通道外的区域未见各层之间的明显间隙,显示了良好的键合质量。

|

Fig. 17 Microscopic process of bonding |

|

Fig. 18 Bonding result and detection |

|

Fig. 19 Photo and SEM image of sectional view |

本文为三层硅直接键合,MIT为五层硅熔融键合,红外照片显示,两者键合率基本一致。相对于MIT在单个硅片上布置的4台器件并且采用了翘曲度更小(< 10μm)的硅片,本文布置了8台,相对的键合面积更小且翘曲度更大(< 15μm),键合环境更为恶劣,如表 3所示。但二者最终的键合率基本一致,主要原因是MIT键合层数更多(5层),各层在工艺过程中累积残余应力水平会更高,因此需要硅片本身的翘曲很小且要采用更容易实现的硅熔融键合;而本文采用的是多层硅直接键合,对硅片质量的要求更高,因此在结构设计时候充分考虑了这一限制,减少了结构层数,从而也实现了高质量的键合。

|

|

Table 3 Parameters of Si wafer |

通过本文研究,得到以下结论:

(1)微型空气轴承结构设计必须考虑与MEMS制造工艺尤其是多层硅直接键合技术的兼容性,更少的层数和更薄的厚度有利于提高多层键合的成功率,同时在结构设计中要避免出现密封腔结构,以防止高温退火过程中由于气体膨胀而使硅片变形。

(2)采用薄胶并辅助超声有利于防止节流孔湿法腐蚀扩散,保证尺寸均匀性。偏压功率、腔体压力,SF6流量和C4F8流量对HAR结构侧壁垂直度都有较大影响,其中偏压功率影响最大,且存在保证侧壁垂直度的腔体压力最优值,选用合适的参数可以使侧壁接近90°,粗糙度小于10nm。采用氧化层代替光刻胶作为刻蚀掩蔽层,有助于消除针状突起,降低随机粗糙度。

(3)在刻蚀特征尺度较大的叶片时,可以采用一次刻蚀成型的方法,但需要调整刻蚀保护循环比,随着深度增加增强侧壁保护,以消除叶片根切缺陷,保证完整性和均匀性。

(4)为了提高多层硅直接键合的成功率,需要减少工艺过程中的镀膜次数,以避免较高水平的应力累积。预键合参数存在最优值,键合压力对于键合率的影响最大。通过优化参数,可以使带有复杂结构的三层硅直接键合率高于85%。

| [1] |

陈巍, 杜发荣, 丁水汀, 等. 超高速转子系统动力学特性(Ⅰ):无碰摩转子[J]. 推进技术, 2012, 33(5): 695-703. (CHEN Wei, DU Fa-rong, DING Shui-ting, et al. Research on Dynamic Characteristics for A Super-High Speed Rotor System(Ⅰ):Rotor System Without Rubs[J]. Journal of Propulsion Technology, 2012, 33(5): 695-703.)

(  0) 0) |

| [2] |

Epstein A H. Millimeter-Scale Micro-Electro-Mechanical Systems Gas Turbine Engines[J]. Journal of Engineering for Gas Turbines and Power, 2004, 126(4): 205-226.

(  0) 0) |

| [3] |

Mehra A, Zhang X, Ayón A A, et al. A Six-Wafer Combustion System for a Silicon Micro Gas Turbine Engine[J]. Journal of Microelectromechanical Systems, 2000, 9(4): 517-527. DOI:10.1109/84.896774

(  0) 0) |

| [4] |

Shan X C, Wang Z F, Jin Y F, et al. Studies on a Micro Combustor for Gas Turbine Engines[J]. Journal of Micromechanics and Microengineering, 2005, 15(9).

(  0) 0) |

| [5] |

Ribaud Y, Dessornes O, Guidez J, et al. The Experience Gained on the Ultra Microturbine: from Energetics to Component Brick Studies[C]. Tokyo: Power MEMS 2005, 2005. https://www.researchgate.net/publication/229021811_The_experience_gained_on_the_ultra_microturbine_from_energetics_to_component_bricks_studies

(  0) 0) |

| [6] |

张力, 徐宗俊, 余成龙. 基于微型涡轮发动机实现超高能量密度Power MEMS的研究[J]. 中国机械工程, 2003, 14(15): 1272-1274. DOI:10.3321/j.issn:1004-132X.2003.15.004 (  0) 0) |

| [7] |

Ehrich F F, Jacobson S A. Development of High-Speed Gas Bearings for High-Power Density Microdevices[J]. Journal of Engineering for Gas Turbines and Power, 2001, 125(1): 141-148.

(  0) 0) |

| [8] |

Orr Doyle Jay. Macro-Scale Investigation of High Speed Gas Bearings for MEMS Devices[D]. Massachusetts: Massachusetts Institute of Technology, 2000. https://core.ac.uk/display/4392755

(  0) 0) |

| [9] |

Lee Y B, Kwak H D, Kim C H, et al. Analysis of Gaslubricated Bearings with a Coupled Boundary Effect for Micro Gas Turbine[J]. Tribology Transactions, 2001, 44(4): 685-691. DOI:10.1080/10402000108982511

(  0) 0) |

| [10] |

张小青. 微涡轮发动机气体轴承—转子系统非线性动力学研究[D]. 北京: 北京理工大学, 2014. http://www.cnki.com.cn/Article/CJFDTotal-JXXB201606027.htm

(  0) 0) |

| [11] |

Shan X C. High Aspect Ratio Fabrications of Micro Journal Air Bearings for Micro Gas Turbine Engine[J]. Device and Process Technologies for MEMS, Microelectronics, and Photonics Ⅲ, 2004(5276): 428-433.

(  0) 0) |

| [12] |

Boufnichel M, Aachboun S. Profile Control of High Aspect Ratio Trenches of Silicon. Ⅰ. Effect of Process Parameters on Local Bowing[J]. Journal of Vacuum Science and Technology B, 2002, 20(4): 1508-1513. DOI:10.1116/1.1495505

(  0) 0) |

| [13] |

Boufnichel M, Aachboun S. Profile Control of High Aspect Ratio Trenches of Silicon. Ⅱ. Study of the Mechanisms Responsible for Local Bowing Formation and Elimination of this Effect[J]. Journal of Vacuum Science and Technology B, 2003, 21(1): 267-273. DOI:10.1116/1.1539063

(  0) 0) |

| [14] |

Li Jing, Qing Xin Zhang. MEMS Deep-RIE Fabrication Process and Device Characterization[C]. Microsystems Engineering: Metrology and Inspection Ⅲ, 2003: 80-86.

(  0) 0) |

| [15] |

London A P. Micro Fabrication of a High Pressure Bipropellant Rocket Engine[J]. Sensors and Actuators A, 2001, 92(1-3): 351-357. DOI:10.1016/S0924-4247(01)00571-4

(  0) 0) |

| [16] |

孙国梁. 硅片直接键合制备SOI及高压器件的研究[J]. 固体电子学研究与进展, 1988, 8(4): 700-702. (  0) 0) |

| [17] |

阮传植. 多层硅硅直接键合实验研究[D]. 武汉: 华中科技大学, 2009.

(  0) 0) |

| [18] |

张昆, 廖广兰, 史铁林, 等. 基于氧等离子体活化的硅硅直接键合工艺研究[J]. 半导体光电, 2013, 34(5): 783-786. (  0) 0) |

| [19] |

王茉瑚, 赵阳旭. 高科技与微型涡轮发动机的研制[J]. 推进技术, 1997, 18(4): 103-105. (WANG Mohu, ZHAO Yang-xu. Advanced Technique and Development in Microturbo Engines[J]. Journal of Propulsion Technology, 1997, 18(4): 103-105.)

(  0) 0) |

| [20] |

Zhang X Q, Wang X L, Liu R. Effects of Microfabrication Defects on the Performance of Gas Bearings with High Aspect Ratio in Microengine[J]. Tribology International, 2012, 48(1): 207-215.

(  0) 0) |

| [21] |

Park W J, Kim J H. High Aspect Ratio via Etching Conditions for Deep Trench of Silicon[J]. Surface and Coatings Technology, 2003, 171(1-3): 290-295. DOI:10.1016/S0257-8972(03)00288-3

(  0) 0) |

| [22] |

Piekos E S, Breuer K S. Manufacturing Effects in Microfabricated Gas Bearings: Axially Varying Clearance[J]. Journal of Tribology, 2002, 124(4): 815-821. DOI:10.1115/1.1430672

(  0) 0) |

| [23] |

张文明, 孟光. 随机表面粗糙度对MEM S径向气体轴承性能的影响[J]. 振动工程学报, 2012, 25(1): 60-63. (  0) 0) |

| [24] |

Alexe M, Gösele U. Wafer Bonding: Applications and Technology[M]. Berlin: Springer, 2004.

(  0) 0) |

| [25] |

Mark Spearing S. Key Processes for Fabrication of the MIT Microengine[C]. France: Neuilly-sur-Seine, Micro Gas Turbines, 2005.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39