2. 中国人民解放军92728部队,上海 200436

2. The 92728 Unit of PLA, Shanghai 200436, China

早期固体发动机舰载值班过程中,通常是贮存在主甲板上方的倾斜式贮运箱内,由于贮运箱长期暴露在外界环境中,发动机粘接界面的损伤多是由于外界载荷特别是温度载荷变化产生的拉压应力形成的扯离破坏,相对而言,贮运箱倾斜角度较小,舰船振动产生的剪切应力对粘接界面的影响远小于拉压应力。然而,鉴于发射速率快、准备时间短和共架发射性好的独特优势,近年来世界范围内新入列的海军舰艇大都采用了垂直发射系统,发动机在位于主甲板下方的发射井内长期贮存,受外界环境变化影响较小,拉压应力对粘接界面损伤不大,但相比倾斜式发射系统,立贮式发动机在发射井内竖直贮存,粘接界面受剪切应力影响比较大,振动载荷特别是垂向振动对粘接界面的剪切性能影响就不得不进行考虑。

国内外研究人员针对舰载环境对固体发动机性能的影响作了一定的研究工作[1~4]。Tormey等[5]研究了振动对推进剂药柱结构完整性的影响,结果表明推进剂在振动条件下会发生软化行为从而产生损伤。国内通过采用单向拉伸法和扫描电镜观测法,对定应变HTPB推进剂在振动载荷作用下的细观损伤模式进行了研究,结果表明当高氯酸铵颗粒脱湿到一定程度时,振动载荷的作用会促进高氯酸铵颗粒脱湿,降低固体颗粒的模量增强作用[6]。为了研究应变对复合固体推进剂老化性能的影响,程吉明[7]针对HTPB复合固体推进剂开展了70℃热力耦合加速老化试验,得到了较为理想的试验结果。为研究舰载环境温度对固体发动机药柱的影响,李金飞等[8]对舰载导弹上、下层发射贮运箱内环境温度进行了监测,计算了固体发动机药柱在实测温度载荷下的温度场和应力场,研究表明药柱星尖处应力最大,所造成的损伤最大,上、下层贮运箱内发动机药柱由热应力造成的损伤相差不大。为获得固体发动机装药粘接界面在温度载荷下的损伤分布及其变化规律,邱欣等[9]开展了以载荷大小和载荷角度为变量的粘接试件定载试验,获得了界面承载时间随载荷大小和角度的变化规律。刘文一等[10]建立了舰艇运动模型和所经海区的温度变化模型,采用有限元技术计算了装药在这些载荷下的应力、变形和温度分布,结果表明装药在舰艇振动载荷的作用下,出现了较为严重的应力集中和变形,温度载荷对装药的影响不大。邢耀国等[11]分析了各种海况下舰船摇摆运动对发动机装药形成的载荷,在对发动机装药应力-应变计算的基础上,利用基于耗散能的装药损伤理论,提出了在不同海域执行任务的舰载固体发动机寿命的评估方法。

现有文献中关于舰载环境对固体发动机影响的研究大多集中在推进剂药柱损伤方面,针对界面损伤的研究较少。而根据部队多年来的无损探伤经验发现,舰载发动机的失效模式主要是界面失效[12]。邱欣等虽然针对温度对粘接界面影响做过一定量试验,但与倾斜式发动机界面主要受外界环境影响不同,立贮式发动机更多是由于舰载振动产生的界面剪切应力影响所致。如何评价立贮式发动机粘接界面在不同舰载环境下的损伤特性是新形势下需要重点关注的问题。

本文针对其开展了不同浪级下的界面剪切应力计算,并通过设计振动老化试验,获得了不同振动加速度和不同老化时间下的界面力学性能数据,基于计算和试验结果探索研究了立贮式发动机在某海域连续舰载值班时受舰艇振动载荷影响的装药粘接界面损伤特性。

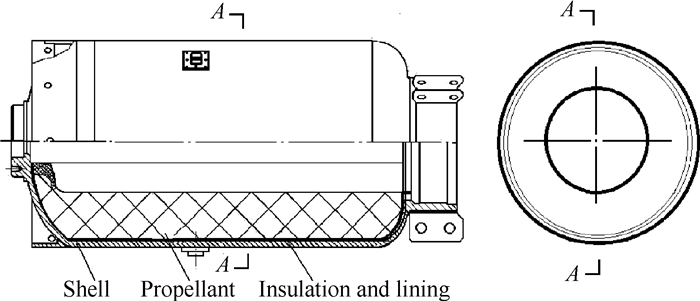

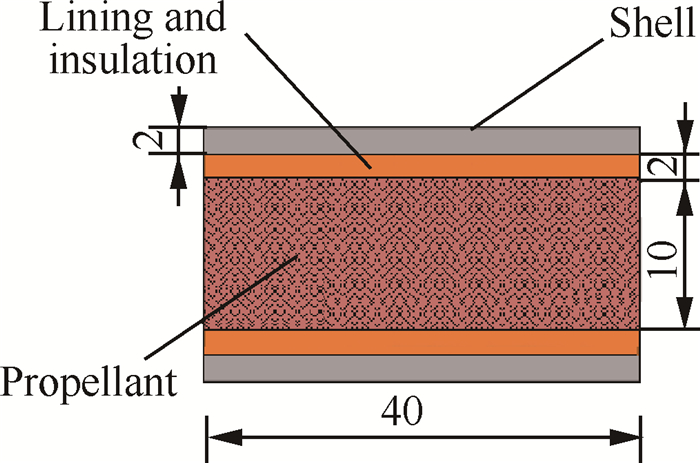

2 基于浪级变化的界面剪切应力计算 2.1 物理模型和计算方法 2.1.1 物理模型研究不同浪级下立贮式发动机界面剪切应力变化规律,探讨舰载值班时发动机装药界面剪切应力与浪级之间的函数关系。发动机具体结构如图 1所示,为舰载立贮式固体发动机,燃烧室由壳体、绝热层、衬层和药柱等组成,药柱采用贴壁浇铸内孔形结构。

|

Fig. 1 Motor structure |

发动机各部分的性能参数如表 1所示。由于推进剂为粘弹性材料,根据文献[13]的研究结果,其模量E(t)用Prony级数表示为

| $ E(t) = 1.79 + 1.65{{\text{e}}^{ - 25t}} + 2.05{{\text{e}}^{ - 2.5t}} + 3.04{{\text{e}}^{ - 0.25t}} + 3.88{{\text{e}}^{ - 0.025t}} $ | (1) |

|

|

Table 1 Material properties |

由于研究只涉及发动机燃烧室侧壁的界面剪切1094推进技术2018年应力变化,根据发动机的构造和相关数据,只对燃烧室柱段进行模拟,考虑到对称性,取燃烧室的四分之一作为计算区域。壳体、衬层和绝热层为弹性材料,采用八节点六面体(三向线性位移)单元,药柱为粘弹性材料,采用三维四节点四面体(线性位移)单元,根据上述划分方法划分网格如图 2所示。

|

Fig. 2 Computational model |

边界条件:假定发动机各粘接界面粘接良好,对各粘接界面间施行绑定约束;假定发动机与发射装置之间固定良好,对其进行刚性约束,使其无相对位移移动;药柱内表面视为自由边界。

初始条件:文献[14]给出了舰船振动随浪级变化的关系,本文根据所述方法分别计算施加2~7级浪级下的舰船振动载荷,计算立贮式发动机界面剪切应力与不同浪级间的变化关系。考虑计算效率,每种浪级载荷施加时间为60s。对界面剪切应力变化幅值进行研究,重力作为常量,不考虑其对应力变化幅值的影响。

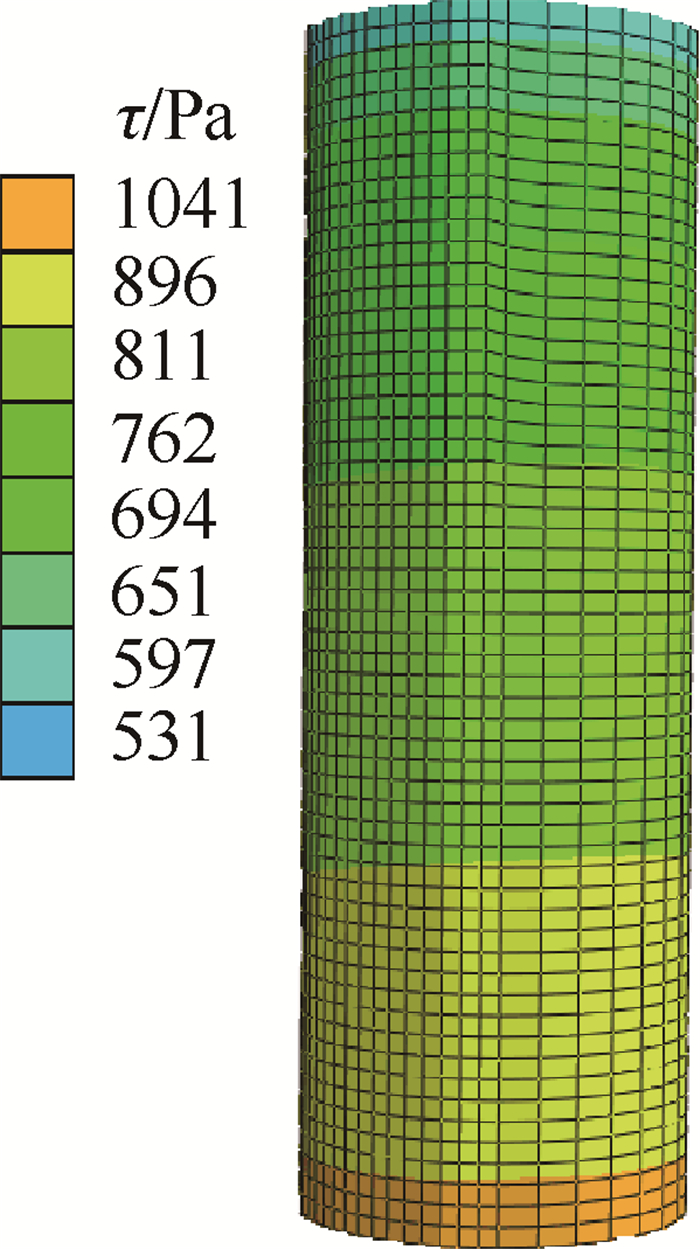

2.2 计算结果与讨论为分析同一时刻发动机自身不同部位的界面剪切应力分布情况,选择4级海况下25s时的界面剪切应力分布如图 3所示。

|

Fig. 3 Shear stress changes at 25s in 4 waves |

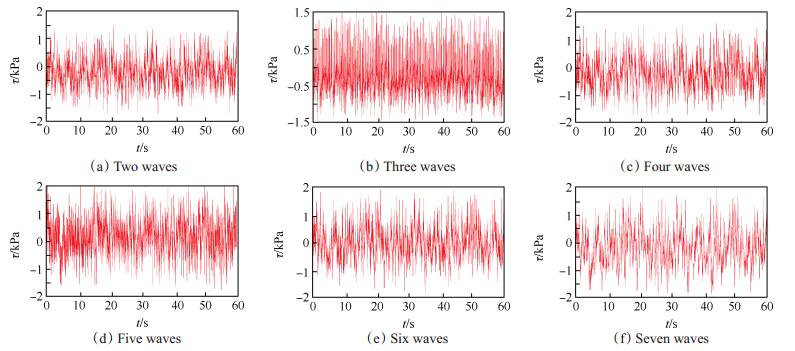

图 3表明,同一时刻发动机界面剪切应力从靠近燃烧室头部处向尾部逐渐增大,在靠近尾部处达到最大。选择界面剪切应力最大点,计算其在不同浪级下的应力变化如图 4所示。

|

Fig. 4 Shear stress changes at different waves |

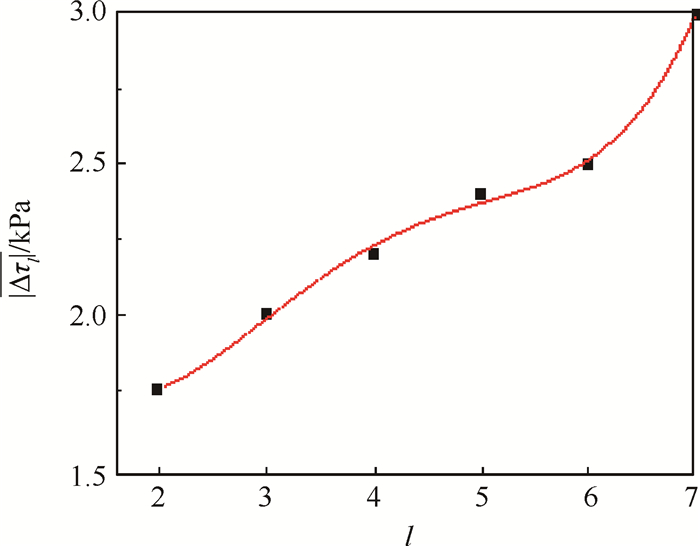

对图 4所示计算数据进行处理,得到平均界面剪切应力变化幅值与浪级的关系如图 5所示。其拟合关系式为

| $ \overline {\left| {\Delta {\tau _l}} \right|} = 9.375{l^4} - 150.69{l^3} + 846.88{l^2} - 1748.41l + 2917.86 $ | (2) |

|

Fig. 5 Relationship between the variation amplitude of average interfacial shear stress and the wave levels |

式中

振动损伤试验用振动台为ES-10-240电动振动系统,其振动频率范围为5~3000Hz,控制精度为1dB。查阅资料发现,固体发动机领域并未有基于界面剪切应力的振动试验标准,本文参考标准QJ 2038.2-91《固体火箭发动机燃烧室界面粘接强度测试方法剪切法》的有关规定设计制作图 6所示粘接试件[15]。

|

Fig. 6 Adhesive specimen(mm) |

试件由壳体、推进剂、衬层和绝热层组成。壳体采用45号钢,绝热层采用J05A绝热层(EPDM),推进剂采用HTPB复合固体推进剂,主要由固体(AP晶体、铝粉)和液体(HTPB,PPG)成分混合固化而成,其中AP含量为70%,铝粉含量为16%。衬层采用B703配方,主要由端羟基聚丁二烯、甲苯二异氰酸酯、癸二酸二异辛酯和邻苯二甲酸二丁酯等组成。衬层是介于壳体和推进剂之间的一层粘弹性过渡层,能够有效缓解固体火箭发动机在贮存和使用过程中产生的应力。粘接试件所用材料及不同材料间的粘接工艺均与实际立式贮存发动机一致。

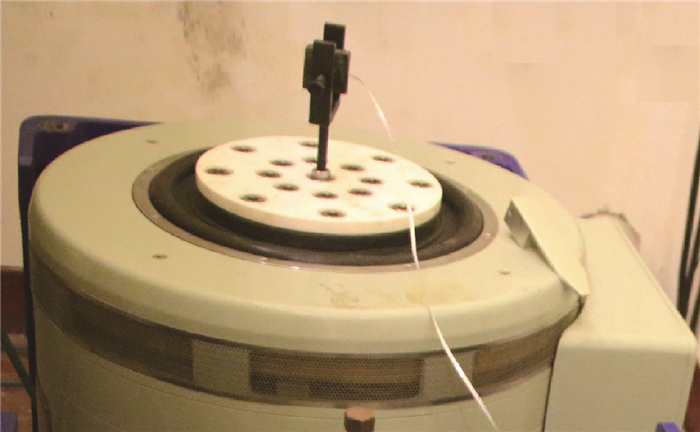

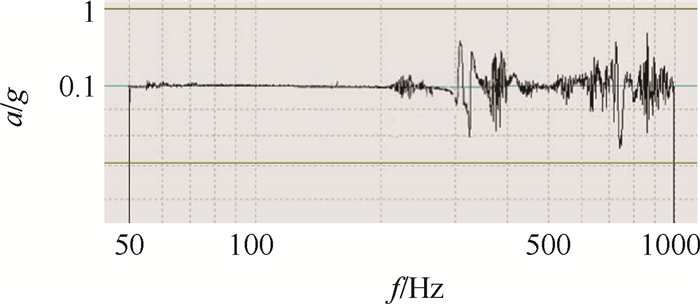

为保证载荷施加方式与发动机实际承受载荷一致,本文参照实际立贮式发动机在发射井中的侧壁固定方式,设计的试验夹具及试件固定方法如图 7所示。夹具通过壳体侧壁对试件进行固定,同时采用对称结构保证夹具与试件安装好后重心与振动台台面重心重合,另外,为避免产生共振现象影响载荷传递的准确性,采用正弦扫频试验法对夹具的固有频率进行验证,正弦扫频测试条件为:50~1000Hz,0.2g,10ct/min。测试夹具振动曲线如图 8所示。

|

Fig. 7 Fixture and fixed method |

|

Fig. 8 Vibration curve of fixture |

从实际夹具振动曲线看,夹具安装后的固有频率在300Hz左右,为防止共振现象发生,后续试验方案最大加载频率必须低于300Hz。

3.2 试验方案设计设计了不同加速度下的振动试验,对立贮式固体发动机连续舰载值班过程中的界面振动损伤情况进行研究。振动加速度值参照舰船运动过程中立贮式固体发动机的界面剪切应力值确定。根据式(2)计算可知,不同浪级时界面平均剪切应力变化幅值如表 2所示,其中

|

|

Table 2 Average shear stress amplitude at different wave levels |

根据标准QJ 2038.2-91《固体火箭发动机燃烧室界面粘接强度测试方法剪切法》制作的粘接试件推进剂质量约为27.2g,其受力面积为16cm2。其振动加速度值可由式(3)和式(4)确定

| $ \left| {{F_l}} \right| = \overline {\left| {\Delta {\tau _l}} \right|} S $ | (3) |

| $ {a_l} = 2\left| {{F_l}} \right|/m $ | (4) |

式中m表示粘接试件中推进剂质量,其值为27.2g,S表示推进剂受力面积,其值为16cm2。|Fl|表示不同应力对应的剪切力变化变化幅值。al表示相应的振动加速度。通过计算可知,2~7级浪级下对应的粘接试件振动加速度分别为20g,24g,26g,29g,30g以及36g。

粘接试件振动频率的选择与发动机实际舰载振动频率一致。文献[6]对舰船的振动数据进行了监测,得到舰船运行过程中舰载发动机的振动频率基本为0.2Hz左右。假定舰载立贮式固体发动机在0.2Hz频率振动情况下连续舰载值班一年,则其振动次数为365×24×3600×0.2=6.3072×106次。考虑振动台实际使用限制,拟定振动台每天工作时间为半个小时,连续工作60d。即振动老化时间与连续舰载值班时间的关系为

| $ t' = \frac{{60}}{{365}}t $ | (5) |

式中t′表示粘接试件振动时间,t表示立贮式发动机连续舰载值班时间,一年按365d计算。

为保持粘接试件与固体发动机连续舰载值班一年的实际振动次数一致,经计算需设定振动台振动频率为60Hz。

因此,分别开展20g,24g,26g,29g,30g以及36g加速度下的6组振动损伤试验,各组试件振动时间均为60d,其中每隔10d每组取5个试件用于装药界面最大剪切应力强度测试,取平均值。试验过程中振动台振动频率为60Hz,周围温度和湿度环境保持不变,装药界面最大剪切应力强度测试采用万能材料试验机根据标准QJ 2038.2-91《固体火箭发动机燃烧室界面粘接强度测试方法剪切法》的规定执行。

3.3 试验结果分析由于试验量较大,试验需分批进行,为保证每批试样不受试验环境变化的影响,对测试数据进行无量纲化处理,经处理后的最大界面剪切应力强度表示为

| $ {\eta _\tau } = {\tau _{\text{m}}}(t')/{\tau _{\text{m}}}^0 $ | (6) |

式中ητ无量纲化的最大界面剪切应力强度,τm(t′)为老化t′天后的界面最大剪切应力强度,τm0为初始时刻的最大界面剪切应力强度。

表 3为粘接试件在不同振动加速度作用下的试验过程中界面最大剪切应力强度值。

|

|

Table 3 Vibration aging test data |

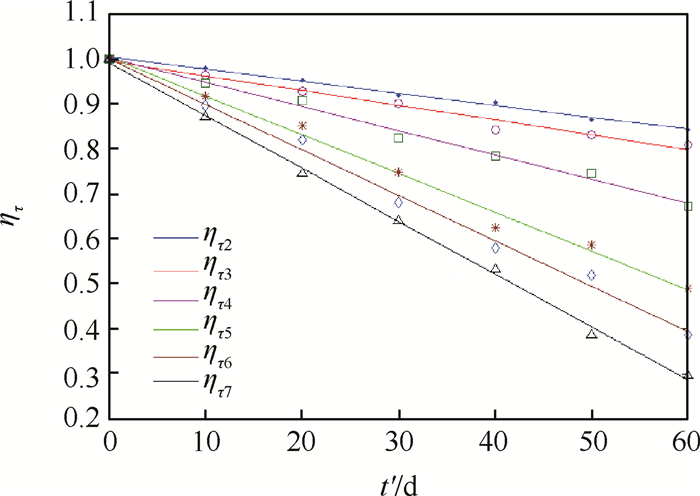

从表 3可以看出,在只考虑振动条件下,舰载值班时间相同,界面最大剪切应力强度随着浪级的增大下降越来越明显。对不同振动加速度作用下的界面最大剪切应力强度值随振动时间变化进行线性拟合,得到如图 9所示曲线。

|

Fig. 9 Relationship between interfacial maximum shear stress intensity and aging time |

图 9表明,同一浪级下,界面最大剪切应力强度与振动时间呈线性关系,其具体拟合参数如表 4所示,其中ητl表示l浪级下无量纲处理后的最大界面剪切应力强度。

|

|

Table 4 Fitting formulas under different vibration conditions |

根据数值计算和试验数据,对立贮式固体发动机在某海域长期连续舰载值班的损伤特性进行研究。海浪的大小一般用有义波高H1/3进行衡量,所谓有义波高,即把实测的波高按照大小依次排列,取最大1/3的平均值。Wah[16]针对世界各海区的有义波高进行了统计分析,其中该海域全年的有义波高分布概率如表 5所示。国际上通常根据有义波高将海浪等级划分如表 6所示。

|

|

Table 5 Distribution probability of H1/3 |

|

|

Table 6 Grade division |

根据表 5和表 6数据,对该海域的有义波高进行浪级概率计算,结果如表 7所示。由表 7可知,发动机在该海域连续值班过程中,其界面最大剪切应力强度为

| $ {\eta _\tau } = {\text{ }}21.95\% {\eta _\tau }_2 + {\text{ }}27.44\% {\eta _\tau }_3\\ + {\text{ }}23.80\% {\eta _{\tau 4}} + 15.77\% {\eta _\tau }_5 + {\text{ }}7.8\% {\eta _{\tau 6}} + {\text{ }}3.24\% {\eta _\tau }_7 $ | (7) |

|

|

Table 7 Wave levels probability calculation |

因此,从界面最大剪切应力强度的变化角度分析,值班过程中发动机受振动影响造成的损伤为

| $ D = \frac{{{\eta _{{\tau _0}}} - {\eta _\tau }}}{{{\eta _{{\tau _0}}}}} $ | (8) |

对式(5),式(7)和式(8)进行处理,可得

| $ D = 6.5 \times {10^{ - 4}}t - 4.68 \times {10^{ - 4}} $ | (9) |

从式(9)可以看出,立贮式固体发动机在该海域连续舰载值班过程中,给定条件下振动载荷对发动机界面损伤的影响与发动机连续舰载值班时间成线性关系。根据式(9)计算得出,立贮式固体发动机在该海域连续舰载值班一年受振动影响损伤值至少增加23.68%。

5 结论通过本文研究,得到以下结论:

(1)计算了立贮式固体发动机在不同浪级下的界面剪切应力变化规律,得到了基于浪级变化的界面剪切应力变化模型:

(2)针对不同浪级对应的界面剪切应力变化幅值,开展了相应加速度下的定频振动试验,得到了界面最大剪切应力强度值随振动时间的变化规律。在只考虑振动条件下,舰载值班时间相同,界面最大剪切应力强度随着浪级的增大下降越来越明显;同一浪级下,界面最大剪切应力强度与振动时间呈线性关系。

(3)推导了立贮式固体发动机在某海域舰载值班时振动载荷对粘接界面损伤影响的数学表达式,并计算得出立贮式固体发动机在某海域连续舰载值班一年,受振动载荷影响损伤值至少增加23.68%。

| [1] |

Kuhlmann T L, Peeters R L, Bills K W, et al. Modified Maximum Principal Stress Criterion for Propellant Liner Bond Failures[J]. Journal of Propulsion and Power, 1987, 3(3): 235-240. DOI:10.2514/3.22979

(  0) 0) |

| [2] |

Herb Chelner, Jim Buswell, Dan Evans. Embedded Sensors for Monitoring Solid Propellant Grains[R] AIAA 2005-4362.

(  0) 0) |

| [3] |

王玉峰, 李高春, 王晓伟. 固体火箭发动机海洋环境下的贮存及寿命预估[J]. 火炸药学报, 2008, 31(6): 87-90. (  0) 0) |

| [4] |

Thangjitham S, Heller R A. Stress Response of Rocket Motors to Environmental Thermal Loads[J]. Journal of Spacecraft and Rockets, 1986, 23(5): 519-526. DOI:10.2514/3.25839

(  0) 0) |

| [5] |

Tormey J F, Britton S C. Effect of Cycle Loading on Solid Propellant Grain Structure[R]. AIAA 63-1770.

(  0) 0) |

| [6] |

李金飞, 黄卫东, 李高春, 等. 振动载荷对定应变HTPB推进剂力学性能影响[J]. 推进技术, 2016, 37(2): 372-377. (LI Jin-fei, HUANG Wei-dong, LI Gao-chun, et al. Effects of Vibration Load Mechanical Properties of HTPB Propellant with Constant Strain[J]. Journal of Propulsion Technology, 2016, 37(2): 372-377.)

(  0) 0) |

| [7] |

程吉明, 李进贤, 侯晓, 等. HTPB推进剂热力耦合老化力学性能研究[J]. 推进技术, 2016, 37(10): 1984-1990. (CHENG Ji-ming, LI Jin-xian, HOU Xiao, et al. Aging Mechanical Properties of HTPB Propellant under Thermal-Mechanical Coupled Condition[J]. Journal of Propulsion Technology, 2016, 37(10): 1984-1990.)

(  0) 0) |

| [8] |

李金飞, 黄卫东, 李瑞亮. 基于实测舰载环境温度的固体发动机药柱累积损伤分析[J]. 四川兵工学报, 2012, 33(10): 7-9. DOI:10.11809/j.issn.1006-0707.2012.10.004 (  0) 0) |

| [9] |

邱欣, 李高春, 张春龙, 等. 基于主应力的固体火箭发动机界面累积损伤分布研究[J]. 固体火箭技术, 2014, 37(4): 346-351. (  0) 0) |

| [10] |

刘文一, 焦冀光. 舰载环境对固体发动机装药影响分析[J]. 弹箭与制导学报, 2015, 35(6): 80-86. (  0) 0) |

| [11] |

邢耀国, 曲凯, 许俊松, 等. 舰船摇摆条件下固体火箭发动机舰载寿命预估[J]. 推进技术, 2011, 32(1): 32-35. (XING Yao-guo, QU Kai, XU Jun-song, et al. Life Prediction of Shipborne Solid Rocket Motor under the Ship Swing Motion[J]. Journal of Propulsion Technology, 2011, 32(1): 32-35.)

(  0) 0) |

| [12] |

李鹏. 基于工业CT的固体火箭发动机装药脱粘修复技术研究[D]. 烟台: 海军航空工程学院, 2015.

(  0) 0) |

| [13] |

张春龙. 固体发动机粘接界面受载状态监检测技术与方法研究[D]. 烟台: 海军航空工程学院, 2015.

(  0) 0) |

| [14] |

曲凯. 舰载固体火箭发动机疲劳损伤研究[D]. 烟台: 海军航空工程学院, 2011.

(  0) 0) |

| [15] |

冯建时. 固体火箭发动机燃烧室界面粘接强度测试方法[S]. 中华人民共和国航空航天工业部, QJ 2038. 2-91, 1991.

(  0) 0) |

| [16] |

Wah T L. Global Wave Statistics for Structaral Design Assessments[R]. ADA-286856.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39