2. Institute for Flight Propulsion,Technique University of Munich,Munich 85748

2. Institute for Flight Propulsion, Technique University of Munich, Munich 85748

在当今的液体火箭发动机中,有三种主要的推进剂组合方式:液氧/液氢,肼/四氧化二氮以及液氧/煤油。其中,液氧/液氢组合的比冲是最高的,但是液氢的低密度意味着需要更大的贮箱,极低的沸点也使得液氢难以长时间储存。肼/四氧化二氮最大的优势在于可以自燃以及储存方便,但其有毒的特性使得这种组合越来越没有前景,比冲也偏低。液氧/煤油以其低成本、低污染和相对较高的比冲在近几十年得到了广泛应用,前苏联和美国已经成功应用的火箭发动机包括:F-1,NK-33,RD-180,都采用了液氧/煤油推进剂组合。如今,猎鹰9,宇宙神5,天顶号,联盟号火箭仍然采用的是液氧煤油火箭发动机。但近年来,液氧/甲烷推进剂组合已经显示出比液氧/煤油更好的应用前景,原因在于:大推力液氧煤油发动机通常采用再生冷却方式,煤油的结焦温度(590K)限制对冷却衬套的温度控制提出了严格要求,因此几乎所有的高压液氧煤油推力室都采用了膜冷却的方法以控制衬套壁温。对于甲烷来说,其结焦温度达到970K,远高于煤油[1],有可能采用较少的液膜量达到控制衬套温度的目的。液氧/甲烷组合的比冲也较液氧/煤油高,而且甲烷热导率和比热均高于煤油,而粘性低于煤油,这些物性对比都使得甲烷比煤油有更好的冷却性能。总之,从系统的观点出发,尽管甲烷的密度低于煤油,但仍然具有很好的应用前景,尤其对于可重复使用发动机[2]。

欧美国家已经开展了不少关于液氧/甲烷组合的项目研究[3, 4],美国空间探索公司的以液氧/甲烷为推进剂的猛禽发动机甚至已经开始了热试车。但到目前为止,液氧/甲烷火箭发动机都还没有任何飞行记录,表明仍有很多技术难题亟待解决,液氧甲烷燃烧室壁面的传热特性就是一个重要问题。

燃烧室是液体火箭发动机中最重要的部件之一,燃烧热释放的轴向分布对于壁面的热载荷和壁温有重要影响,并且最终影响预期结构寿命。因此,准确预测壁面热流和壁温对于燃烧室设计有重要意义,有研究表明,在液体火箭发动机中,壁温预测偏差40K,结构寿命预测会偏差多达50% [5]。在热流测试的研究中,热沉燃烧室是一种常用的方式。而热流测量有直接测量和间接测量两种方法。直接测量就是把热流计安装在燃烧室内壁面上进行测量,Locke利用戈登式热流计对液氧甲烷单喷嘴燃烧室进行了热流测量[3],Marshall也利用戈登式热流计对气氧气氢单喷嘴燃烧室进行了热流测量[6],但该方法要求热流计的热流感应面与壁面型面保持一致,制造安装工艺要求较高,尤其对于圆形燃烧室;间接测量就是利用燃烧室的壁温按照导热方程进行反推获得热流,Locke利用布置在燃烧室壁面的同轴热电偶温度数据,分别基于稳态和非稳态假设反推了壁面热流[3],Cai利用距离燃烧室内壁面8mm的测点温度数据,基于非稳态导热方程反算了内壁面温度和热流[7]。在燃烧室壁面热流的数值模拟方面,Tucker采用LES方法,结合有限速率反应模型,对气氧气氢单喷嘴燃烧室开展了数值模拟,所得壁面热流分布与试验吻合较好,但其计算量很大,网格数量达2.55亿[8],Tucker采用稳态RANS,结合有限速率反应模型,基于二维轴对称假设,对同一个燃烧室开展数值模拟,热流与试验吻合程度可接受[8],Zhukov对带多孔喷注器的液氧液氢燃烧室开展了数值模拟,采用RANS和涡耗散反应模型,热流结果与试验吻合较好[9]。

本文针对一个气氧甲烷单喷嘴燃烧室开展了壁面热流试验测量和相应的数值模拟研究,详细介绍了如何从壁温反推获得热流,对数值模拟和试验结果进行了分析。

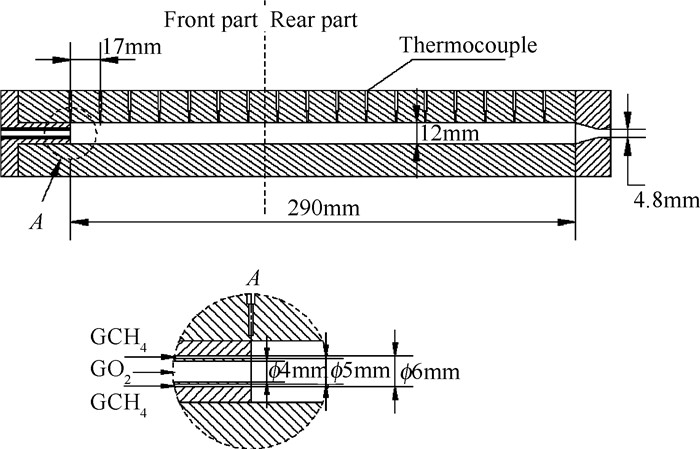

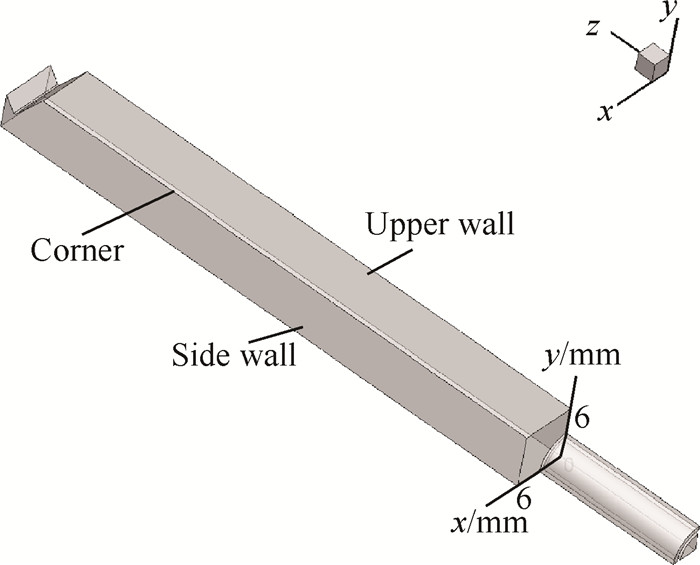

2 试验方法及数据处理试验是在慕尼黑工业大学飞行推进实验室进行的。试验装置包含一个同轴剪切喷嘴,一个矩形截面燃烧室和一个尾喷管,喷管喉部截面也是矩形。喷管收缩比为2.5,这样燃烧室内马赫数约0.25,与典型的发动机工作条件类似。同轴剪切喷嘴与喷注面平齐安装,无缩进。燃烧室和喷嘴的结构尺寸如图 1和表 1所示。

|

Fig. 1 Sketch map of combustion chamber and injector |

|

|

Table 1 Dimensions of combustion chamber and injector |

气氧从喷注器内通道进入燃烧室,质量流量为45g/s,喷注温度为269K,气甲烷从喷注器外通道进入,质量流量为17g/s,喷注温度为278K。质量流量是由供应管路上游的声速喷嘴保证的。燃烧室长度290mm,没有附加的冷却措施,属于热沉燃烧室,因此试验只能持续几秒钟。燃烧室的材料是无氧铜。燃烧室名义室压为2MPa。燃烧时间为3s,因此燃烧室固壁中的导热是非稳态的。试验工况条件如表 2所示。

|

|

Table 2 Operating condition of the test case |

在燃烧室上壁沿轴向均匀布置了17个热电偶,两两间隔为17mm,第一个热电偶轴向位置与喷注面一致。所有热电偶距离燃烧室内壁面的距离均为1mm。另外,还沿轴向布置了多个压力传感器以测量燃烧室压力分布,压力传感器测压范围0~2.5MPa,精度0.5%,采样频率150Hz。有关试验台的更多信息可以参考文献[10]。

燃烧室壁面热流是通过数值热传导方法从燃烧室壁温数据反推得到的。具体过程:点火时刻定义为t=0s。整个燃烧室初始温度场是通过对各测温点数据进行插值得到的。猜测初始时刻的壁面热流分布,作为边界条件,再结合初始条件,求解非稳态导热方程(1)可以计算获得下一时刻的燃烧室温度场。

| $ \frac{{\partial T}}{{\partial t}} = a\left( {\frac{{{\partial ^2}T}}{{\partial {x^2}}} + \frac{{{\partial ^2}T}}{{\partial {y^2}}} + \frac{{{\partial ^2}T}}{{\partial {z^2}}}} \right) $ | (1) |

式中T为温度,K;t为时间,s;a为热扩散率,m2/s。

将计算获得的该时刻测点温度与试验测得的测点温度进行对比,反复修正给定的壁面热流,直到计算获得的测点温度数据与试验相符。修正公式为

| $ q' = q\left( {{T_{{\rm{test}}}}-{T_0}} \right)/\left( {{T_{{\rm{cal}}}}-{T_0}} \right) $ | (2) |

式中q'为修正值,q为上一次的修正值,Ttest为试验测点温度值,Tcal为计算测点温度值,T0为该时间步的初始温度值。

收敛后的温度场可以作为下一时间步的初始条件,依然进行热流猜测-修正,以此类推就可以获得每一时刻的燃烧室壁面热流分布。值得注意的是,由于每个轴向位置只有一个热电偶,所以在每个轴向位置认为热流是周向均匀的。

实际上,在每一个时间步的计算中,为了得到准确的结果,需要考虑燃烧室轴向导热,这样就变成了一个多目标追踪问题,各轴向位置的热流就是目标。但是,如果不考虑轴向导热,就会简化成一个个单目标追踪问题,求解将会比较容易。而且,还可以将不考虑轴向导热时获得的热流结果作为考虑轴向导热时的热流边界条件,也能大大加速计算的收敛。由于燃烧室截面是矩形的,所以当不考虑轴向导热时计算是二维的,考虑轴向导热时计算是三维的。

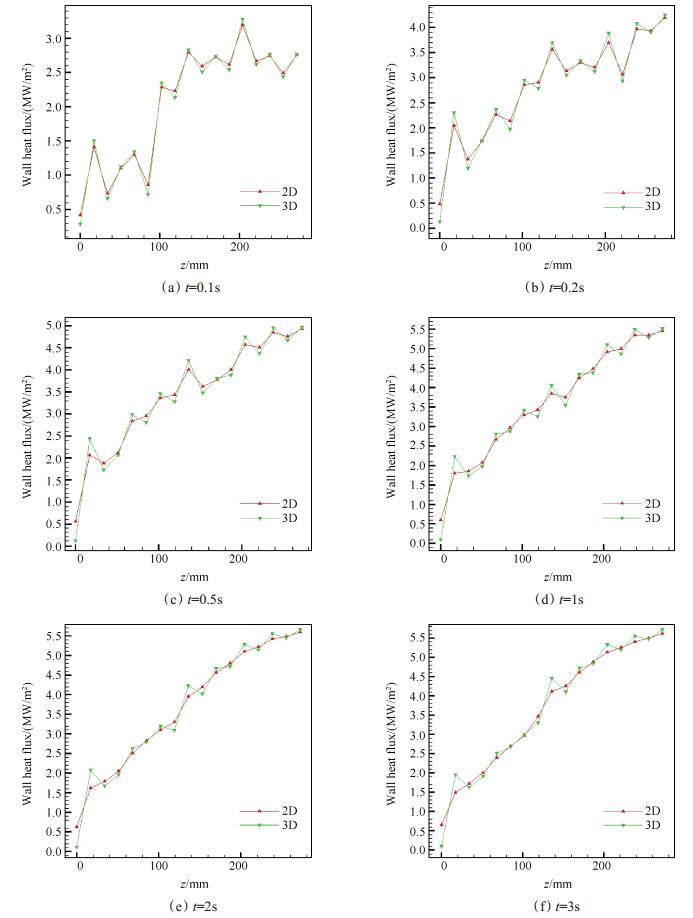

图 2给出了2D和3D情况下不同时刻沿轴向的热流分布曲线。Z=0mm代表喷注面的轴向位置。由图可见,在每一时刻,2D和3D的热流沿轴向变化趋势一致,仅在数值上略有差别。这表明对于初步的分析,2D的结果也是可接受的,而且在计算速度上相比3D有明显优势。

|

Fig. 2 Comparsion of heat flux profiles for 2D and 3D cases at different time |

在热流计算过程中,燃烧室壁材料无氧铜的热物性数据来源于德国铜材料研究中心。物性数据见表 3。

|

|

Table 3 Thermal characteristics of Cu-HCP |

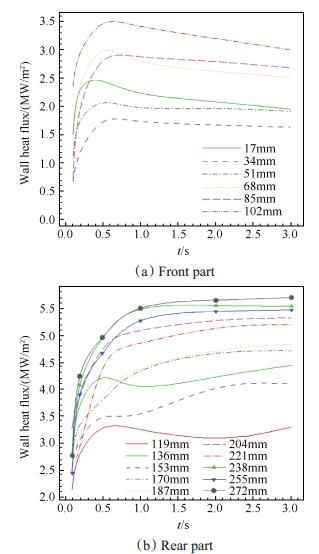

图 3给出了不同轴向位置的热流随时间变化曲线。对于燃烧室前半部分(z≤102mm),在点火后的200ms内,热流迅速上升,之后增速放缓,大约在200~300ms之间达到峰值,随后略有下降;对于燃烧室后半部分(z≥153mm),热流在点火后的短时间内也急速上升,之后缓慢增长,约在1s后,热流趋于稳定;而对于燃烧室中间部分,热流随时间变化则兼具前、后部分的特征。

|

Fig. 3 Heat fluxes vary with time at each axial position |

在燃烧室点火后,化学反应导致的热释放使燃烧室气体温度突然升高,壁面温度和热流也突然增加。随着时间流逝,燃烧室内壁面温度持续增加,而燃气和壁温之间的温差减小。对于燃烧室前半部分,由于燃烧不充分,燃气温度较低,因此,过了点火阶段后,壁温继续上升,燃气和壁温温差下降相对较为明显,故热流呈下降趋势。而对于燃烧室后半部分,燃烧已经完成,热释放完全,燃气温度超过3000K,而根据计算,燃烧室后半部分内壁温度在点火1s后增加不超过70K,可见燃气与壁面温差变化很小,所以热流在1s后呈平稳趋势。另外,燃烧室后半部分温度较高,前半部分温度较低,这种轴向导热作用也促使燃烧室前半部分燃气与壁温温差减小。

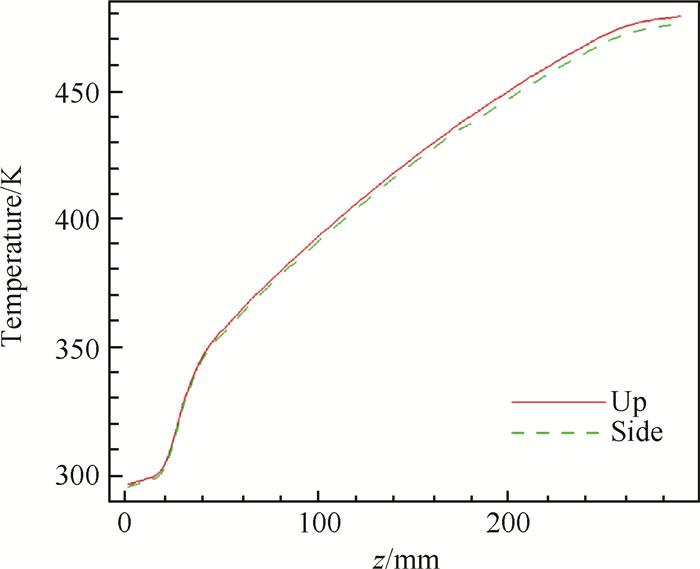

为了验证数值模拟方法,本文还开展了燃烧室的流动燃烧仿真计算,以期对比仿真与试验的热流分布结果。仿真计算中,以t=3s时刻的内壁面温度分布作为边界条件,图 4给出了该时刻的内壁面温度分布,由于上壁和侧壁的厚度不同,温度分布略有差异。

|

Fig. 4 Axial wall surface temperature profile at 3s |

对该燃烧室的数值模拟是基于ANSYS Fluent软件开展的。国内外对气气燃烧的流场模拟结果表明,稳态RANS配合适当的湍流化学反应模拟可以有效预测燃烧室流动和壁面热流[11~13]。

3.1 计算域和边界条件文献[14]指出二维计算域模拟三维湍流流动有本质上的缺陷,另外由于燃烧室横截面为矩形,二维假设必将在很大程度上忽略角涡流动的影响,故本文计算采用三维计算域。计算域包括喷注通道,燃烧室和喷管。为了更准确地模拟推进剂的喷注状态,计算域保留了整个80mm长的喷注通道。同时为了减少计算量,取四分之一模型,在分割面上都采用了对称边界条件。在上壁面和侧壁面给定如图 4所示的温度分布。入口为质量流量边界,按照表 2分别给定气氧和气甲烷的质量流量和温度,出口为压力边界,设置为一个大气压。图 5给出了计算域示意图,由于计算域长径比比较大,为了更好地展示,在示意图中将计算域在轴向进行了压缩,压缩因子为0.2。

|

Fig. 5 Computational domain |

本文采用标准k-ε模型模拟湍流。湍流施密特数取0.7,湍流普朗特数取0.85。采用涡耗散概念模型(EDC model)模拟湍流和化学反应的相互作用,该模型可以考虑详细的化学反应机理。本文中,采用了文献[15]提出的14组分18步甲烷与氧化学反应机理。

3.3 热物性考虑到燃烧室的压力和温度,采用理想气体状态方程来描述气体状态。对于多组分混合气体的物性则采用质量分数平均的方法处理。

3.4 壁面处理壁面边界层处理方法及网格对于壁面传热预测有重要影响。在本文中,采用了增强型壁面函数来求解边界层,在整个燃烧室壁面,第一层网格高度均为1μm,保证对应的y+在1左右。

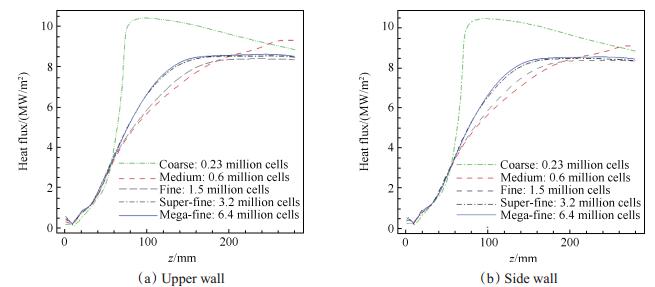

3.5 网格无关性验证由粗到细用了5套网格来进行网格无关性验证,网格数量从23万到640万,网格类型为六面体结构化网格。5套网格按数量从少到多分别以Coarse(1号)、Medium(2号)、Fine(3号)、Super-fine(4号)和Mega-fine(5号)标记。在进行网格无关性验证的过程中,保持网格整体结构不变,仅在x,y,z三个方向上同时加密以改变网格数量,此外,5套网格均保持壁面第一层网格高度为1μm。

图 6给出了不同网格对壁面热流分布的影响。图中分别给出了上壁面(x=0mm)和侧壁面(y=0mm)的热流分布曲线。从图中可以看出,1号和2号网格的热流计算结果在热流变化趋势和数值上都明显与后三者不同,3号网格在热流变化趋势上与后两者较为一致,但在数值上有所差别,而4号和5号网格的热流计算结果仅有很小的差别,由此,网格无关性得以验证。

|

Fig. 6 Heat flux profiles along the axial direction for different mesh sizes |

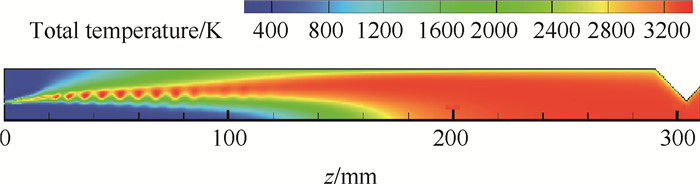

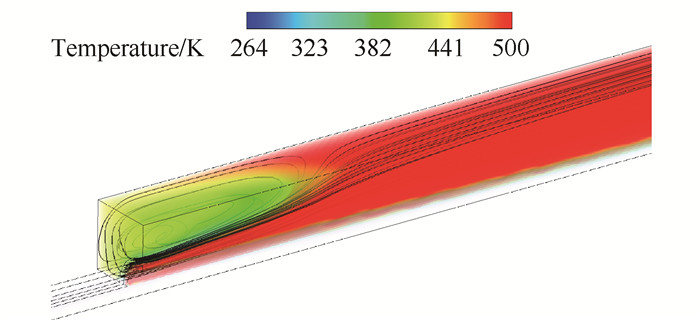

图 7给出了燃烧室纵截面的总温分布云图。由于燃烧室长径比过大,为了更好地显示,将云图在y轴方向拉伸了4倍。从图中可以看出,在同轴剪切喷嘴出口端面处存在一个小的高温区,形成火焰的发源。火焰由此向下游发展,反应区域也逐渐扩大。从云图中可以看出,喷注面下游温度场明显受到内外喷嘴气流的强剪切作用所形成的涡的影响。化学反应产生的高温燃气同时向壁面和中心扩散,火焰向中心的发展较为缓慢,高温燃气到达中心的位置即火焰长度大约为燃烧室长度的一半。在高温燃气向壁面扩散的过程中,壁面也形成了温度相对较低的边界层,随着高温燃气越来越接近壁面,低温边界层逐渐收缩,从大约z=160mm起,低温边界层基本维持恒定的厚度。很明显,火焰的发展过程以及壁面边界层对壁面热流分布有重要影响。另外,采用CEA计算的平衡状态下火焰绝热温度为3458K。该值会因为热物性数据的选取和包含的组分不同有略微变化,但它表征了燃烧过程中可能达到的最高温度,可以作为评判仿真模拟准确性的重要参考。本文模拟得到的最高温度为3520K,与上述CEA计算值较为接近。

|

Fig. 7 Total temperature distribution in the combustion chamber |

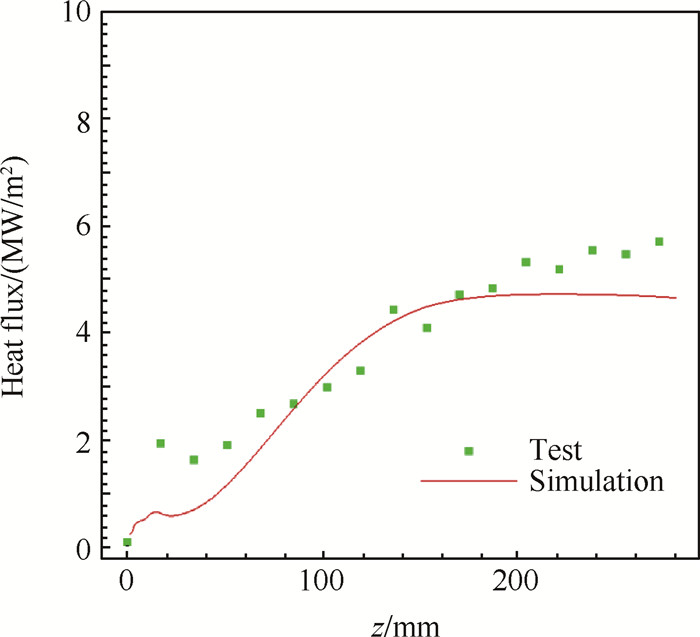

图 8给出了试验和仿真的热流分布对比。前文已经提到,在试验数据处理过程中获得的每个轴向位置的热流值是在周向均匀的假设上获得的,因此此处用作对比的仿真热流值也是在周向经过了面积平均的值。从试验热流值分布来看,热流在喷注面附近突然上升,然后略为下降,随后逐渐爬升,在燃烧室后半部分则呈现相对平坦的变化趋势,最大热流是5.7MW/m2。对比可见,大体上,仿真热流与试验热流呈现相似的变化趋势,尤其是仿真结果也捕捉到了近喷注面区域的热流峰值,而且峰值位置与试验结果非常接近,但是热流峰值在数值上与试验值有较大差别。热流峰值的形成很可能与近喷注面区域的强回流结构有关。从图 7来看,可能是较多的冷气在参与回流,但实际上可能有更多的高温燃气参与了回流,所以造成仿真热流峰值较低。在燃烧室中部,仿真热流值与试验值较为接近,而在燃烧室后部(z>160mm),仿真热流基本维持恒定,与图 7中恒定厚度的低温边界层相对应。但是仿真获得的最大热流值为4.73MW/m2,略低于试验热流值,最大热流值偏差17%。

|

Fig. 8 Heat flux comparison between test and simulation |

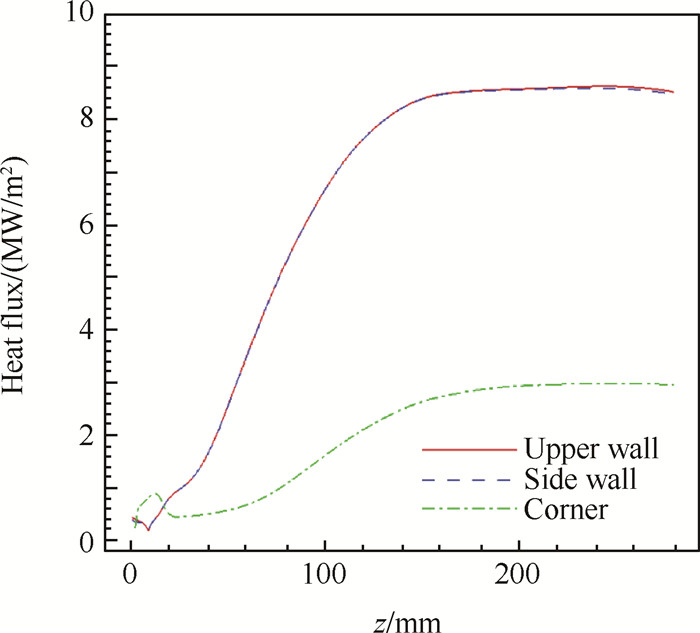

为了更好地展现方形燃烧室对周向热流分布的影响,图 9给出了燃烧室上壁面、侧壁面和顶角沿轴向的热流分布。上壁面和侧壁面分别对应x=0mm和y=0mm的直线,而顶角定义为在上壁面上距离侧壁面0.1mm的直线,即上壁面上x=5.9mm的直线。由图可见,上壁面和侧壁面的热流分布曲线几乎重合,除了燃烧室末端,这可能是二维喷管引起的。而顶角附近的热流则明显低于上壁面和侧壁面。

|

Fig. 9 Heat flux profiles at different positions |

图 10给出了以燃气温度场为背景的近喷注面区域的三维流线图。从图中可以清晰地看出近喷注面区域的强回流结构。图中燃气温度的最大值限定为500K,是为了更好地展现回流区域的温度梯度。从流场结构来看,强漩涡的卷吸作用把中心区域的热燃气带向壁面,热燃气与壁面最早的接触点对应于图 8所示的热流峰值位置。这类似于射流冲击换热现象。

|

Fig. 10 Velocity vector of the flow field with the temperature background |

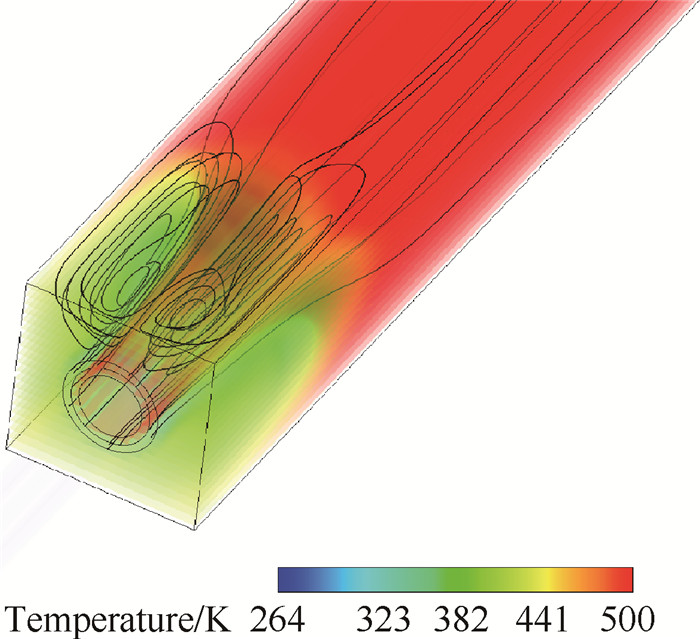

为了验证图 10所示的对称边界是否对漩涡的发展有阻碍作用,本文进行了全尺寸模型的仿真计算,全尺寸模型的网格以4号网格为基础复制而成。图 11给出了全尺寸模型下的近喷注面区域三维流线图,为清楚起见,仅显示了上半部分的流线。由图可见,图 10中的对称面两侧各有一个漩涡,两个漩涡结构基本呈对称分布,因此基本可以认为四分之一模型的对称边界没有对近喷注面漩涡结构造成明显影响。

|

Fig. 11 Velocity vector of the flow field on the full size model |

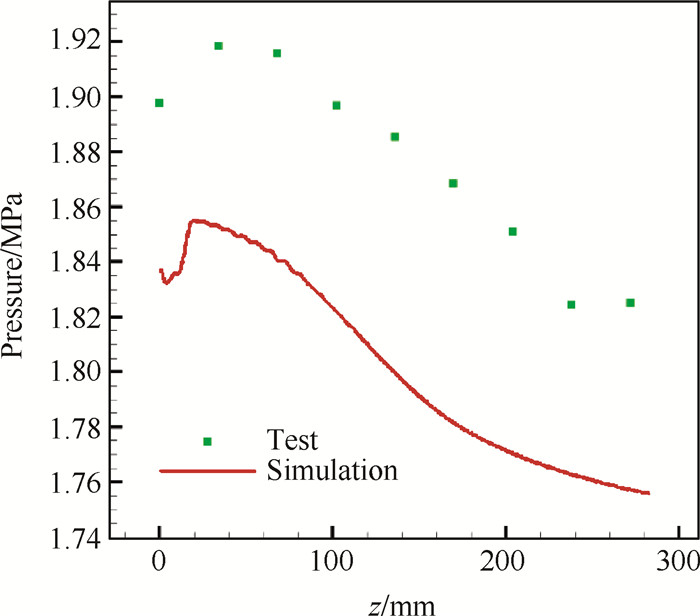

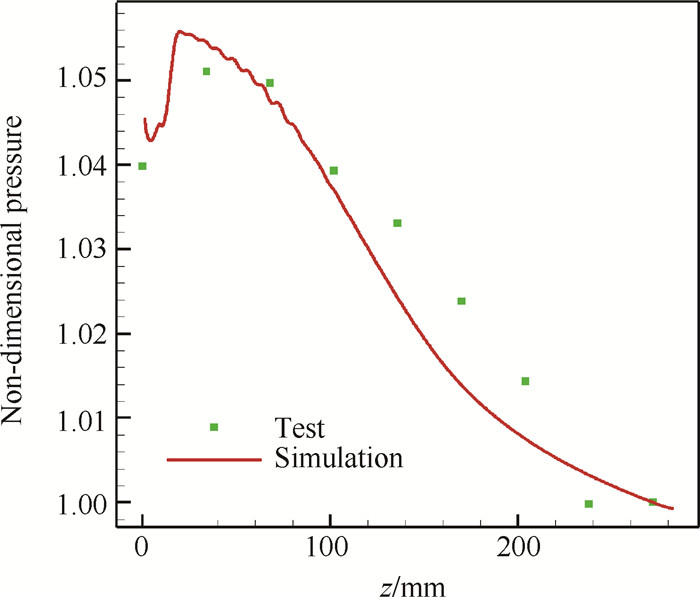

除了热流分布,本文对比了仿真和试验获得的燃烧室压力沿轴向的分布。从图 12所示的对比曲线来看,仿真获得的压力值较试验值低约4%~5%,根据热流与室压关系式q∝p0.8,仿真热流值也低于试验值,与图 8反映的结果也一致。为了更好地对比仿真和试验结果,将仿真和试验的压力值分别进行无量纲化,如图 13所示。无量纲化的方法为

|

Fig. 12 Pressure comparison between test and simulation |

|

Fig. 13 Normalized pressure comparison |

| $ p' = p\left( z \right)/{p_s} $ | (3) |

式中p'为无量纲压力值,p(z)为沿z轴方向的仿真或试验压力值,ps为z=272mm处的仿真或试验测点压力值。

由图 13可见,从趋势上看,仿真获得的压力分布曲线和试验结果较为吻合,但峰值位置略有差异。

5 结论本文开展了单喷嘴气氧甲烷模拟燃烧室的壁面热载荷研究,得到以下结论:

(1)本文采用的数值模拟方法在一定程度上是能够预测流动和燃烧过程的,最大热流值偏差17%。

(2)仿真结果在定量上与试验结果有所偏差,可能是试验测试过程中,在燃烧室每个轴向位置上,周向仅布置了一个热电偶,在反推热流数据的过程中只能按照热流周向均匀处理,与真实状态有偏差。

| [1] |

Liang K M, Yang B E, Zhang Z L. Investigation of Heat Transfer and Coking Characteristics of Hydrocarbon Fu-els[J]. Journal of Propulsion and Power, 1998, 14(5): 789-796. DOI:10.2514/2.5342

(  0) 0) |

| [2] |

Burkardt H, Sippel M, Herbertz A, et al. Kerosene vs Methane: A Propellant Tradeoff for Reusable Liquid Booster[J]. Journal of Spacecraft and Rockets, 2004, 41(5): 762-769. DOI:10.2514/1.2672

(  0) 0) |

| [3] |

Locke J M, Pal S, Woodward R D. Chamber Wall Heat Flux Measurements for a LOX/CH4 Uni-Element Rocket[R]. AIAA 2007-5547.

(  0) 0) |

| [4] |

Ueda S, Tomita T, Onodera T, et al. Hot-Firing Test of Methane-Fueled Rocket Engine under High Altitude Condition[R]. AIAA 2013-4056.

(  0) 0) |

| [5] |

Fröhlich A, Popp M, Schmidt G, et al. Heat Transfer Characteristics of H2/O2 Combustion Chambers[R]. AIAA 93-1826.

(  0) 0) |

| [6] |

Marshall W M, Pal S, Woodward R D, et al. Bench-mark Wall Heat Flux Data for a GO2/GH2 Single Element Combustor[R]. AIAA 2005-3572.

(  0) 0) |

| [7] |

Cai G B, Wang X W, Chen T. Method for Measure-ment of Single-Injector Heat Transfer Characteristics and Its Application in Studying Gas-Gas Injector Com-bustion Chamber, Developments in Heat Transfer[EB/OL]. http://www.intechopen.com/books/developments-inheat-transfer/method-for-measurement-of-single-injec-torheat-transfer-characteristics-and-its-application-instudy, 2017-01-14.

(  0) 0) |

| [8] |

Tucker P, Menon S, Oefelein J, et al. Validation of High-Fidelity CFD Simulations for Rocket Injector De-sign[R]. AIAA 2008-5226.

(  0) 0) |

| [9] |

Zhukov V P, Suslov D I. Measurements and Modelling of Wall Heat Fluxes in Rocket Combustion Chamber with Porous Injector Head[J]. Aerospace Science and Technology, 2016, 48: 67-74. DOI:10.1016/j.ast.2015.10.021

(  0) 0) |

| [10] |

Celano M P, Silvestri S, Schlieben G, et al. Injector Characterization for a Gaseous Oxygen-Methane Single Element Combustion Chamber[J]. Progress in Propul-sion Physics, 2016, 8: 145-164.

(  0) 0) |

| [11] |

刘宏, 杜新, 沈月阳, 等. 甲烷超声速燃烧过程的数值模拟[J]. 推进技术, 2002, 23(1): 63-66. (LIU Hong, DU Xin, SHEN Yue-yang, et al. Numeri-cal Simulation on Supersonic Combustion of Methane[J]. Journal of Propulsion Technology, 2002, 23(1): 63-66.)

(  0) 0) |

| [12] |

Tucker P K, Menon S, Merkle C, et al. An Approach to Improved Credibility of CFD Simulations for Rocket Injector Design[R]. AIAA 2007-5572.

(  0) 0) |

| [13] |

李峰, 俞南嘉, 戴健. 气氧气氢同轴剪切喷注器燃烧流场的PLIF测量及仿真研究[J]. 推进技术, 2016, 37(7): 1380-1386. (LI Feng, YU Nan-jia, DAI Jian. Simulation and PLIF Experiment Study of Combustion Flowfield for GH2-GO2 Shear Coaxial Injec-tor[J]. Journal of Propulsion Technology, 2016, 37(7): 1380-1386.)

(  0) 0) |

| [14] |

Lian C, Merkle C. Contrast Between Steady and TimeAveraged Unsteady Combustion Simulations[R]. AIAA 2010-0371.

(  0) 0) |

| [15] |

刘合, 陈方, 刘洪, 等. 甲烷/空气预混超声速燃烧的18步简化机理[J]. 燃烧科学与技术, 2012, 18(5): 467-472. (  0) 0) |

2018, Vol. 39

2018, Vol. 39