2. 中国科学院 能源动力研究中心,江苏 连云港 222069;

3. 中国科学院大学,北京 100049

2. Research Center for Clean Energy and Power, Chinese Academy of Sciences, Lianyungang 222069, China;

3. University of Chinese Academy of Sciences, Beijing 100049, China

最新发布的《火电厂大气污染物排放标准》[1]要求在2015年1月1日后天然气燃气轮机组的氮氧化物排放应低于50mg/m3。在保证燃烧室大功率、高效率的条件下,国内外燃烧学者和燃气轮机设计人员研究并开发了多种适用于天然气燃气轮机的低污染燃烧技术[2],主要包括稀释扩散燃烧、贫燃预混燃烧、富燃-淬熄-贫燃燃烧、分级燃烧、柔和燃烧等,并在实际的工程应用中不断发展完善。

燃料分级燃烧技术又称再燃燃烧技术,是分级燃烧技术的一种。与通过二次风对火焰进行冷却的空气分级技术不同,燃料分级通过在主燃区后加入二级燃料形成还原性气氛,利用NO再燃机理还原主燃烟气中的NO。NO再燃特性主要受燃料自身的反应特性影响,Dagaut等[3]通过实验和化学反应动力学模拟对CO/H2以及碳氢燃料的NO再燃特性进行了研究,给出了再燃过程中的NO反应途径。Ditaranto等[4]通过实验研究发现低氧、低温以及蒸汽稀释的条件能够促进NO再燃;混合时间的增加使得在自燃阶段的CH,CH2,CH3以及HCCO的含量增加,促进了NO向HCN的转化。不少学者通过模拟和实验的手段对燃料分级技术进行了相关的研究。刘富强等[5]根据CFD得到的流场和温度场热性对航空发动机燃油径向分级多点喷射燃烧室进行分区构建化学反应器网络模型,研究了值班级和主燃级供油比例对排放的影响。付镇柏等[6]通过实验测量了中心分级燃烧室在三种不同分级方式下的燃烧效率、氮氧化物和冒烟排放。宋少鹏等[7]设计的燃料分级低氮燃烧器的实验结果表明燃料分级比例对燃烧稳定性和NOx排放有重要影响。刑畅等[8]分析了不同燃料分级方式对燃料预混特性的影响,对在不同燃料预混特征数下的燃烧特性进行了实验研究。目前燃料分级燃烧技术已经成熟应用在以煤、生物质等固体燃料的锅炉燃烧中,其降低NOx的效果显著[9]。在燃气轮机燃烧室的设计中也使用了燃料分级技术[10],目前世界上最大最高效的重型燃气轮机——GE 9HA使用的DLN 2.6+燃烧室在火焰筒后段布置多个QUAT喷嘴实现燃料轴向分级,通过与其他燃料喷嘴的组合使用来进行不同的燃烧工况调节[11]。

本文基于轴向燃料分级概念,建立燃料分级化学反应器网络模型,研究了停留时间和燃料分级比例对NOx排放的影响规律,并对再燃区内的NOx反应途径进行分析。通过实验测量了轴向燃料分级模型燃烧器上不同燃料分级比例以及不同二级燃料流量下的排放情况,通过化学反应器网络模型研究了二级燃料与烟气掺混性能对NOx排放的影响。

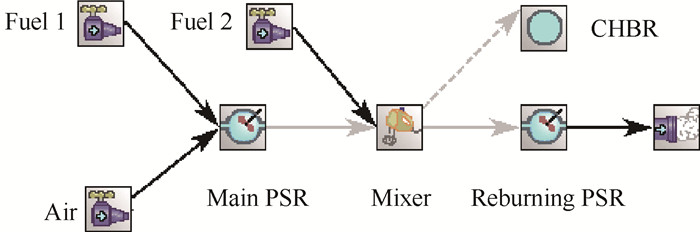

2 Chemkin模拟方法在Chemkin软件中建立轴向燃料分级化学反应器网络模型进行分析研究。反应模型如图 1所示,由两个全混流反应器(Perfectly Stirred Reactor,PSR)和一个混合器(Non-Reactive Gas Mixer)组成。Main PSR模拟主燃区产生高温烟气,在混合器中与二级燃料完全混合后,进入Reburning PSR中发生反应。将主燃烟气与二级燃料的完全混合物的热力学参数以及组分参数导入封闭均相反应器(Closed Homogeneous Batch Reactor,CHBR)中,计算混合物的化学反应速率。

|

Fig. 1 Axial fuel-staged chemical reaction network model |

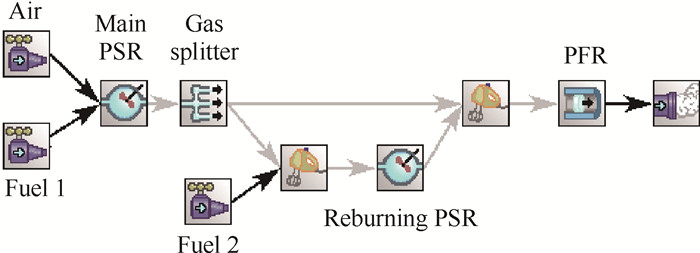

针对二级燃料与主燃烟气的掺混问题,建立如图 2所示的烟气部分掺混化学反应器网络模型,Main PSR产生的主燃烟气进行分流,通过Gas Splitter调节进入Reburning PSR的主燃烟气比例来模拟二级燃料与烟气的部分掺混情况。Reburning PSR反应生成的烟气与其余主燃烟气混合后在平推流反应器(Plug Flow Reactor,PFR)中沿途继续反应后排出。

|

Fig. 2 Flue gas partial blending chemical reaction network model |

本文采用GRI-Mech 3.0化学反应机理,共包括53种物质,325个基元反应,适用于温度在1000~ 2500K,压力在0.00132~1MPa,C原子数不高于2的碳氢化合物的反应,并且能够较好地模拟NOx污染物的生成。

3 实验装置与方法 3.1 实验台基本结构本文所使用的实验台主要由空气系统、燃料系统、燃烧器以及测量系统组成。为了精确控制燃料的分级比例,燃料流量使用高精度的Bronkhorst热式质量流量计/控制器进行控制,控制精确度为±0.8%读数±0.2%满量程。空气和燃料系统的主要组成参见文献[12]。

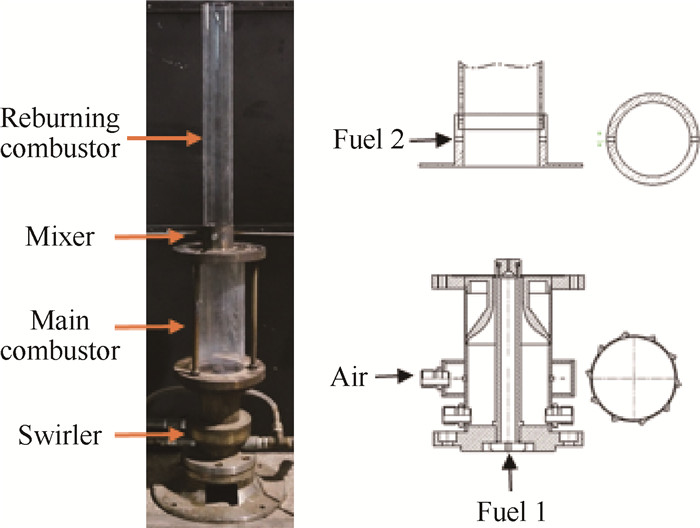

3.2 燃料分级模型燃烧器结构实验中搭建了如图 3所示的轴向燃料分级燃烧的模型燃烧器,该分级燃烧器由主燃区、掺混段和再燃区三部分构成。空气由主燃区上游的旋流器入口进入形成逆时针的空气旋流,一级燃料由中心的燃料入口以射流形成进入,与外围的旋流空气形成扩散火焰,主燃区体积为Φ114mm×L300mm。掺混段直径为60mm,在相同轴向位置(定义该平面为掺混平面)对称布置两个二级燃料入口,入口方向与燃烧器轴向垂直,通过更换不同的燃料喷管可以改变二级燃料入口孔径。二级燃料在掺混段与主燃区产生的高温烟气以交叉射流方式进行掺混,之后在后部的再燃区内发生反应。为了便于观察与测量,再燃区采用内径为60mm,长度为500mm,厚度为3mm的石英玻璃罩。本实验中采用99.9%浓度的甲烷代替天然气进行研究。燃料、空气均为常温,工作压力为常压。

|

Fig. 3 Fuel-staged model burner schematic diagram |

为了减小高温烟气在烟气测量探针中继续反应的影响,使用水冷烟气取样探针对采样烟气进行冷却以使反应骤冷,减少采样过程中所产生的误差。在再燃区出口布置的Y型采样探针,均匀分布有13个等面积采样孔,采样孔正对烟气来流方向。取样烟气引入Testo350加强型烟气分析仪,电化学传感器分析烟气中O2,CO,NO和NO2含量,电调制非分光红外传感器测量CO2含量,O2测量精度为±0.2%,CO,NO和NO2的测量精度为±5%测量值。在实验测量过程中流量示数达到设计工况后,待烟气组分稳定开始采集读数,连续采集1min后对数据进行算术平均得到该工况下烟气组分,见图 4。

|

Fig. 4 Flue gas measurement systems |

为了排除稀释情况的影响,根据实测的组分浓度值将其转换为干基、相同氧浓度下的组分浓度值。若无特殊标注,本文中的所有组分浓度均为15%氧浓度下的折算浓度。以NO为例的折算公式为

| $ {\left[{{\rm{NO}}} \right]_{15\% {{\rm{O}}_2}}} = \frac{{{{\left[{{\rm{NO}}} \right]}_{{\rm{measured, dry}}}} \times \left( {0.21 - 0.15} \right)}}{{0.21 - {{\left[{{{\rm{O}}_2}} \right]}_{_{{\rm{measured, dry}}}}}}} $ | (1) |

天然气等不含燃料氮的燃料在燃烧时主要通过四种机理将空气中的氮氧化成为氮氧化物:热力型机理、快速型(Prompt)机理、N2O-中间体机理和NNH型机理[13]。其中热力型NO主要受峰值火焰温度和高温区停留时间的影响[14],其主导反应R178:NO+ N→O+N2具有很大的活化能(319050kJ/kmol)。当火焰温度高于1800K后,在火焰区或后火焰区超平衡浓度的O原子浓度大大促进了R178的逆向反应[15],此时热力型NO成为NOx排放的主要来源[16]。高温燃烧下的NOx总排放可表示为在火焰区和后火焰区两部分生成的NOx之和,如式(2)所示,其中A代表在火焰区生成的NOx,B代表在后火焰区的环境条件下热力型NO的生成速率,τres为烟气在后火焰区的停留时间。

| $ {\rm{N}}{{\rm{O}}_x} = {\rm{N}}{{\rm{O}}_x}{\left| {_{{\rm{flame}}} + {\rm{N}}{{\rm{O}}_x}} \right|_{{\rm{post-flame}}}} = A + B \times {\tau _{{\rm{res}}}} $ | (2) |

使用轴向燃料分级化学反应网络模型对燃气轮机燃烧室燃料再燃过程中的化学反应以及NOx生成途径进行模拟研究。以三菱重工目前在研的下一代1700℃燃气轮机燃烧室[17]工况为标准,入口预热空气温度为723K,燃料温度为288K,工作压力2.7MPa,出口温度1973K,主燃区和再燃区的反应停留时间τ1和τ2分别为25ms和5ms,根据燃料分级比例条件确定空气和各级燃料流量。

4.1.1 停留时间对NOx排放的影响由于二级燃料未参与主燃区反应器内的反应,使得燃料在反应器内的总停留时间降低。为了在相同的停留时间下对比燃料分级的影响,定义折合停留时间τc为

| $ {\tau _{\rm{c}}} = \frac{{{m_{{\rm{f}}1}} \times \left( {{\tau _1} + {\tau _2}} \right) + {m_{{\rm{f}}2}} \times {\tau _2}}}{{{m_{{\rm{f}}1}} + {m_{{\rm{f}}2}}}} $ | (3) |

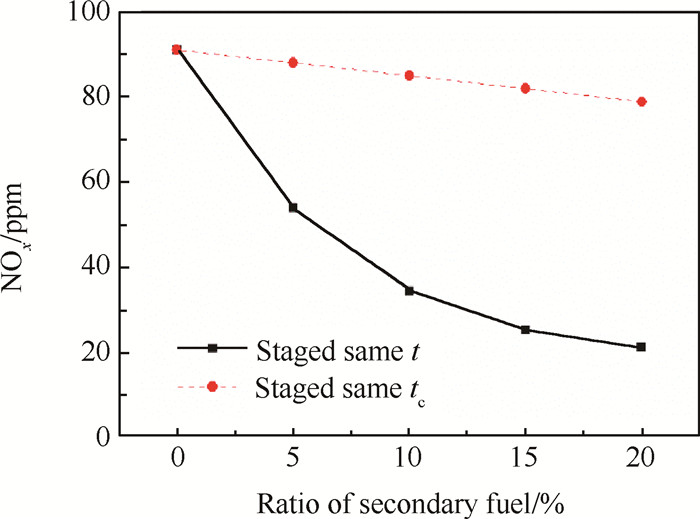

图 5为不同燃料分级比例下的NOx排放。NOx主要包括NO,NO2和N2O三种氮氧化物,其中主要以NO为主,本节的模拟计算中NO达到了NOx排放的91%以上。无燃料分级工况下相同折合停留时间下的NOx排放如图中红线所示。从图中可以看出无燃料分级的工况计算得到的NOx排放较高,并且随着折合停留时间的减少呈现线性减少的趋势。分析认为,反应开始后反应器内温度快速上升至出口温度1973K,而在火焰温度高于1800K后热力型NO是总NOx排放的主要来源,烟气在高温区内停留时生成了大量的热力型NO,达到了NOx排放的78.45%(τc = 30ms工况)。由于反应器中主要的放热反应较快,热力型NO的生成量与达到出口温度后的停留时间呈正比关系。燃料分级工况下相同的总停留时间下的NOx排放如图中黑线所示,观察燃料分级工况的NOx排放曲线,随着二级燃料比例的增加,NOx排放逐渐降低,当二级燃料比例达到20%时,此时的NOx排放已经降低到了燃料未分级工况下的26.93%。这是因为一方面通过燃料分级降低了主燃区的当量比从而降低了主燃区的火焰温度,缩短了烟气在高温区的停留时间,从而抑制了热力型NO的生成;另一方面二级燃料在掺混段与高温烟气混合后发生反应,形成还原气氛将主燃区的部分NOx转换成其他组分。

|

Fig. 5 NOx emissions under different fuel-staged ratios |

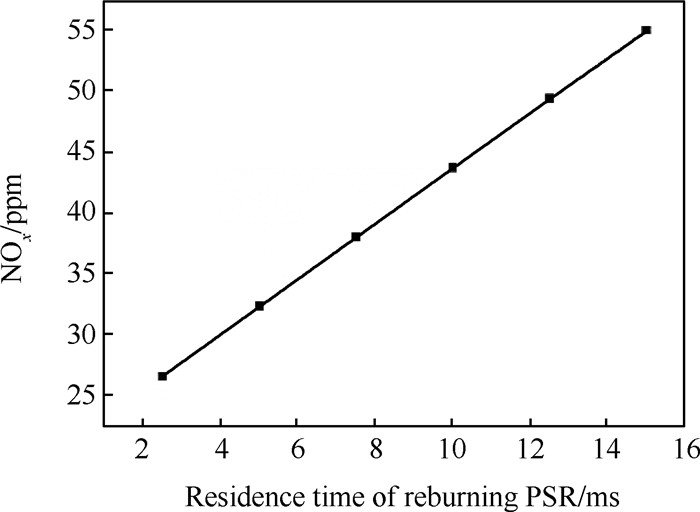

图 6是再燃反应器不同停留时间下的NOx排放。二级燃料比例为10%,保持各个工况的折合停留时间相同,改变再燃反应器的停留时间τ2。从图中可以看到,在相同的燃料分级比例下,反应停留时间比例对NOx排出有明显的影响。当出口温度达到1973K时,进入了以热力型NO占主导的温度范围,高温区的停留时间对NOx排放呈现正相关性。因此对于高温燃烧,合理地调节温度分布,控制高温区的停留时间是减少NOx的有效途径。

|

Fig. 6 NOx emissions under different residence time of reburning PSR |

为了进一步分析在再燃反应器内中NOx的反应途径,将进入再燃反应器的混合物,即掺混器出口混合物的各组分浓度和热力学参数导入CHBR反应器中,分析其在等压、均相的环境中的反应情况。以下以燃料分级比例为90%+10%,停留时间为25 ms+5 ms的工况为例进行分析。

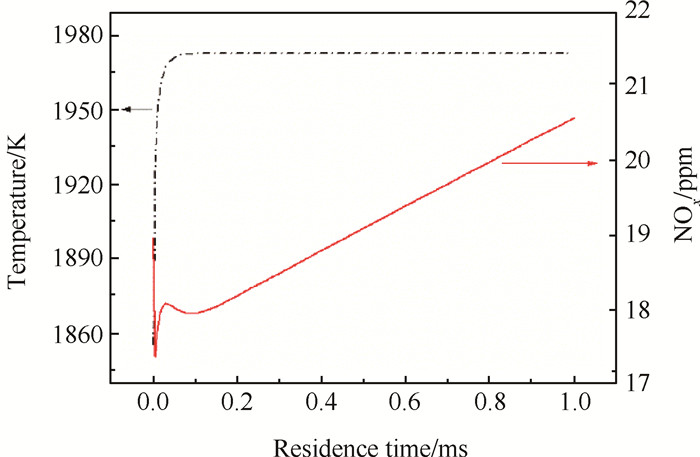

图 7为反应温度与NOx排放随停留时间的变化曲线。可以看到在较高的初始温度下,点火延迟时间很短,温度马上升高到了1973K后并保持不变。NOx排放首先降低,之后当温度稳定后热力型NO持续生成,使得NOx排放呈线性增加的趋势。

|

Fig. 7 Temperature and NOx emissions of change with residence time |

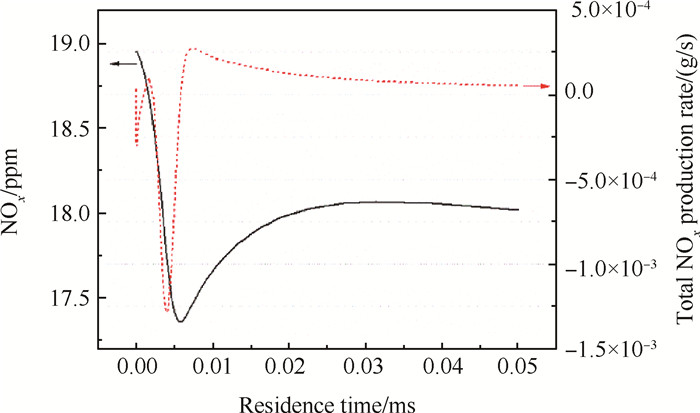

Nicolle等[18]的研究认为NO再燃主要发生在燃料自燃之前的阶段。对0~0.05ms反应时间内的反应情况进行重点分析,如图 8所示,在反应初始阶段NOx生成速率在极短时间内减小后由负至正增大到第一个极大值,但是此时的NOx排放是在减小,这是因为CH4发生氧化反应消耗了大量的O2导致NOx折合浓度减少。NOx生成速率达到极大值后迅速降低,变为负值后继续降低达到极小值,之后升高转变为正值,开始生成NOx。在NOx生成速率为负值这段时间内O2的浓度变化较小,基本保持不变。随着NOx的消耗使NOx折合浓度持续减小,达到整个反应阶段的最小值。之后随着NOx的生成,折合浓度逐渐升高。

|

Fig. 8 NOx emissions and NOx production rate of change with residence time |

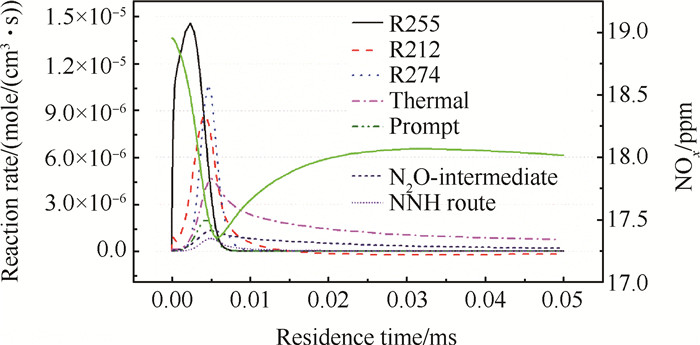

图 9为反应初始阶段主要的NO基元反应的反应速率变化曲线。在反应初始出现的NOx生成速率为负值,消耗NOx的阶段主要是由于NO再燃机理引起的。通过对CHBR中NO的反应路径分析发现在该阶段NO主要通过以下几个反应转变为其他的含氮化合物。

|

Fig. 9 NO reburning and production reaction rates of change with residence time |

| $ \begin{array}{c} {\rm{H + NO + M}} \to {\rm{HNO + M}}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}212} \right)\\ {\rm{CH + NO}} \to {\rm{HCN + O}}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}246} \right)\\ {\rm{C}}{{\rm{H}}_2} + {\rm{NO}} \to {\rm{HCN + OH}}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}250} \right)\\ {\rm{C}}{{\rm{H}}_3} + {\rm{NO}} \to {\rm{HCN}} + {{\rm{H}}_{\rm{2}}}{\rm{O}}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}255} \right)\\ {\rm{HCCO + NO}} \to {\rm{HCNO + CO}}\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}274} \right) \end{array} $ |

以上几个NO再燃反应主要发生在反应初始即燃料准备开始发生自燃的阶段,此时几个主要的NO生成反应还未开始或尚未达到最大反应速率,整体的NO生成反应速率还保持在较低水平,例如NO首先通过R255反应转化为了HCN,而最早的NO生成是通过Prompt型NO进行的,当反应速率达到峰值时仍比R255低2个数量级,同一时刻的热力型NO等其他生成反应反应速率都低于NO再燃反应速率;之后当R255反应速率达到峰值后开始下降,此时R212,R274等反应速率继续升高,此阶段仍以NO的消耗占主导。随着CH4自燃的进行,热力型NO,N2O中间体型NO等反应逐渐开始生成NO,但其反应速率都比同时期的NO再燃反应速率低1~2个数量级,因此在该阶段主要以NO的消耗占主导,使得NOx浓度持续降低。当燃料开始发生自燃,CHi(i=1,2,3)的浓度降低,反应器温度开始升高,此时各NO再燃反应的反应速率迅速下降,当NOx的消耗速率低于4种主要的NO生成反应的反应速率之和后,整体的NOx浓度转变成为升高的趋势。此后的NOx生成主要以热力型NO为主。

燃料自燃之后生成了大量的OH,O和H自由基,通过反应R271,R231,R223和R197与之前NO再燃反应生成的部分HCN,HCNO进行反应后生成HNO,HNO通过R215重新生成NO,也导致了NOx浓度增加。

| $ \begin{array}{c} {\rm{HCNO + H}} \to {\rm{HCN + OH}}\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R271}}} \right)\\ {\rm{HCN + O}} \to {\rm{NCO + H}}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}231} \right)\\ {\rm{NCO + H}} \to {\rm{NH + CO}}\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}223} \right)\\ {\rm{NH + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} \to {\rm{HNO + }}{{\rm{H}}_2}\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}197} \right)\\ {\rm{HNO + OH}} \to {\rm{NO + }}{{\rm{H}}{\rm{2}}}{\rm{O}}\;\;\;\;\;\;\;\;\;\;\;\left( {{\rm{R}}215} \right) \end{array} $ |

在Dagaut等[3]的研究中也对NO的再生成进行了相应的描述,同时还指出HCN主要通过O和OH进行氧化转变成为了NCO,CN和NH。

NO再燃主要发生在燃料自燃之前,此时CH4刚刚开始发生氧化,O,OH等自由基浓度较低,再燃反应持续时间较短。燃料自燃之后NO再燃的反应速率迅速降低,之后热力型NO的反应速率相对较高并保持不变,因此整体的NOx浓度呈现线性增加的趋势。

燃料分级燃烧技术在二级燃料与主要烟气反应前通过NO再燃还原了部分NOx,同时降低了烟气在高温区的停留时间,因此其NOx总排放可以从式(2)中的表达式改进得到,如式(4)所示。其中R代表通过NO再燃还原的NO,τLT代表在分级燃烧较低温度区中的停留时间(在该时间内由于温度较低,热力型NO生成量很少)。

| $ \begin{array}{c} {\rm{N}}{{\rm{O}}_x} = {\rm{N}}{{\rm{O}}_x}{\left| {_{{\rm{flame}}}-{\rm{NO}}{{\rm{|}}_{{\rm{reburning}}}} + {\rm{N}}{{\rm{O}}_x}} \right|_{{\rm{post-flame}}}} = \\ A-R + B \times \left( {{\tau _{{\rm{res}}}} - {\tau _{{\rm{LT}}}}} \right) \end{array} $ | (4) |

使用燃料分级模型燃烧器进行NOx排放实验研究。主燃区产生的高温烟气与掺混段的二级燃料交叉掺混后在再燃区发生反应,在再燃区出口通过水冷烟气取样探针对烟气进行采样后通过Testo350加强型烟气分析仪进行烟气组分分析。本章实验中掺混段使用两个相对布置的二级燃料喷管,喷管内径为3mm。所有实验工况进行3次相同实验条件下的重复性实验,得到的烟气排放数据进行算术平均,并在下面的折线图中标明测量数据范围。

4.2.1 燃料分级比例对排放影响实验为了防止主燃区的旋流扩散火焰过长以至于延伸至掺混段,与二级燃料直接接触,使得二级燃料未与烟气充分混合便提早发生反应,因此需设计合适的实验工况保持主燃区火焰稳定在第一级燃烧室内部。通过实验确定本节实验工况如表 1所示。实验中通过Bronkhorst热式质量流量计/控制器对二级燃料进行精确控制,测量了二级燃料比例分别为0%、5.21%,10.41%,15.63%和20.83%的五种燃料分级工况下的烟气排放。

|

|

Table 1 Fuel-staged ratios experimental working table |

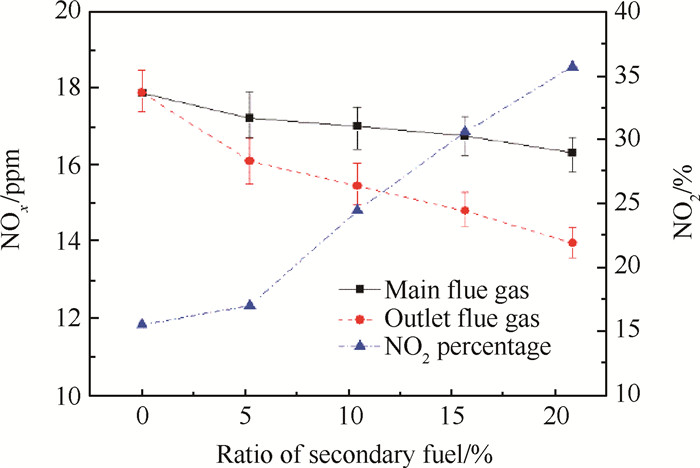

图 10为不同燃料分级比例下的NOx排放折线图。其中黑色折线为无再燃区燃料添加情况下对应工况的主燃区烟气NOx排放。红色折线为相应的燃料分级后烟气中的NOx排放。从中可以看出,在无燃料分级工况下,全部燃料在主燃区与空气发生燃烧,得到的NOx排放最高。随着主燃区燃料比例的减少,主燃区当量比降低,主燃烟气的NOx排放降低。进行燃料分级后,烟气中的NOx排放明显减少,并且随着再燃区燃料比例的增加,出口烟气的NOx浓度逐步降低。当再燃区燃料比例为总燃料的20.83%时,此时的NOx浓度相比未分级工况减少了21.91%。这与之前的Chemkin模拟计算得到的趋势相同。对比相同燃料分级比例下的主燃区烟气与出口烟气的NOx浓度,再燃区的二级燃料反应后并没有导致出口NOx浓度的增加,反而降低了NOx浓度。这主要是由两方面引起的:一是由于再燃区燃料与高温烟气反应使得氧浓度进一步降低,导致NOx折合浓度降低;另一方面再燃燃料在反应过程中形成的还原性组分将部分NOx转化为了其他含氮组分,使得NOx浓度降低。图中蓝色折线显示这出口烟气的NOx中NO2所占比例,随着燃料分级比例的增加,NO2所占比例逐渐增加。关于NOx中NO和NO2的组成比例之后结合CO进行进一步分析。

|

Fig. 10 Measurements of NOx emissions at different fuelstaged ratios |

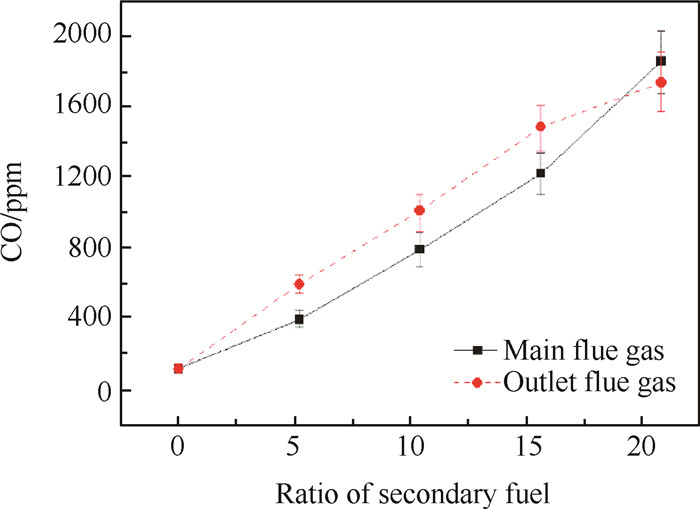

图 11为不同燃料分级比例下的主燃烟气及出口CO排放。从图中可以看到,随着燃料分级比例的增加,CO排放增加。CO排放主要来源于主燃区,二级燃料在再燃区内反应增加的CO排放较少。这主要源于在保持总当量比不变的工况下空气全部从主燃区前的旋流器进入,与主燃区的一级燃料进行反应。而随着燃料分级比例的增加,主燃区的燃料减少使得主燃区的当量比降低,燃烧反应不完全程度增加,导致CO排放增加。当再燃比例升高到20.83%时,再燃区的火焰强度升高,主燃区不完全反应产生的CO在再燃区继续氧化,降低了出口的CO浓度。

|

Fig. 11 Measurements of CO emissions at different fuelstaged ratios |

结合图 10和图 11进行分析,随着燃料分级比例的增加,NO2比例和CO排放也随之增加。这是由于CO能够促进烟气中的NO向NO2转换。Feitelberg等[19]通过计算研究发现,在723~1023K的温度范围内,CO和NO之间存在相互促进的氧化作用,在CO燃尽过程中将烟气中的NO转化成为NO2。随着燃料分级比例的增加,主燃区当量比降低,主燃烟气中CO浓度升高。CO在烟气流动过程中继续氧化,同时促进NO通过反应R186向NO2进行转化,使NOx中的NO2比例升高。NO2的毒性比NO强,在一定浓度下能在排放烟气中形成红棕色的呈絮状的“黄烟” [19],在实际使用中要尽量减少NOx排放中的NO2比例。

| $ {\rm{H}}{{\rm{O}}_2} + {\rm{NO}} \to {\rm{N}}{{\rm{O}}_2} + {\rm{OH}}~~~~~~~~~~~~~~~~\left( {{\rm{R}}186} \right) $ |

在之前的实验中,保持整体当量比不变条件下通过改变燃料分级比例来改变主燃区与再燃区的温度,但由于主燃区的当量比降低使得主燃区的燃烧反应不完全,烟气中的CO浓度升高,并随之带来NO2比例的增加。燃料分级的另一途径是保持主燃区的燃料与空气量不变,通过增加再燃区的燃料流量增加总当量比,提高燃烧室的热强度。

本节实验保持主燃区烟气发生级工况不变,固定烟气组分,控制不同的二级燃料流量,得到不同的燃料质量流量比下的实验工况。主燃区的实验工况如表 2所示。实验测量了二级燃料流量分别为0,1,2,3,4,5L/min不同工况下的烟气排放。

|

|

表 2 Main combustor experimental worki |

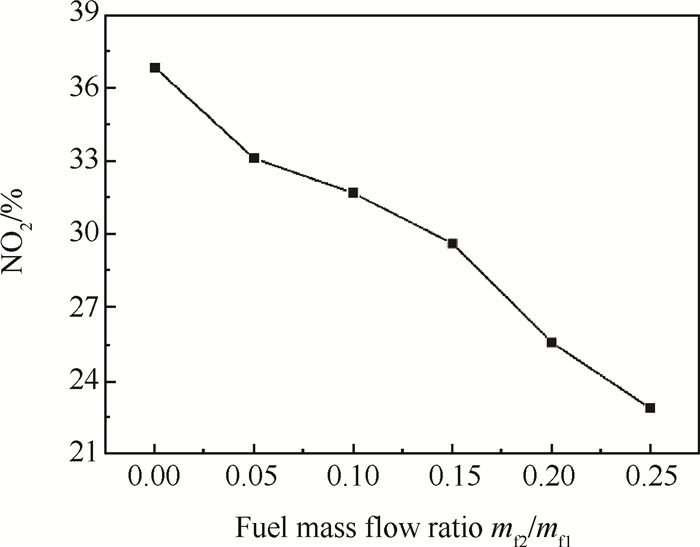

图 12为保持主燃区工况不变下不同二级燃料流量下的排放曲线。从图中可以看到,当无二级燃料加入时,NOx浓度最高;随着二级燃料流量的增加,出口烟气的NOx浓度逐渐下降。二级燃料在再燃区与烟气发生反应,通过NO再燃还原了部分NO;同时燃料继续消耗了烟气中的O2使得O2浓度降低。当燃料质量流量比从0升高至0.25时,出口烟气NOx未折算浓度增加了3.5ppm,同时氧浓度下降2.89%,两者的综合作用使得NOx浓度下降2.18ppm。在CO排放上,当无二级燃料流量时,出口的CO浓度为484.32ppm;随着二级燃料的增加,CO排放逐渐增加,最高时达到680.15ppm(mf2/mf1=0.15工况),相较主燃级CO增加了40.43%。分析认为,此时二级燃料射流动量较小,射流深度较小,没有与高温烟气进行良好混合,反应不完全导致CO排放较高。当二级燃料流量继续增加时,燃料射流深度增加,与烟气的掺混改善,二级燃料与更多的高温烟气发生反应,再燃区的反应强度加强,使得CO排放下降。

|

Fig. 12 Measurements of NOx and CO emissions at different fuel mass flow ratios |

图 13是该实验测量排放值中NO2的比例。与4.2.1节中得到的结果不同,在保持主燃区工况不变的情况下,随着二级燃料的增加,NO2比例不断降低。这样的不同主要是由于该实验中主燃区的当量比相对较高,燃烧较为完全,CO浓度相比之前实验较低。同时二级燃料的反应使得出口温度进一步增加。因此CO浓度降低和出口温度升高的共同作用使得对NO向NO2的转换程度降低。同时由于出口烟气温度的升高使得热力型NO所占比例增加。

|

Fig. 13 NO2 percentage at different fuel mass flow ratios |

在4.1的模拟中使用如图 1所示化学反应器网络模型,理想化地将二级燃料与主燃烟气完全掺混,得到完全均匀的反应混合物后才开始再燃。但在实际实验中发现,二级燃料与主燃烟气无法保证在反应前已经充分混合,特别是对于以CH4为再燃燃料的情况,由于二级燃料的流量远小于主燃烟气流量,再燃区的流动主要受主燃烟气的流动影响,交叉射流形式的掺混结构导致二级燃料只能与部分主燃烟气进行掺混反应。Lee等[20]的实验结果表明再燃燃料的通入量和通入位置以及与烟气的混合状况等因素都会影响再燃效果。

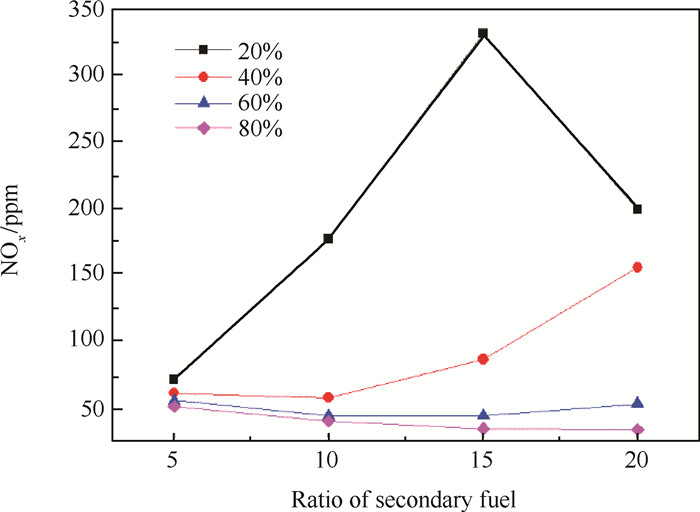

为了研究不同烟气掺混比例下的NOx排放情况,使用烟气部分掺混化学反应器网络模型,采用4.1中相同的进出口工况,改变与二级燃料掺混反应的烟气比例,对比各个工况下的NOx排放。主燃区、再燃区及后火焰PFR区的停留时间分别为22ms,3ms和5ms,与二级燃料掺混反应的烟气比例分别为20%,40%,60%和80%,同时改变二级燃料比例为5%,10%,15%和20%。

图 14为四种不同掺混烟气比例工况下的NOx排放。从图中可以看到,与二级燃料进行掺混级反应的主燃烟气量对最终的NOx排放有明显的影响。在相同的二级燃料比例下,主燃烟气比例的降低会导致与二级燃料进行掺混的烟气量降低,再燃区的当量比升高,再燃区的反应温度升高,导致再燃区产生的NOx增加。对于掺混烟气比例为20%的工况,当二级燃料比例在5%时,NOx排放为72.16ppm;当二级燃料比例增加时,由于掺混烟气较少导致再燃区的当量比较高,会生成大量的热力型NOx。二级燃料比例为15%时的NOx排放高达331.11ppm,这就是由于二级燃料与烟气掺混不当而形成局部高温区带来的高NOx排放。而当二级燃料比例为20%时出现的NOx排放下降,这主要是由于烟气量过少导致二级燃料无法完全反应造成的。通过对比出口的CO排放发现,其余工况的CO排放都保持在24±1ppm范围内,而该工况下的CO排放较高,达到61.17ppm,表明在该工况下由于烟气量较少导致二级燃料反应不完全。当掺混烟气比例为40%时,随着二级燃料比例的增加,NOx排放也随之增加,但低于20%掺混烟气工况下的NOx排放。分析认为当与二级燃料进行掺混的烟气比例增加时,再燃区的当量比减小,反应温度降低,降低了NOx的生成。但由于此时的掺混烟气相对较少,二级燃料的增加仍会导致再燃区的局部高温使得NOx排放增加。当掺混烟气比例增加至60%时,二级燃料比例的增加对出口NOx排放的影响较小。而当掺混烟气比例达到80%时,二级燃料能与足够的主燃烟气进行掺混,形成的反应混合物当量比较低,因此此时能够利用燃料分级的优势抑制热力型NOx的生成。在二级燃料与烟气良好混合条件下,随着二级燃料比例的增加,NOx排放能进一步降低。

|

Fig. 14 NOx emissions under flue gas blended ratios |

从上面的分析可以看到,当与二级燃料进行掺混反应的烟气量较少时,再燃区当量比较低,反应高温会导致NOx排放较高,并且随着二级燃料比例的增加,再燃区当量比的增加会时NOx排放增加,甚至会出现二级燃料反应不完全的情况。掺混烟气量与二级燃料比例是相关的,在同样的二级燃料喷嘴下,增加二级燃料比例,燃料射流动量的提高能够是二级燃料与更多的烟气进行接触掺混。要充分发挥燃料分级的优势,应通过合理的二级燃料喷嘴设计保证二级燃料在再燃前与烟气进行良好掺混。

5 结论通过本文研究,得到如下结论:

(1)通过燃料分级化学反应网络模型模拟分析了燃料分级燃烧中的NOx生成。通过燃料分级减少了烟气在高温区的停留时间,抑制了热力型NO的生成,从而降低了高温燃烧室内的NOx排放。

(2)在再燃区利用NO再燃反应机理,在二级燃料与高温烟气反应初期形成还原性氛围,将主燃烟气中的部分NO转化为HNO,HCN和HCNO等含氮化合物,有助于减小NOx排放。

(3)保持总当量比恒定,在二级燃料比例为0~ 20%,随着二级燃料比例的增加,出口烟气中的NOx排放降低;在一定的温度范围内CO的氧化会促进NO转化为NO2,使NOx排放中NO2的比例增加。

(4)在恒定的主燃区工况下,适量地加入二级燃料并不会引起NOx排放的增加,通过NO再燃以及二级燃料与高温烟气反应进一步降低出口烟气的氧浓度能够降低烟气的NOx折算浓度,增大整个燃烧器的热强度同时改善了NOx排放性能。

(5)二级燃料与主燃烟气的掺混性能对NOx排放有明显影响。与二级燃料进行掺混反应的烟气量较少时会导致再燃区当量比较高,生成较多的热力型NOx,甚至会使二级燃料无法完全反应。

燃料分级燃烧技术通过降低烟气在高温区的停留时间以及NO再燃反应还原部分NOx,使得出口烟气的NOx浓度降低。但是,由于主燃烟气温度较高导致再燃区二级燃料的点火延迟时间较短,掺混不当会导致局部高温,从而减弱甚至对减少NOx排放起到相反的作用。为了充分发挥燃料分级燃烧技术的优势,还需要对二级燃料的加入方式进行进一步的研究,保证二级燃料与烟气的良好混合。目前笔者正结合CFD模拟和燃烧激光诊断技术研究二级燃料孔径对掺混及排放特性的影响,对再燃区实现柔和燃烧的流动条件进行初步研究。

| [1] |

GB 13223-2011. 火电厂大气污染物排放标准[S]. 2012.

(  0) 0) |

| [2] |

Pavri R, Moore G D. Gas Turbine Emissions and Con-trol[R]. General Electric Report No. GER-4211, 2001.

(  0) 0) |

| [3] |

Dagaut P, Lecomte F. Experiments and Kinetic Model-ing Study of NO-Reburning by Gases from Biomass Pyrol-ysis in a JSR[J]. Energy & Fuels, 2003, 17(3): 608-613.

(  0) 0) |

| [4] |

Ditaranto M, Hals J, Bjørge T. Investigation on the Inflame NO Reburning in Turbine Exhaust Gas[J]. Pro-ceedings of the Combustion Institute, 2009, 32(2): 2659-2666. DOI:10.1016/j.proci.2008.07.002

(  0) 0) |

| [5] |

刘富强, 杨金虎, 刘存喜, 等. 燃油分级多点喷射低污染燃烧室的化学反应网络模型分析[J]. 工程热物理学报, 2012(3): 537-541. (  0) 0) |

| [6] |

付镇柏, 林宇震, 张弛, 等. 中心分级燃烧室进场工况燃油分级方式试验研究[J]. 推进技术, 2014, 35(1): 77-86. (FU Zhen-bo, LIN Yu-zhen, ZHANG Chi, et al. Experimental Investigation on Fuel-Staging Mode of Internally-Staged Combustor under Approach Condition[J]. Journal of Propulsion Technology, 2014, 35(1): 77-86.)

(  0) 0) |

| [7] |

宋少鹏, 卓建坤, 李娜, 等. 燃料分级与烟气再循环对天然气低氮燃烧特性影响机理[J]. 中国电机工程学报, 2016, 36(24): 6849-6858. (  0) 0) |

| [8] |

邢畅, 邱朋华, 刘栗, 等. 燃料预混特性对燃烧室燃烧特性的影响[J]. 推进技术, 2016, 37(11): 2114-2119. (XING Chang, QIU Peng-hua, LIU Li, et al. Effects of Fuel Premixed Characteristics on Combus-tion Characteristics of Combustor[J]. Journal of Propul-sion Technology, 2016, 37(11): 2114-2119.)

(  0) 0) |

| [9] |

Salzmann R, Nussbaumer T. Fuel Staging for NOx Re-duction in Biomass Combustion: Experiments and Model-ing[J]. Energy & Fuels, 2001, 15(3): 575-582.

(  0) 0) |

| [10] |

蒋洪德, 任静, 李雪英, 等. 重型燃气轮机现状与发展趋势[J]. 中国电机工程学报, 2014, 34(29): 5096-5102. (  0) 0) |

| [11] |

楼华栋, 陈小波, 毛志伟. GE燃机DLN-2.6燃烧系统浅析[J]. 浙江电力, 2011, 30(12): 70-73. DOI:10.3969/j.issn.1007-1881.2011.12.020 (  0) 0) |

| [12] |

黄明明. 燃气轮机燃烧室柔和燃烧机理与性能研究[D]. 北京: 中国科学院研究生院(工程热物理研究所), 2014. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2610771

(  0) 0) |

| [13] |

Stephen R T. An Introduction to Combustion: Concepts and Applications[M]. USA: McGraw-Hill, 2000.

(  0) 0) |

| [14] |

Lefebvre A H. Gas Turbine Combustion[M]. USA: CRC Press, 1998.

(  0) 0) |

| [15] |

Cannon S M, Brewster B S, Smoot L D. Stochastic Mod-eling of CO and NO in Premixed Methane Combustion[J]. Combustion and Flame, 1998, 113(1-2): 135-146. DOI:10.1016/S0010-2180(97)00213-7

(  0) 0) |

| [16] |

Correa S M. A Review of NOx Formation under Gas-Tur-bine Combustion Conditions[J]. Combustion Science and Technology, 1993, 87(1-6): 329-362. DOI:10.1080/00102209208947221

(  0) 0) |

| [17] |

Tanaka Y, Nose M, Nakao M, et al. Development of Low NOx Combustion System with EGR for 1700 CClass Gas Turbine[J]. Mitsubishi Heavy Industries Technical Review, 2013, 50(1).

(  0) 0) |

| [18] |

Nicolle A, Dagaut P. Occurrence of NO-Reburning in MILD Combustion Evidenced via Chemical Kinetic Mod-eling[J]. Fuel, 2006, 85(17-18): 2469-2478.

(  0) 0) |

| [19] |

Feitelberg A S, Correa S M. The Role of Carbon Monox-ide in NO2 Plume Formation[J]. Journal of Engineering for Gas Turbines and Power-Transactions of the ASME, 2000, 122(2): 287-292. DOI:10.1115/1.483215

(  0) 0) |

| [20] |

Lee J G, Kim K, Santavicca D A. Effect of Injection Lo-cation on the Effectiveness of an Active Control System Using Secondary Fuel Injection[J]. Proceedings of the Combustion Institute, 2000, 28(1): 739-746. DOI:10.1016/S0082-0784(00)80276-3

(  0) 0) |

2018, Vol. 39

2018, Vol. 39