2. 中国科学院大学, 北京 100049

2. University of Chinese Academy of Sciences, Beijing 100049, China

叶尖主动间隙控制(Active clearance control,ACC)技术是指通过各种手段,使得转子叶片(压气机、涡轮叶片)与机匣之间的间隙保持在一个合适的范围内。转静子间隙在发动机巡航状态要远大于起飞状态,每减小0.254mm的叶尖间隙可减小0.8%~ 1%的耗油率、减小于10℃的排气温度,通过叶尖主动间隙控制技术能够有效地降低发动机油耗,提高发动机效率,从而降低排气温度,减小NOx,CO,CO2排放,提高热端部件的循环寿命,提高单次飞行任务的有效载荷并拓宽高压压气机的失速边界[1]。

航空涡扇发动机的主动间隙控制系统大多都是对机匣进行可控的冷却,如CFM56,PW400系列,PW6000系列航空发动机,即在不同的发动机状态下,通过不同压比、流量的冷却气对机匣进行冲击冷却,降低机匣的温度从而控制机匣的热变形来达到控制叶尖间隙的目的。所以,机匣本身的热、变形特性及在相应冲击冷却管路系统作用下其换热、变形特性的规律一直是ACC设计及试验中的两大重点。

对于ACC系统中的冲击管路部分,现有文献集中于管路设计、冲击换热系数及换热效率的研究,Lee等[2]通过试验研究了凹半球形表面的倾斜角对圆湍射流局部传热的影响,其将预热至一定温度的壁面突然暴露在冲击射流中,通过影像记录液晶的瞬态响应来测量壁面温度,得出了局部换热特性与冲击孔入射角度、冲击间距比和冲击雷诺数的变化规律;Andreini等[3]通过将试验用的ACC冲击管放入与外涵流道相同形状的管道中,并对管道的来流气体的压力、温度进行控制,研究了在外涵流动空气的影响下某型ACC系统的对流换热系数及绝热效率的变化规律,采用CFD进行了模拟并与试验结果进行了比对,试验结果表明对流换热系数对于ACC系统的压比很敏感,绝热效率对于外涵空气流动条件很敏感,并且,CFD的结果对于对流换热系数的预测与试验结果符合较好;张井山等[4]利用试验研究了多层机匣结构中内斜向冲击射流的局部换热特征,研究了不同进口雷诺数、冲击孔入射角度、冲击孔直径等参数对局部、平均换热系数的影响规律,试验结果表明冲击孔入射角度为45°时换热效果较好;姜远刚等[5]通过改变进口雷诺数、孔排方式、冲击间距等参数,分析了机匣表面局部和平均Nu数的分布和变化规律,其结果表明,机匣表面局部Nu数随着对应圆心角、进口雷诺数的增加逐步变大。宋新伟等[6]对于ACC系统管路部分的综合流量系数进行了研究,以双层壳型冲击/气膜复合冷却结构的平壁模型为研究对象,研究了不同吹风比、冲击间距比、冲击孔和气膜孔间距比下综合流量系数的变化规律;张书华等[7]用瞬态液晶测量方法测量了某型涡轮机匣上表面的换热分布;毛军逵等[8]利用热膜法,通过改变冲击雷诺数、冲击间距和冲击孔直径比,分析了冲击靶面周向和轴向的局部换热系数。

对于冲击换热作用下机匣的温度场与位移场的研究,在国外,最具代表性的就是NASA于1979年开展的针对JT9D-70/59的高压涡轮ACC系统的研究[9],其在高压涡轮机匣内部设计安装了封严支撑结构,利用旋转燃气加温设备作为热源来模拟主流燃气,在ACC系统的作用下,测量了机匣的温度场与机匣的变形场,试验中发现周向热变形并不均匀,最大径向热变形为2.84mm,最小径向热变形为1.93mm。在国内,仅徐逸钧[10]等做了开创性的工作,其设计和搭建了可控变形机匣的模型试验台,利用石英加热管作为加热装置模拟燃气主流,利用数显百分表测量了机匣的热变形量,开展了ACC系统的效果验证。

此外,在公开发表的文献中,还有对于ACC系统进行概念设计、验证及比较的研究。Geisheimer J等[11]设计研发了一种基于微波的传感器用来测量叶尖间隙,其设计最高工作温度接近1400℃,精确度可达5μm,频率带宽可达25MHz,给出了600℃工况的测试数据并对其进行了验证。NASA在2003年提出了一种机械式主动间隙控制系统(Mechanical ACC,M-ACC)及其改进型[12],相对于传统的采用冷气对机匣进行冲击冷却的方式(Thermal ACC,T-ACC),其采用液压装置、伺服电机的方式,对机匣进行径向可控的变形量调整并详细设计了相关的试验方案,其试验方案考虑了温度场与压力场,且对作动器的热防护问题进行了详细叙述,并于2005年给出了部分试验数据及在试验中出现的问题及解决方法;Mattern等[13]提出了一种电磁式作动器,并对其效果进行了验证;Justak等[14]设计了一种控制涡轮叶尖间隙的自适应双层封严结构,外层为分段的密封面,作为第一级密封,内层采用可变形金属软片作为第二级密封,其利用气体在密封结构中的压降作为自适应驱动力,来保证在整个飞行循环中转静子间隙保持在0.127~0.254mm;Knipser等[15]比较了基于机械式(M-ACC)与冷气式(T-ACC)的两种ACC系统,其认为,T-ACC系统较为简单,但发动机从T-ACC系统中获得的性能增长并不是线性的,使用T-ACC系统会增加耗油率,并且,由于热惯性的影响,T-ACC系统应用于闭环控制时响应速度慢,会增加碰磨的可能性,而为了减小碰磨的概率只得牺牲间隙控制的范围。而M-ACC系统从发动机的出功中抽取的功率可以忽略不计,且不需要牺牲间隙控制范围,适用于闭环、精确控制。但是,使用M-ACC系统后,机匣在高温下除了温度引起的内应力外会额外多一项来自于M-ACC系统的应力,这会增加机匣的蠕变,减少循环寿命,即使用M-ACC系统后,提高了单次飞行任务中的燃油经济性,但缩短了其热端部件的循环寿命。Lavagnoli等[16]提出了以发动机为代表的叶尖间隙测量方案中的一些关键设计应遵循的要求,给出了方案设计、数据校准、测试精度等方面的一些指导意见,并对某方案进行了试验测试和结果处理与分析。

综上所述,在国外已经进行的、提出概念并设计试验方案的ACC系统的技术性验证试验,均将研究重点放在了有、无ACC系统作用时机匣的温度场、位移场的变化规律上。本试验考虑了试验机匣的上下端约束作用,在分析ACC系统中机匣所处热环境的基础上,采用陶瓷加热环与自动温控机相结合的方式,利用200余个温度测点测定了机匣温度场,并采用32个高精度的Marhl电感测微仪,详细测定了有无ACC作用下机匣的变形量,研究了不同来流条件和涡轮机匣温度分布对涡轮机匣径向变形的影响,验证了主动间隙控制系统对机匣径向变形的调节效果,为主动间隙控制的设计工具和设计方法验证提供了翔实的试验数据。

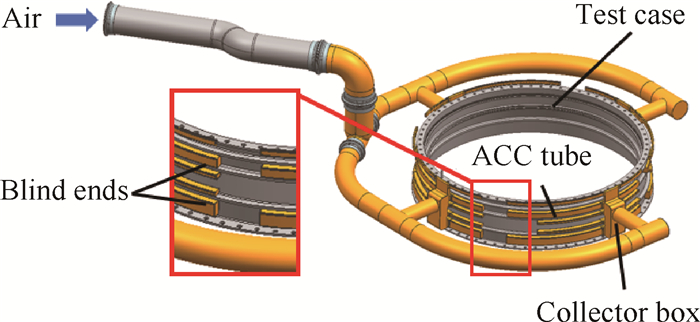

2 试验测试系统 2.1 某型ACC系统设计方案图 1为本试验所研究的某型航空发动机高压涡轮机匣ACC系统的设计方案示意图。在高压涡轮机匣外侧布置周向4组、每组5根冷却管。冷却气通过引气管,由三通进入两个分配管,然后经过4个集气匣分配给冷却管,最后经由每根冷却管上的多排冲击孔对机匣进行冲击冷却,从而改变机匣温度场,实现机匣可控热变形的目的。

|

Fig. 1 Sketch of test rig |

并且,从局部放大图中可以看出,该ACC方案中冷却管并非整周分布,而是在周向存在盲端,在盲端位置处不存在冷却孔。

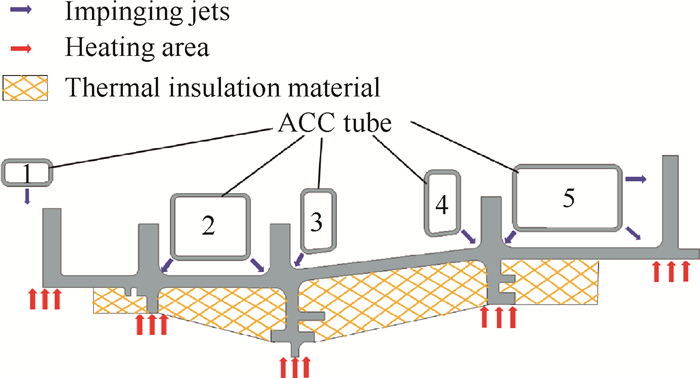

图 2为本试验所研究ACC系统设计方案的横截面示意图,图中给出了冷却管与机匣的相对位置,沿主流方向共布置有5根ACC冲击管,对机匣的法兰边进行冲击冷却,5组冷却管均为与机匣外侧型线贴合的方形管,根据每根冷却管上冷却孔数目设计对应的方管通流面积。

|

Fig. 2 Sketch of section of test sample |

同时,图 2也给出了冲击冷却孔的开孔位置,每根冷却管上的冲击孔周向均匀分布,整个ACC系统的冲击孔共有1300个,冲击射流位置在图 2中以蓝色箭头表示。其中,1号冲击管的冷却孔在冲击管中部,2号、3号、4号冲击管的冷却孔开在冲击管拐角处,5号冲击管的冷却孔开在冲击管拐角处及底部,用来对涡轮机匣的法兰边进行冲击冷却。

2.2 试验测试方案设计 2.2.1 机匣热源模拟方式对于高压涡轮机匣热源的模拟方式,NASA[9]采用旋转燃气加温设备,对机匣内侧自行设计的封严支撑结构加热,其试验准确还原机匣真实温度场;徐逸钧[10]等采用石英加热管对机匣进行辐射加热,即定热流的模拟方式,适合实验室环境。

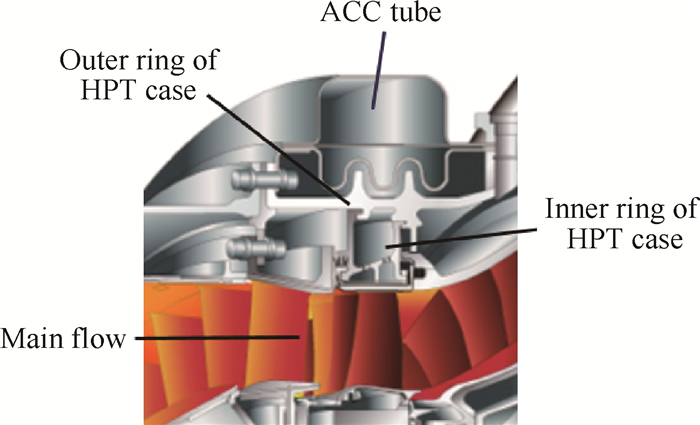

为了准确模拟机匣热源,需对涡轮机匣所处热环境进行分析,本试验所研究的机匣为高压涡轮外环机匣,图 3为PW6000中所使用的高压涡轮ACC系统的剖面示意图,其使用为多层机匣的ACC系统结构形式,其原理为利用冷却孔对外环机匣进行冲击冷却,通过外环机匣的收缩带动内部封严结构收缩,从而达到控制叶尖间隙的目的,这种通过冷却涡轮外环机匣的方式来进行叶尖间隙的主动控制的手段与本试验中所要研究的对象所采用的控制手段一致,故采用PW6000中所使用的ACC系统来详细叙述本试验中的涡轮外环机匣所处的热环境。

|

Fig. 3 A typical HPT cutaway with ACC |

从图 3中可以看出,冷却管安装在涡轮机匣外环上,外环与内部封严结构通过挂钩处进行连接,内部封严结构内侧流道中为高温燃气。从中可以看出,ACC系统直接作用的是涡轮机匣外环,而与高温燃气直接接触的是内部封严结构,故对于本试验而言,模拟高压涡轮模型机匣的热源的关键在于受高温燃气加热的内部封严结构(高压涡轮机匣内部挂钩处)对于机匣外环导热的模拟。在航空发动机巡航状态,高温燃气在涡轮中沿轴向变化较大,但在每个轴向位置处的温度基本不变,而机匣内部封严结构与高温燃气直接接触,其温度亦可认为不变。在ACC系统不工作时,内部封严结构与外环之间导热的热流值与自然对流的耗散相平衡;在ACC系统工作时,内部封严结构与外环之间的热流值与冲击换热相平衡;但是,无论ACC工作与否,由于涡轮机匣内部封严结构与高温燃气直接接触,且其壁厚较小,可以认为其温度不变,也就是说,当ACC系统作用时,涡轮机匣内部封严结构与外环之间的导热热流会大大增加,此时,若采用恒定热流方式对机匣进行加热,虽可以准确考量出冲击冷却的效果,但与实际发动机工作的状态会有偏差,故经过综合考虑,本试验采取的加热方式为涡轮外环机匣内侧挂钩及上下两端壁处定温加热,作为有、无ACC作用时的热源。

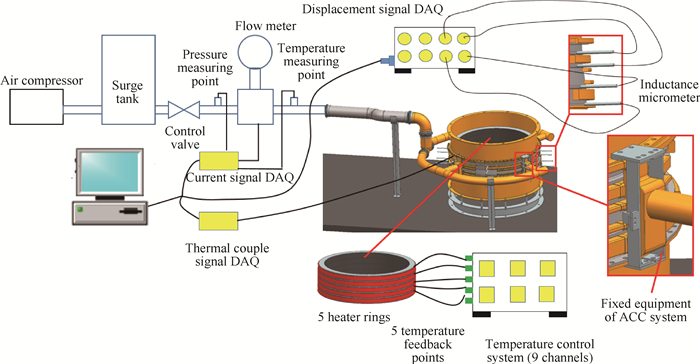

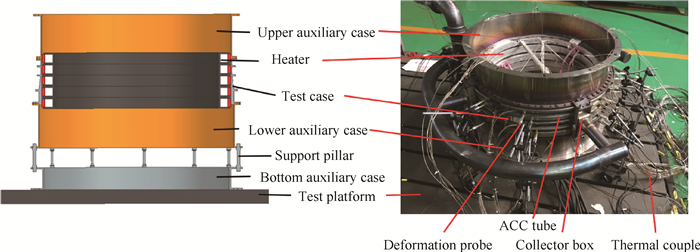

2.2.2 试验系统及测点布置本试验总体系统示意图如图 4所示,主要包括气源系统、试验段、定温热源系统、及测量信号采集系统四大部分。

|

Fig. 4 Sketch of experimental system |

气源系统的空气为空压机压缩后进行冷却并除湿后得到的干燥压缩气体,在经过稳压罐抑制压力波动后,通过调节阀门开度来控制试验段的入口压力,从而控制流量。

试验段为在本文所研究的某型ACC系统的基础上,增加考虑了机匣约束状态的工装而组成。试验段的设计状态剖面图与实际试验中试验件的安装状态如图 5,共有上辅助机匣、测试机匣、下辅助机匣、底部辅助机匣、支撑棒等几部分构成。在测试机匣上下两端加装上辅助机匣与下辅助机匣,并分别在法兰边上用螺栓与测试机匣相连,以此模拟其受约束状态。并且,上下两端加热环各突出小部分,用来加热机匣两端受约束的端面,以模拟上下辅助机匣在该处的热变形。在下辅助机匣下端,采用支撑棒与底部辅助机匣相连,用来削弱在高温状态下的导热作用,防止对试验平台产生破坏。底部辅助机匣则通过工装固定在试验平台上。

|

Fig. 5 Test rig scheme |

为了保证ACC系统作用时的冲击距离不变,设计了ACC系统的固定工装,在图 4的右侧局部放大图中有所体现。该固定工装利用测试机匣上下法兰上的通孔对ACC系统进行周向固定,在该周向固定工装两侧有共两个耳边,其上设有通孔,在集气匣与机匣之间加装半包围集气匣的工装,并与两个耳边通过螺栓进行径向固定。

定温热源系统由5个加热器、5个温度反馈测点及一台9通道温度控制柜组成。加热器为环形,在机匣内部3个挂钩处及2个法兰边处,共布置5个环形加热器及与之对应的5支K型热电偶测点作为温度反馈点,并使用温度控制柜对于各处进行恒温控制。

测量信号采集系统由电感测微仪信号采集卡、电流信号采集卡、热电偶信号采集卡及一台工况机组成。本试验中,压力信号,总温信号及流量信号为电流信号,其电信号由电流信号采集卡采集。所有采集卡的信号在工控机上汇总并记录。

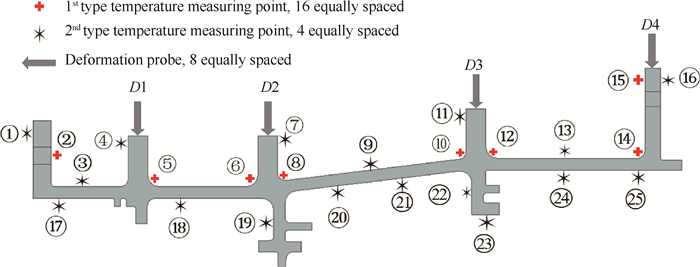

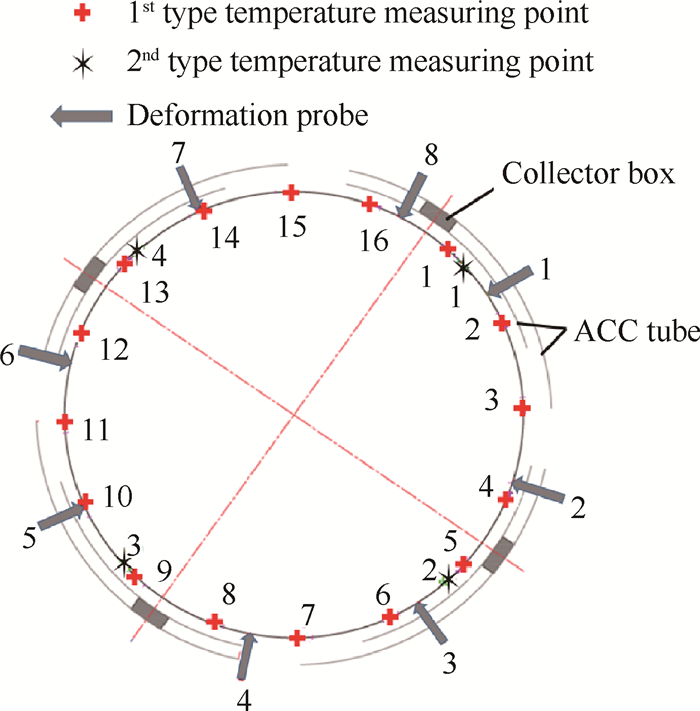

为了详细测定机匣的温度场及变形场,在机匣内外表面布置多个温度、变形测点。其轴向、周向位置如图 6,图 7所示。

|

Fig. 6 Measuring point locations along the axial distribution |

|

Fig. 7 Measuring point locations along the circumference distribution |

图 6为温度、位移测点的轴向分布示意图。温度测点分为两类,第一类温度测点为冲击孔直接冲击作用处,在轴向分布在2#,5#,6#,8#,10#,12#,14#共7个位置处,每个位置处在周向有16个均布的测点,在图中以红色十字符号表示;第二类温度测点分布在机匣内壁及第一类温度测点之间,在轴向分布在1#,3#,4#,7#,9#,11#,13#,16#,17#,18#,19#,20#,21#,23#,24#,25#共16个位置处,每个位置处在周向有4均布的测点,以黑色六角星符号表示。位移测点在轴向共有4处位置,即D1,D2,D3,D4截面,均为机匣外法兰处,在图中以灰色箭头表示。

图 7为温度、位移测点位置周向分布示意图,给出了测点位置与冲击管的相对安装位置。图中黑色的为集气匣,与之相连的为ACC管。为得到有、无冲击作用下冲击位置的周向温度分布,第一类温度测点每个位置处周向16个均布,从图 7中可以看出,周向3,7,11,15位置处于冲击管路的冲击盲端位置;第二类温度测点在每个位置处周向4个均布;位移测点在每个截面处周向共8个。

2.2.3 试验测试过程测试时,首先将数据采集程序打开进入记录状态,作为温度基准及位移基准。然后将加热器温控系统打开,对机匣进行加热,当温度达到稳定后,打开ACC系统阀门开关,并继续监控机匣温度场,待温度场再次稳定后,认为该工况测试工作已完成。

对于“稳态”的判定,本试验采用监控温度场的手段,即当温度场被认为是稳定时,即认为该工况已达到稳态。本试验采用所有温度点的平均温度作为监控温度,当温度出现“波浪状”分布时,认为温度场稳定。

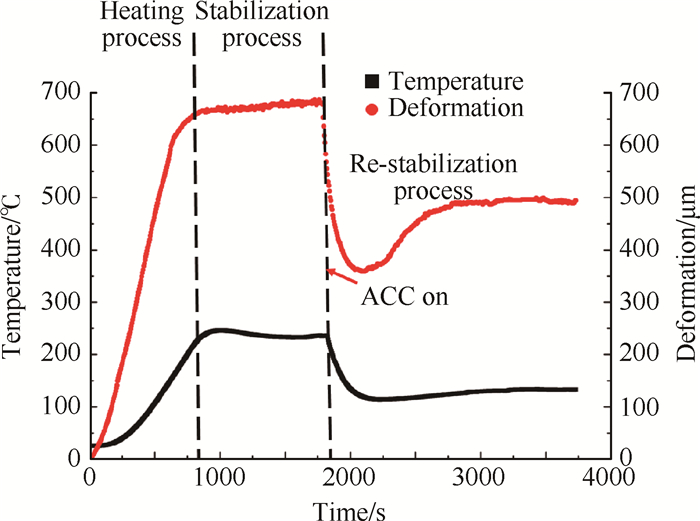

一个典型的工况中温度时间历程与热变形时间历程如图 8所示,其中黑色点为平均温度,红色点为任意选取的一个位移测点的位移。从图 8中可以看出,温度变化过程与热变形过程在一次完整的试验工况中分为加热过程、温度稳定过程、使用ACC后的温度再稳定过程三部分。在开启ACC后,温度、变形迅速降低,温控系统控制加热器使温度反馈点处温度稳定在某一温度后,认为该工况下稳定,试验停止,整个工况所用时间约3800s。

|

Fig. 8 Varying of temperature and deformation during a test condition |

本试验采用涡街流量计测量冷却气的体积流量,使用压力变送器测量冷却管路的进口压力,使用K型热电偶测量机匣壁温,使用电感测微仪测量机匣的热变形。所采用的二次仪表为ADAM4118,ADAM4117及电感测头信号箱。

综合误差来源于各仪表的示值误差及二次仪表的误差,对于电感测微仪,还存在由于安装引起的误差,为减小试验件对电感位移测量的影响,电感测微仪安装在经过改造的仪表表架上,通过螺栓紧固,且固定在试验平台上,与试验件之间只通过电感测微仪顶端测点接触。

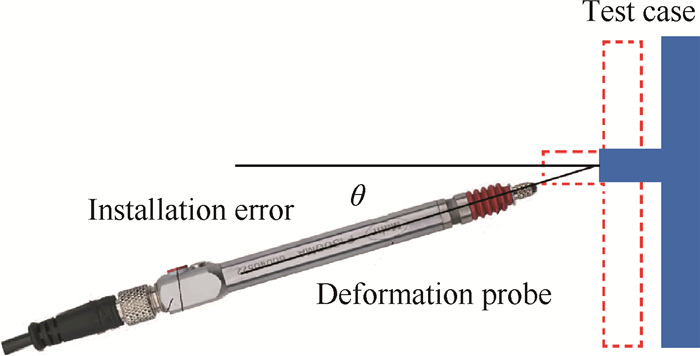

如图 9所示,蓝色代表冷态机匣,红色虚线代表热态机匣,当机匣受热膨胀时,由于电感测微仪与机匣截面不是完全垂直,而是存在安装偏差θ,故当试验机匣径向热变形为L时,电感测微仪实际测量的径向变形为

|

Fig. 9 Sketch of deformation probe' s installation error |

本实验中,电感测微的安装空间受限,无法采用水平尺对其进行校准,试验中利用高度尺的水平横臂作为不同位置处的水平参照物,采用肉眼观察与高度尺水平横臂是否重合的方式对其进行调整。由于人眼的分辨能力是由视网膜上感觉接收器的间距决定的,因此存在一个观察角度,在这个角度下,眼睛恰好能分辨两条线,目前,比较公认的这个最小分表角度是1.5′,也就是0.025°,本试验,由于安装空间受限,采用5°做为安装引起的误差。从而得到安装误差百分比为+0.38%。

根据各传感器的误差及其对应的二次仪表的误差,并且考虑到电感测微仪的安装误差后,试验所用传感器的综合误差如表 1。

|

|

Table 1 Measurment instrument indication error |

为验证本试验测试方案及其精度,对本试验的结果进行了重复性试验校验,选定本试验范围内的最低、最高温度工况即100℃,300℃两个温度,每个温度各选一个试验工况,每个试验工况进行两次试验并将所得的温度、变形数据进行对比,试验工况的信息如表 2。

|

|

Table 2 Information of test conditions |

流量参数为本试验的敏感参数,对其进行无量纲化处理,定义进口雷诺数为

| $ R{e_{{\rm{inlet}}}} = \rho ud/\mu = 4\dot V\rho /\left( {{\rm{ \mathsf{ π} }}d\mu } \right) $ | (1) |

式中ρ为空气密度,

本试验中的温度测点较多,为验证所测得温度数据的有效性,结合本试验的背景为ACC系统作用下机匣热特性与变形特性的测量,故选择所有布置在冲击位置的温度测点,即2#,5#,6#,8#,10#,12#,14#,15#位置测点,在得到每个工况的两次试验试验数据后,将每个测点周向16个温度数据相减并取最大差值,如表 3。

|

|

Table 3 Maximum temperature difference of two test conditions(℃) |

从表 3中可以看出,当加热温度为100℃时,所选测点的最大温度偏差为3.1℃;当加热温度为300℃时,所选测点的最大温度偏差为8.2℃。当加热温度为100℃时,所选测点的最大温差普遍在2℃范围内,而当加热温度升高到300℃后,所选测点的最大温差普遍升高到了5℃范围内,这是因为,温度反馈点的温度由于导热作用降低、由于加热器的加热升高,当加热温度升高后,在相同的冷气入口条件下,ACC系统的冲击换热量增加,导致温度反馈点的温度有较大波动,所以温控系统频繁动作,其温度稳定后的波动温差也随之增加,故在加热温度变高时,其最大温度偏差变大。本试验中,加热器温控精度为±5℃,故两次测量所得的最大温度偏差在本试验的精度范围内,机匣温度场数据有效。

为验证所测得位移数据的有效性,采取同样的方法,在得到每个工况的两次试验的试验数据后,将每个截面周向8个位移测点数据相减并取最大差值,如表 4。

|

|

Table 4 Maximum deformation difference of two test conditions(μm) |

由表 4中可以看出,在100℃与300℃两个工况中,在加热温度为100℃时,最大径向偏差为14μm;当加热温度升高到300℃后,最大偏差升高到为47μm,其原因与温度偏差随加热温度升高而变大相同。根据本试验测量数据,平均每升高1℃,径向变形约增大3.5μm,本试验中温度控制精度为±5℃,并结合3.1节电感测微仪误差分析,经计算可得位移测量的最大偏差应在49.11μm内,故据此认定机匣位移场测试数据重复性较好,测试方案有效。

4 试验结果及分析试验中,测试了加热温度为100℃,150℃,200℃,250℃,300℃时的有、无ACC作用的工况。在本节中,给出了在300℃的加热工况下有、无ACC作用时的稳态温度、位移数据并对其进行简要分析。

4.1 ACC未工作时机匣下温度场及位移场为研究机匣自身的温度分布规律及热变形规律,首先进行了不同温度下无ACC系统作用时的试验,即仅有加热过程及温度稳定过程。本小节中,开展了300℃下机匣稳态温度场测试数据及位移场测试数据分析。在位移场分析的最后,以D2截面为例,给出了不同温度下机匣径向变形的规律。

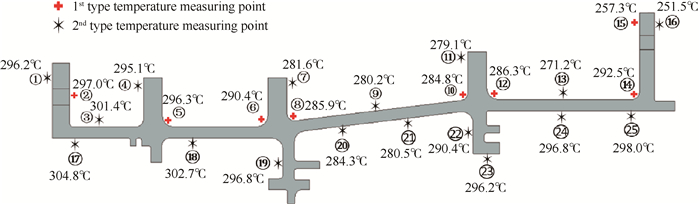

在得到加热温度300℃的机匣稳态温度场测试数据后,将数据坏点(即热电偶断路测点)剔除,并对每个测点位置的温度测试数据进行周向平均,即得到图 10的稳态温度场。

|

Fig. 10 Steady temperature field of 300℃ without ACC |

从总体上来说,沿发动机进气方向(本试验中机匣为水平放置,对应图 5中的从上至下方向,对应图 10中的从左至右方向),整个机匣的温度有下降趋势,如3号测点为301.4℃,5号测点为296.3℃,8号测点为285.9℃,12号测点为286.3℃。这一现象是由测试时的机匣放置方向导致的,从图 4,5中可以看出,在试验过程中,机匣是按轴向与水平面垂直的方式放置在试验台上的,这导致在温度偏高时,自然对流作用明显加强,导致该现象发生。

具体而言,从图 10中可以看出,由于热源存在于机匣内壁,在同一轴向位置处,内壁面温度较外壁面偏高,如24号测点比13号测点高5.6℃,25号测点比14号测点高5.5℃。而热源的加热位置为内壁挂钩处及两端共5个位置,所以,在离热源较近的温度测点的温度要偏高,如8号、10号测点比9号测点温度高。15,16号测点的温度较14号低了约40℃,这是因为该处为测试机匣与下辅助机匣连接处,并存在一段较长的定位止口结构,导热作用较强,并且该位置距离热源较远,故温度偏低。

当工况稳定后,将D1,D2,D3,D4截面周向8个测点所得到的变形数据进行周向平均,得到300℃稳态下各截面的平均变形量,如表 5。从表 5中可以看出,当无ACC作用时,四个截面的热变形量在800~ 900μm内,沿进气方向的热变形量呈现出先减小后增大的趋势,这是因为,沿进气方向,整个机匣的温度有下降趋势,故在半径相同的位置截面,如D1与D2截面,径向变形呈减小的趋势,而D2截面之后,D3,D4截面的半径逐渐增大,故截面的热变形逐渐增大。

|

|

Table 5 Steady mean radial deformation of 300℃(μm) |

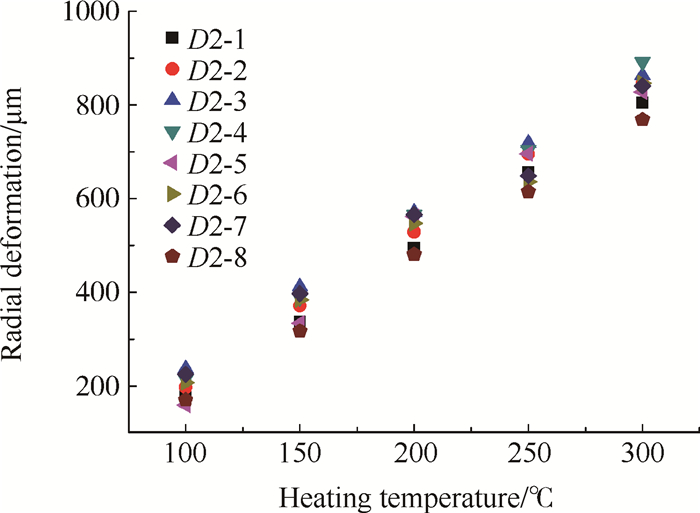

为了研究不同温度下,无ACC作用时,机匣位移场的变化规律,以D2截面为例,给出了无ACC作用时不同加热温度下,D2截面8个电感测微仪测得的机匣热变形量,如图 11所示。从图 11中可以看出,当无ACC作用时,机匣的径向变形量基本按线性变化,其他截面的热变形亦有同样的分布规律。对于本试验所采用的机匣,根据本试验所测得的4个截面的径向变形数据进行周向平均可得,每升高1℃,该机匣径向变形增量在D1,D2,D3,D4四个截面平均为3.48μm,3.21μm,3.41μm,3.38μm。

|

Fig. 11 Radial deformation of D2 under different heating temperature |

为研究在ACC系统作用下机匣的温度分布规律及热变形规律,进行了不同温度、不同冷气入口条件下的试验,本小节以加热温度为300℃下的三个工况为例,展示了在ACC作用下机匣的温度场与位移场,对ACC的效果进行了验证与评价。选择300℃无ACC的工况作为基准工况,选择入口压力分别为0.3kPa,3.1kPa,9.74kPa的三个工况作为对比工况,其工况信息及代号如表 6。

|

|

Table 6 Information of test conditions |

由图 7可知,本试验所采用的ACC管路并非整周,而是通过四个集气匣分配给四组冲击管,在冲击管之间存在着无冲击孔分布的冲击盲端,故在使用ACC后,其周向温度不是均匀分布的。第一类测点中的15号位置温度测点为唯一周向16个测点无坏点的测点,为研究在相同加热温度、不同试验工况下ACC系统作用后周向温度分布规律,选择该测点,给出其在有、无ACC系统作用时的周向温度分布,如图 12所示。在图 12中,ACC系统的固定工装保证在不同工况下,冷却管和机匣的冲击距离不变。

|

Fig. 12 Temperature distribution of 15# in the circumferential direction |

从图 12中可以看出,在无ACC系统作用时,轴向15号位置测点周向温度分布较为均匀,在4.1节中已经提到,该点温度的周向平均值为257.3℃。在使用ACC后,沿周向出现了明显的“山峰”状温度分布,在轴向15号测点的周向3,7,11,15位置处温度与未使用ACC时几乎相同,其余测点的温度则有不同程度的降低。结合图 7可知,周向3,7,11,15位置处于冲击管路的冲击盲端位置,该4处位置并不存在冲击作用,故温度几乎不变。当进口压力增大时,强化了冲击换热,导致ACC作用处的温度进一步降低。其他在冲击位置处布置的第一类测点在有、无ACC系统作用下有相同规律的温度分布规律。

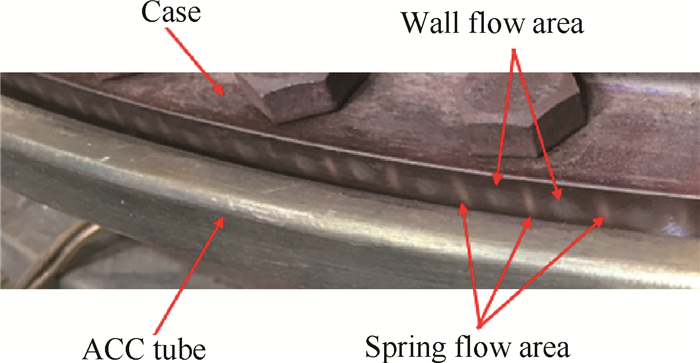

在冲击换热中,当冲击射流抵达至壁面时,主流部分的法向速度变化为0,产生高压区并形成壁面流区,而处于孔与孔之间部分由于壁面流之间的相互撞击,切向动量互相抵消而形成了泉流区。在本试验中观察到了此现象,如图 13。由于冲击形成的壁面流区与泉流区强烈的换热效应,形成了局部的低温区,在低温区内机匣壁面的氧化速度较慢,故沿着冲击孔形成了周向如图 13所示的壁面流区与泉流区交错排列、即IOI形状的分布,I形状区域为壁面流区,O形状区域为泉流区。

|

Fig. 13 Wall flow area and spring flow area |

为评价不同试验工况下ACC系统的工作效果,文献[3]中定义了绝热效率,文献[10]中定义了机匣冷却效率,本文采用文献[10]中对于机匣冷却效率的定义来评价ACC系统的工作效果,定义ACC系统在i位置处的工作效率ηACC(i)为

| $ {\eta _{{\rm{ACC}}\left( i \right)}} = \frac{{{{\bar T}_{{\rm{h}}\left( i \right)}}-{{\bar T}_{{\rm{ACC}}\left( i \right)}}}}{{{{\bar T}_{{\rm{h}}\left( i \right)}}-{T_{{\rm{in}}}}}} $ | (2) |

式中Th(i)为无ACC作用时(即图 7中的温度稳定过程),i位置测点的周向平均温度,Tin为入口冷却气的总温,TACC(i)为使用ACC系统并稳定后(即图 7的温度再稳定过程),i位置测点的周向平均温度。

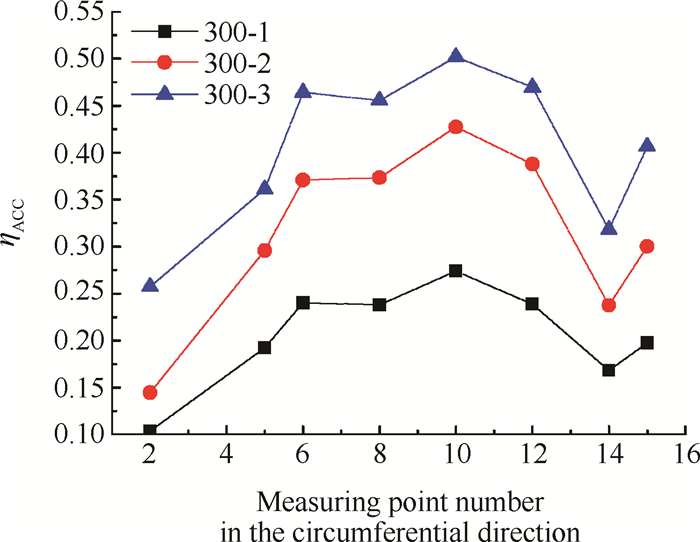

布置在冲击位置的温度测点为2号,5号,6号,8号,10号,12号,14号,15号位置测点,按照式(2)的定义,不同试验工况下ACC系统在不同冲击位置的工作效率如图 14。可以看出,ACC系统在不同试验工况下沿各位置测点的变化趋势相同,随着雷诺数的增加,ACC系统的冷却效率升高。

|

Fig. 14 ηACC(i) under different test conditions |

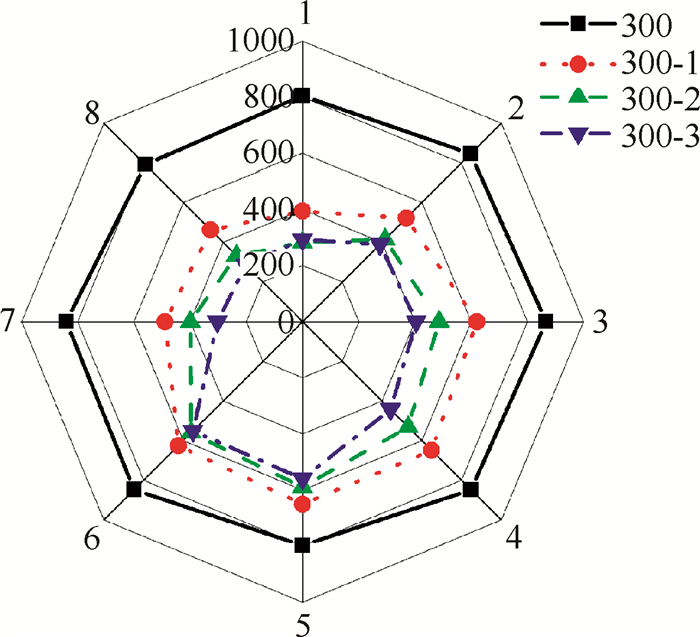

以室温时的电感测微仪示值为基准,通过温度稳定后位移传感器示值与基准作差得到不同工况下机匣的热变形。以D2截面为例,展示了不同的试验工况下机匣热变形的稳态位移场,如图 15所示。

|

Fig. 15 Deformation field of D2 under several test conditions |

从图 15中可以看出,在不使用ACC系统时,机匣热变形周向较为均匀,且热变形较大。在使用ACC后,随着雷诺数的增加,机匣热变形变小,周向变形的不均匀度增加。在不同试验工况下,周向最大不均匀度如表 7所示,在使用ACC后,从总的趋势上来看,周向不均匀度随着雷诺数的增大而增加。在不使用ACC系统时,周向不均匀度最大为91μm,使用ACC系统后,在表 7的几个工况中,最大不均度为335μm。

|

|

Table 7 Radial deformation difference under different test conditions |

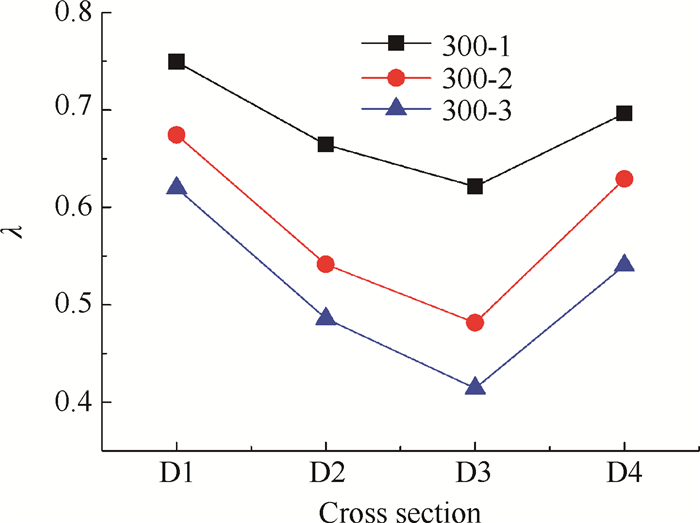

为定量评价不同试验工况下ACC系统对位移场的影响,以无ACC作用时机匣的热变形量为基准,定义机匣变形率为式(3)。式(3)中,Da.t.(i)为ACC系统未工作时,即处于环境温度下i截面的周向平均机匣2热变形量,DACC(i)为ACC系统工作时,工况稳定后i截面的周向平均机匣热变形量。

| $ {\lambda _i} = \frac{{{{\bar D}_{{\rm{ACC}}\left( i \right)}}}}{{{{\bar D}_{{\rm{a}}{\rm{.t}}{\rm{.}}\left( i \right)}}}} $ | (3) |

按照式(3)的定义,不同试验工况下,所测量的机匣四个截面的机匣热变形率如图 16所示。

|

Fig. 16 λ under different test conditions |

从图 16可以看出,在不同试验工况下,机匣热变形率的变化趋势相同,随着雷诺数的增加,机匣热变形率随之减小,即热变形越来越小。

图 14中ACC系统工作效率与图 16中机匣热变形率之间的关系可根据图 2所示的冲击位置与图 6所示的温度测点与机匣变形位置测点建立。从图 2中可以看出,D1截面存在着2号冲击管的1排冲击孔,其对应图 6中的5号位置温度测点;D2截面存在着2号与3号冲击管的2排冲击孔,其对应图 6中的6号、8号位置温度测点;D3截面存在着4号与5号冲击管的两排冲击孔,其对应图 6中的10,12号位置温度测点;D4截面存在着5号冲击管的两排冲击孔,其对应着图 6中的14,15号位置温度测点。故每个截面的ACC系统工作效率可由该截面存在的冲击孔位置处的ACC系统工作效率求平均得到,相应的机匣热变形率与ACC系统工作效率及对应温度测点位置如表 8所示。从表 8中可以看出,ACC系统工作效率与机匣热变形率呈现负相关,即当冲击效率升高时,机匣热变形率随之降低。

|

|

Table 8 ηACC and λ of each cross sections under different test conditions |

通过基于主动间隙控制系统的高压涡轮模型机匣试验研究,可以得到如下结论:

(1) 为了研究ACC系统对机匣变形的影响规律,设计并搭建了具有ACC系统的高压涡轮模型机匣试验台,并对所测数据进行了误差分析及试验方案验证,该试验方案解决了ACC系统试验中关于热源准确模拟的问题。

(2) 在无ACC作用时,机匣的径向热变形量与加热温度的关系近似线性分布,径向变形增量在D1,D2,D3,D4四个截面平均为3.48μm,3.21μm,3.41μm,3.38μm。

(3) 在有ACC作用时,由于冲击管路存在冲击盲端,温度分布出现了“山峰”状分布,冲击盲端温度较无ACC作用时几乎不变;随着雷诺数增加,机匣变形率随之减小,并且位移场周向不均匀度变大,从91μm升高至335μm。

(4) 在有ACC作用时,由于氧化速度不同,试验中观察到了明显的壁面流区与泉流区相交错的IOI形状分布。

| [1] |

Taylor S, Steinetz B, Oswald J, et al. Test Rig for Active Turbine Blade Tip Clearance Control Concepts: An Update[C]. Cleveland: 2005 NASA Seal/Secondary Air System Workshop, 2005. http://ntrs.nasa.gov/search.jsp?R=20070002999

(  0) 0) |

| [2] |

Lee C H, Lim K B, Lee S H, et al. A Study of the Heat Transfer Characteristics of Turbulent Round Jet Impinging on an Inclined Concave Surface Using Liquid Crystal Transient Method[J]. Experimental Thermal & Fluid Science, 2007, 31(6): 559-565.

(  0) 0) |

| [3] |

Andreini A, Da Soghe R, Facchini B, et al. Experimental and Numerical Analysis of Multiple Impingement Jet Arrays for an Active Clearance Control System[J]. Journal of Turbomachinery, 2013, 135(3).

(  0) 0) |

| [4] |

张井山, 毛军逵, 李毅, 等. 高压涡轮主动间隙控制机匣内部换热特性试验[J]. 航空动力学报, 2014, 29(2): 298-304. (  0) 0) |

| [5] |

姜远刚, 毛军逵, 李毅, 等. 间隙主动控制系统中冷却空气管换热特性实验研究[J]. 推进技术, 2014, 35(3): 365-371. (JIANG Yuan-Gang, MAO Jun-Kui, LI Yi, et al. Experimental Studies on Heat Transfer Characteristics in Air Cooling Pipe of Turbine Tip Clearance Control System[J]. Journal of Propulsion Technology, 2014, 35(3): 365-371.)

(  0) 0) |

| [6] |

宋新伟, 毛军逵, 屠泽灿, 等. 双层壳型冲击/气膜综合流量系数实验研究[J]. 推进技术, 2012, 33(6): 875-880. (SONG Xin-Wei, MAO Jun-Kui, TU Ze-Can, et al. Experimental Investigations on the Discharge Coefficient of Double-Decker Jet Impingement/ Film Structures[J]. Journal of Propulsion Technology, 2012, 33(6): 875-880.)

(  0) 0) |

| [7] |

张书华, 张丽, 朱惠人, 等. 涡轮机匣换热实验[J]. 航空动力学报, 2011, 26(5): 1011-1016. (  0) 0) |

| [8] |

毛军逵, 刘震雄, 郭文, 等. 小间距冲击凹柱面靶板换热特性实验[J]. 推进技术, 2008, 29(2): 143-148. (MAO Jun-Kui, LIU Zhen-Xiong, GUO Wen, et al. Experiment of Heat Transfer on Concave Surface in Single Jet Impingement Cooling System in Small Jet-to-Target Space[J]. Journal of Propulsion Technology, 2008, 29(2): 143-148.)

(  0) 0) |

| [9] |

Gaffin W O. JT9D-70/59 Improved High Pressure Turbine Active Clearance Control System[R]. NASA CR-159661, 1979. http://www.researchgate.net/publication/23870550_JT9D-7059_improved_high_pressure_turbine_active_clearance_control_system

(  0) 0) |

| [10] |

徐逸钧, 毛军逵, 王鹏飞, 等. 高压涡轮主动间隙控制系统机匣模型试验[J]. 航空动力学报, 2016, 31(7): 1591-1601. (  0) 0) |

| [11] |

Geisheimer J, Billington S, Burgess D. A Microwave Blade Tip Clearance Sensor for Active Clearance Control Applications[C]. Fort Lauderdale: AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2013. http://arc.aiaa.org/doi/abs/10.2514/6.2004-3720

(  0) 0) |

| [12] |

Lattime S B, Steinetz B M, Robbie M G. Test Rig for Evaluating Active Turbine Blade Tip Clearance Control Concepts[J]. Journal of Propulsion and Power, 2005, 21(3): 552-563. DOI:10.2514/1.7341

(  0) 0) |

| [13] |

Mattern D, Jaw L, Henry M, et al. Experimental Results of an Active Tip Clearance Control System for a Centrifugal Compressor [R]. ASME 97-GT-32. http://www.researchgate.net/publication/242275195_EXPERIMENTAL_RESULTS_OF_AN_ACTIVE_TIP_CLEARANCE_CONTROL_SYSTEM_FOR_A_CENTRIFUGAL_COMPRESSOR

(  0) 0) |

| [14] |

Justak J F, Doux C. Self-Acting Clearance Control for Turbine Blade Outer Air Seals[R]. ASME GT 2009-59683. http://www.researchgate.net/publication/267501627_Self-Acting_Clearance_Control_for_Turbine_Blade_Outer_Air_Seals?ev=auth_pub

(  0) 0) |

| [15] |

Knipser C, Horn W, Staudacher S. Aircraft Engine Performance Improvement by Active Clearance Control in Low Pressure Turbines [R]. ASME GT 2009-59301. https://www.researchgate.net/publication/267501445_Aircraft_Engine_Performance_Improvement_by_Active_Clearance_Control_in_Low_Pressure_Turbines

(  0) 0) |

| [16] |

Lavagnoli S, De Maesschalck C, Andreoli V. Design Considerations for Tip Clearance Control and Measurement on a Turbine Rainbow Rotor with Multiple Blade Tip Geometries[J]. Journal of Engineering for Gas Turbines and Power, 2017, 139(4).

(  0) 0) |

2018, Vol. 39

2018, Vol. 39