2. 中国航发沈阳发动机研究所, 辽宁 沈阳 110015

2. AECC Shenyang Engine Institute, Shenyang 110015, China

现代高性能航空发动机涡轮进口温度已经远远超过了叶片材料的耐热温度。这要求作为涡轮叶片主要冷却方式之一的气膜冷却要有更高的冷却性能。圆柱孔由于具有结构简单、便于加工等优点, 在叶片气膜冷却结构设计中被广泛应用。圆柱孔射流下游会形成对漩涡, 强化冷气和燃气的掺混, 气膜冷却效率较低。

通过改进气膜孔结构来提高气膜冷却效率是叶片冷却研究焦点之一。扩张孔在提高气膜冷却效率上被证明是一个成功的孔型结构。Goldstein[1]早在1974年就得出展向扩张孔在保证冷气流量不变的情况下, 可以降低二次流法向动量, 从而使气膜冷却效率提高。随后提出的扇形孔[2, 3]、月牙形孔[4]和前倾孔[5]等同样降低了二次流动量, 增加了冷气的展向覆盖面积作用。这些孔型虽然改善了气膜冷却特性, 但是冷气与主流相互作用的机理没有改变, 冷气在流出扩张孔后仍会产生对漩涡, 导致冷气脱离壁面, 燃气渗入冷气下层, 对气膜冷却造成不利影响[6, 7]。最近提出的双出口孔[8]、姊妹孔[9]等通过产生反向漩涡抑制对漩涡, 使冷气更好地贴附壁面, 提高气膜冷却效率[10]。

在气膜孔出口设置辅助结构也是产生反向漩涡, 有效提高气膜冷却效率的一种方法[11]。Zhou[12]总结了月牙型斜坡位置和高度对气膜冷却效率的影响, 并得出冷气与主流掺混后会产生吸力涡和反向对漩涡, 使气膜冷却效率提高。Na[13]在气膜孔上游设置斜坡来减弱冷气和燃气的掺混, 得出有斜坡时的气膜冷却效率是无斜坡时气膜冷却效率的2倍, 但孔间区域的气膜冷却效率没有明显提高。

孔槽结构[14~16](通过槽将圆柱形气膜孔出口联通起来)能够强化冷气展向扩散, 有效提高气膜冷却效率。Lu[17]通过试验得到, 与圆柱孔相比, 圆柱孔开横向槽结构具有一定的扩展能力和较好的气膜冷却效率。Baheri[18]比较分析了圆柱孔、圆柱孔开横向槽、前倾孔和前倾孔开横向槽四种结构的气膜冷却特性, 得出前倾孔开横向槽结构的气膜冷却效果高于另外3种结构。An[19]探究了圆柱孔开有锯齿槽结构的气膜冷却机理, 结果表明锯齿槽结构具有较好的导流作用, 气膜冷却效率展向分布更均匀, 李广超[20]总结出锯齿槽深度在不同吹风比下的气膜冷却效率及流场规律。锯齿槽与横向槽相比, 改善气膜均匀性的同时气膜孔出口形成了反向对漩涡。

本文在锯齿槽[20]的基础上提出圆孔-半椭圆槽组合结构。和锯齿槽相比, 半椭圆槽气膜孔出口前沿壁面为尖端, 使冷气更容易向两侧扩散。半椭圆槽端面具有弧度, 能使气流在槽内的展向流动动量损失小, 更多的冷气流向孔间区域, 并与主流的作用下形成反向对漩涡, 使冷气更好的贴附壁面。相比于同槽深的锯齿槽, 半椭圆槽结构的气膜冷却效率得到提高, 气膜展向均匀性也得到显著改善。为揭示圆孔-半椭圆槽结构强化冷却的机理, 本文采用数值模拟的方法对圆孔-半椭圆槽结构下主流与二次流的相互作用进行了详细分析, 为进一步优化槽结构提供理论依据。

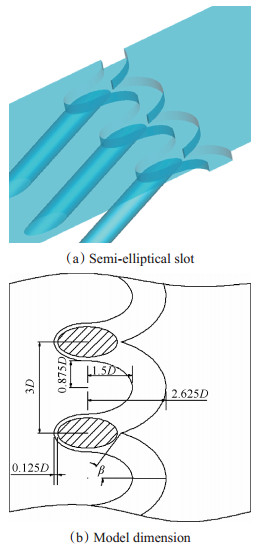

2 数值方法 2.1 计算模型半椭圆槽结构及尺寸如图 1所示, 气膜孔孔径D=4mm, 长径比L/D=5, 与壁面夹角为30°。半椭圆槽上端面椭圆长轴半径为1.5D, 短轴半径为0.875D。下端面长轴半径为2.625D, 距气膜孔出口0.125D处为下端面交点, 与长轴的夹角β=53°。槽深H分别为0.25D, 0.5D, 0.75D, 弯角处倒圆半径为0.125D, 孔间距离为3D。

|

Fig. 1 Configurations of semi-elliptical slot |

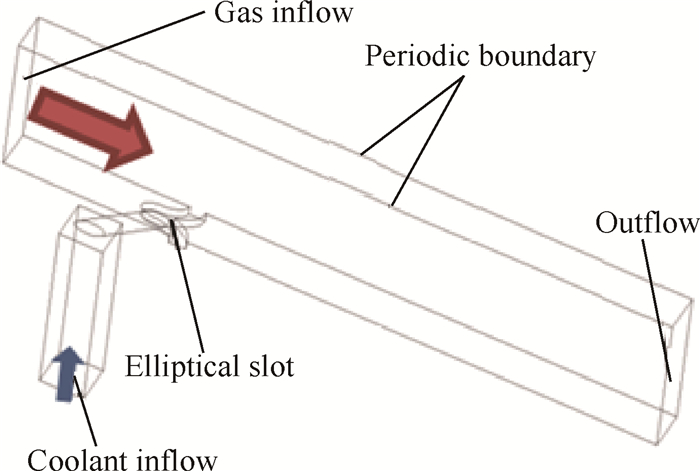

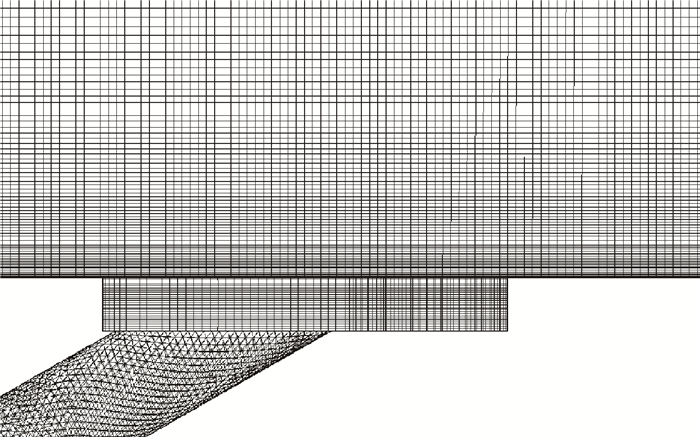

图 2是计算模型示意图, 计算模型由主流通道, 二次流通道, 圆柱形气膜孔及半椭圆型槽组成。主流通道长为45D, 宽为3D, 高为8D, 通道入口距气膜孔出口中心距离为10D。计算域为一个周期, 侧壁面指定为周期边界条件。计算域网格采用结构化网格与非结构化网格共同划分, 图 3为气膜孔出口网格细节, 在气膜孔及槽内进行加密处理。

|

Fig. 2 Geometry of the computational model with elliptical slot |

|

Fig. 3 Mesh details in the hole |

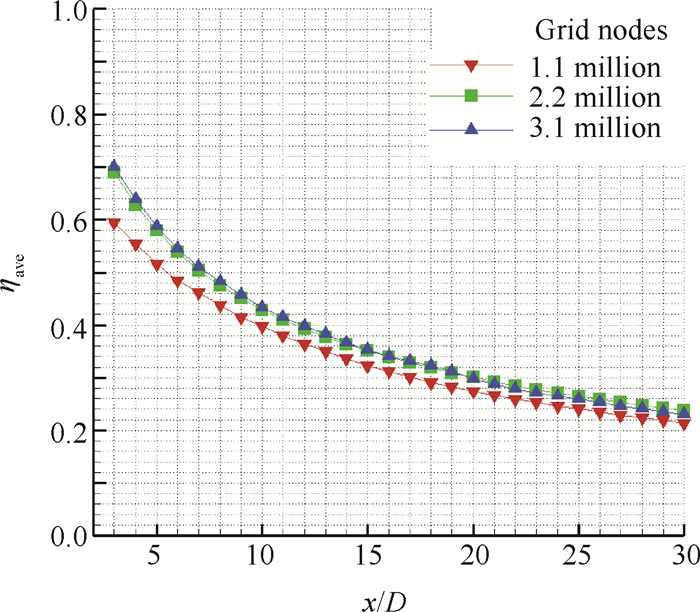

图 4给出吹风比为1时, 槽深为0.5D的半椭圆槽结构在三种网格节点数下计算结果的比较, 110万网格与另外两种网格的计算结果相差很大, 最大在20%。220万与310万网格节点数计算出的冷却效率非常接近, 误差在1%以内。为节省计算时间, 0.5D槽深结构选用网格数为2.2×106。根据槽深由浅到深, 选取0.25D与0.75D槽深结构网格总数分别为2×106和2.5×106。壁面y+值小于3, 满足增强壁面函数要求。

|

Fig. 4 Grid independence check |

气膜冷却效率定义为

| $ \eta = \frac{{{T_\infty }-{T_{{\rm{aw}}}}}}{{{T_\infty }-{T_{\rm{c}}}}} $ | (1) |

展向平均冷却效率定义为

| $ {\eta _{{\rm{ave}}}} = \frac{1}{n}\sum\limits_{i = 1}^n {{\eta _i}} $ | (2) |

式中ηi为展向第i点网格的冷却效率。n为展向网格数量。

无量纲过余温度定义为

| $ \theta = \frac{{T-{T_{\rm{c}}}}}{{{T_\infty }-{T_{\rm{c}}}}} $ | (3) |

式中T∞为主流气体温度, Taw为绝热壁面温度, Tc为冷却气体温度, T为燃气与冷气掺混温度。吹风比定义为

| $ M = \frac{{{\rho _{\rm{c}}}{u_{\rm{c}}}}}{{{\rho _\infty }{u_\infty }}} $ | (4) |

式中ρc为二次流密度, uc为气膜孔出口平均速度; ρ∞为主流密度。u∞为主流速度。

2.3 边界条件主流通道定义为速度入口和压力出口, 给定平均进口速度为10m/s, 温度为330K, 湍流度为2%;二次流供气腔进口速度根据吹风比换算出, 温度为300K, 吹风比分为0.5和1.5。

2.4 计算方法采用分离隐式求解器进行稳态求解, 湍流模型采用Realizable k-ε模型, 选择增强壁面函数对近壁面进行处理。压力和速度耦合求解方式采用SIMPLE算法, 各物理量离散格式采用二阶迎风格式, 解收敛的标准是各参数残差小于10-6。

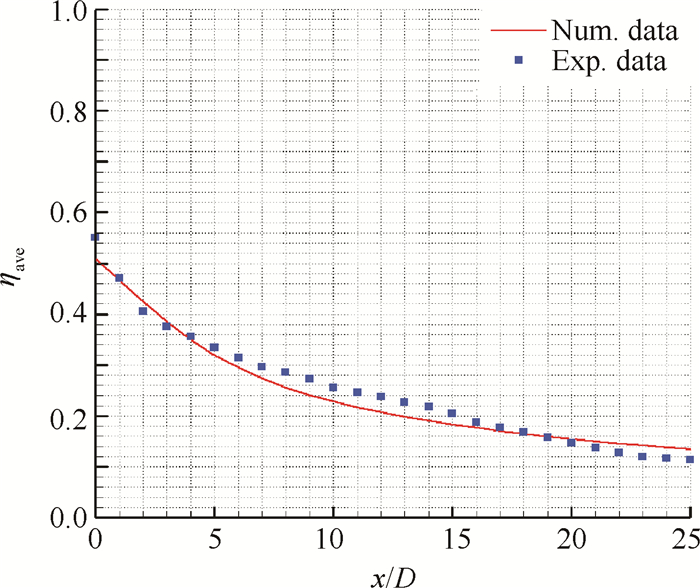

3 结果分析 3.1 计算验证方法为验证计算方法的准确性, 图 5给出了吹风比为0.5时锯齿槽展向平均气膜冷却效率计算结果与实验数据[19]的对比, 二者基本吻合, 在整个计算域上的差别在15%以内。表明采用的计算方法和网格数量有一定的可靠性。

|

Fig. 5 Comparison between numerical and experimental data |

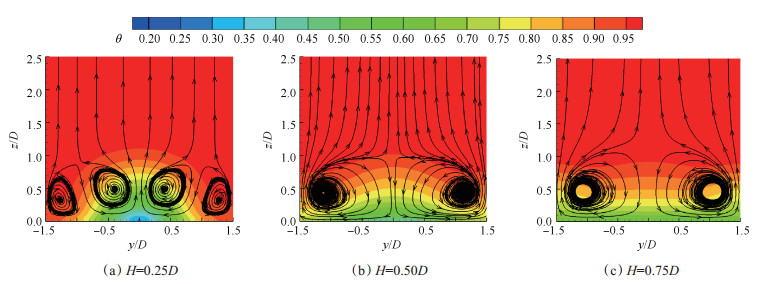

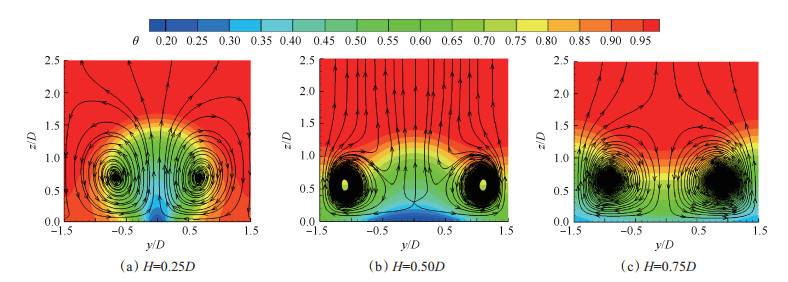

图 6和图 7给出半椭圆槽三种槽深在截面x/D=5处的速度矢量和无量纲温度分布。在吹风比0.5时, 0.25D槽深结构形成四个漩涡, 即中心的对漩涡和孔两侧形成的两个反向漩涡。0.5D和0.75D槽深结构在孔下游形成一对反向漩涡, 使气膜覆盖宽度变大。吹风比1.5时, 0.25D槽深结构只有出口中心存在对漩涡, 0.5D槽深结构的反向对漩涡集中在气膜孔出口两侧, 0.75D槽深结构的反向对漩涡扩大至一个气膜孔周期。

|

Fig. 6 Velocity vector and distribution of non-dimensional temperature (M=0.5) |

|

Fig. 7 Velocity vector and distribution of non-dimensional temperature (M=1.5) |

0.25D槽深结构随着吹风比的增大, 反向漩涡消失, 对漩涡增强。0.5D槽深结构随着吹风比的增加反向对漩涡受到削弱, 这是由于吹风比的增加导致气膜孔出口流量增大, 少部分冷气由于槽的导流作用流向孔间与主流掺混形成反向对漩涡, 大部分冷气直接流出槽外抑制了反向对漩涡的发展。0.75D槽深结构随着吹风比的增加反向对漩涡增大, 这是因为0.75D槽深结构在大吹风比下仍有很好的导流作用, 使冷气更多的向孔间扩散, 并在主流的作用下形成反向对漩涡。

|

|

Table 1 Comparison of film cooling effectiveness |

由图 6和图 7中无量纲温度分布可以看出0.25D槽深结构的导流作用有限, 随着吹风比的增加, 冷气抬离壁面, 并不能起到理想的冷却效果。0.5D和0.75D槽深结构都能够将冷气向展向扩散, 并且更加贴近壁面。当吹风比从0.5增加到1.5时, 0.5D槽深结构更多的冷气沿孔中心线直接流向下游。在不同吹风比下, 0.75D槽深结构都具有良好的导流作用, 展向温度分布更加均匀, 孔间区域具有更好的冷却效果, 这种效果随着吹风比的增加而增加。综合图 6和图 7可以得出, 随着槽深度的增加, 反向对漩涡增强, 气膜展向覆盖宽度增加, 孔间区域的冷却效果得到提高。

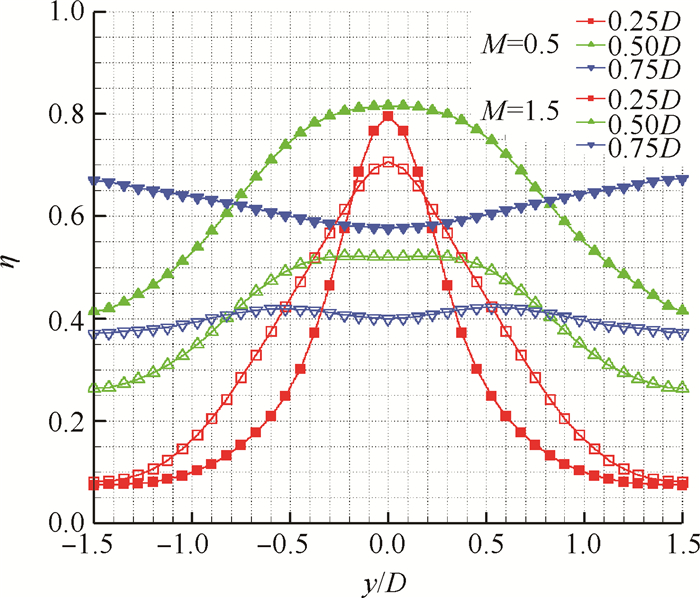

3.3 半椭圆槽深度对气膜冷却效率的影响图 8为半椭圆槽三种结构在x/D=5处展向气膜冷却效率分布。0.25D槽深结构在y/D=1.5处的气膜冷却效率相比于y/D=0处的气膜冷却效率减小, 吹风比0.5和1.5时分别减小89%和91%, 说明冷气的展向扩散性差。0.5D槽深结构在y/D=1.5处的气膜冷却效率相比于y/D=0处的气膜冷却效率同样减小, 但是减小幅度明显降低, 吹风比0.5和1.5时都减小了49%, 说明冷气的展向扩散有所改进。0.75D槽深结构在y/D=1.5处的气膜冷却效率相比于y/D=0处的气膜冷却效率, 吹风比0.5时减小7%, 吹风比1.5时增加17%, 说明气膜孔喷出的冷气更多地扩散到孔两侧。图 8中不同槽深在y/D=1.5的气膜冷却效率归纳为表 1, 可以得出随着槽深度的增加, 孔间区域的冷却效率明显增加, 吹风比越大, 孔间区域的气膜冷却效率越大。

|

Fig. 8 Distribution of film cooling effectiveness in spanwise direction (x/D=5) |

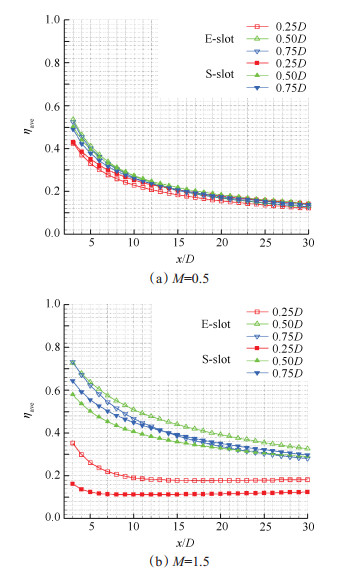

图 9为半椭圆槽(E-slot)和锯齿槽[20] (S-slot)气膜孔下游壁面展向平均气膜冷却效率分布。吹风比0.5时, 半椭圆槽0.25D, 0.5D和0.75D槽深结构展向平均气膜冷却效率在整个计算域上的差别在15%以内。吹风比为0.5时, 相同槽深的半椭圆槽与锯齿槽展向平均气膜冷却效率差别不大, 在5%以内, 这是因为小吹风比时, 两种槽均有较好的导流作用。吹风比1.5时, 半椭圆槽0.5D槽深结构展向平均气膜冷却效率高于0.75D槽深结构, 在气膜孔出口处大2%, 随着x/D的增加大, 差距加大, 最大差距为16%。半椭圆槽0.5D槽深结构比0.25D槽深结构展向平均气膜冷却效率提高55%~107%。吹风比为1.5, 槽深为0.25D与0.5D时, 半椭圆槽比锯齿槽展向平均气膜冷却效率分别增加了46%~119%和11%~27%。槽深0.75D时, 半椭圆槽展向平均气膜冷却效率在x/D < 14范围内大于锯齿槽展向平均气膜冷却效率, 相差14%以内, 在x/D>14范围内展向平均气膜冷却效率小于锯齿槽展向平均气膜冷却效率, 相差6%以内。这是因为吹风比1.5时, 冷气在半椭圆槽内更容易向孔间流动, 增加了孔间区域的冷却效率, 同时使孔中心线下游的冷气贴近壁面, 达到较好的冷却效果。

|

Fig. 9 Spanwise averaged film cooling effectiveness with different slots |

图 10为吹风比1.5时三种槽深的半椭圆槽下游气膜冷却效率二维分布。0.25D槽深结构, 冷气主要集中在气膜孔中心线下游, 没有完全扩散, 孔间区域的冷却效率在0.2以内。0.5D槽深结构, 冷气主要集中在气膜孔中心线下游, 孔间区域的冷却效果有所增强。0.75D槽深结构, 冷气主要向孔间处流动, 孔间区域的冷却效率大于孔中心线处的冷却效率。在图 10可以看出, 在相同x/D处, 0.5D槽深结构的气膜冷却效率在孔中心线处高于0.75D槽深结构的气膜冷却效率。这是因为槽深0.5D时, 大部分冷气直接喷出气膜孔, 射流流量大, 并在反向漩涡的作用下贴附壁面, 使气膜沿孔中心线处冷却效率高。

|

Fig. 10 Distribution of film effectiveness along the adiabatic wall (M=1.5) |

本文运用数值模拟方法, 探究了不同吹风比下半椭圆槽深度对下游流场、温度场和气膜冷却效率的影响, 主要结论如下:

(1) 本文研究的吹风比0.5和1.5时, 和锯齿槽相比, 半椭圆槽更容易形成反向对漩涡, 半椭圆槽展向平均气膜冷却效率提高5%~119%。

(2) 随着半椭圆槽深度的增加, 孔间区域的气膜冷却效率提高, 展向气膜冷却效率分布更均匀。

(3) 吹风比0.5时, 槽深度对半椭圆槽展向平均气膜冷却效率的影响很小, 三种槽深的差距在15%以内。吹风比1.5时, 0.5D槽深的半椭圆槽展向平均气膜冷却效率最佳, 分别比0.25D和0.75D槽深的半椭圆槽高55%~107%和2%~16%。

| [1] |

Goldstein R J, Eckert E R G, Burggraf F. Effects of Hole Geometry and Density on Three-Dimensional Film Cooling[J]. International Journal of Heat and Mass Transfer, 1974, 17(5): 595-607. DOI:10.1016/0017-9310(74)90007-6

(  0) 0) |

| [2] |

廖乃冰, 朱惠人, 李广超, 等. 双扇形孔气膜冷却效率的研究[J]. 航空动力学报, 2008, 23(11): 2082-2087. (  0) 0) |

| [3] |

徐红洲, 刘松龄, 许都纯. 扇形和圆形气膜冷却孔的流动和传热实验比较[J]. 航空动力学报, 1997, 12(1): 51-55. (  0) 0) |

| [4] |

Dai P, Lin F. Numerical Study on Film Cooling Effectiveness from Shaped and Crescent Holes[J]. Heat Mass Transfer, 2011, 47(2): 147-154. DOI:10.1007/s00231-010-0692-5

(  0) 0) |

| [5] |

Bunker R S. A Review of Shaped Hole Turbine Film-Cooling Technology[J]. Journal of Heat Transfer, 2005, 127(4): 441-453. DOI:10.1115/1.1860562

(  0) 0) |

| [6] |

LeBlanc C, Narzary D P, Ekkad S. Film-Cooling Performance of Antivortex Hole on a Flat Plate[J]. Journal of Turbomachinery, 2013, 135(6).

(  0) 0) |

| [7] |

李广超, 柏树生, 吴冬, 等. 气膜孔形状对涡轮叶片气膜冷却影响的研究进展[J]. 热能动力工程, 2010, 25(6): 581-585. (  0) 0) |

| [8] |

Kusterer K, Bohn D, Sugimoto T, et al. Double-Jet Ejection of Cooling Air for Improved Film Cooling[J]. Journal of Turbomachinery, 2007, 129(10): 809-815.

(  0) 0) |

| [9] |

张玲, 郭瑞红, 郭达飞, 等. 姊妹孔平板气膜冷却效率的数值模拟[J]. 动力工程学报, 2014, 34(9): 696-700. (  0) 0) |

| [10] |

吴宏, 杨庆. 抑涡孔气膜冷却的大涡模拟[J]. 航空动力学报, 2012, 27(12): 2648-2654. (  0) 0) |

| [11] |

Heidmann J D, Ekkad S. A Novel Antivortex Turbine Film-Cooling Hole Concept[J]. Journal of Turbomachinery, 2008, 130(3).

(  0) 0) |

| [12] |

Zhou W, Hu H. Improvements of Film Cooling Effectiveness by Using Barchan Dune Shaped Ramps[J]. International Journal of Heat and Mass Transfer, 2016, 103(4): 443-456.

(  0) 0) |

| [13] |

Na S, Shih T I P. Increasing Adiabatic Film-Cooling Effectiveness by Using an Upstream Ramp[J]. Journal of Heat Transfer, 2007, 129(4): 464-471. DOI:10.1115/1.2709965

(  0) 0) |

| [14] |

戴萍, 林枫. 横向槽结构对气膜冷却效果影响的数值研究[J]. 推进技术, 2011, 32(2): 253-260. (DAI Ping, LIN Feng. Numerical Investigation on the Influence of Transverse Slot Configurations on Film Cooling Effect[J]. Journal of Propulsion Technology, 2011, 32(2): 253-260.)

(  0) 0) |

| [15] |

张玲, 王冲. 不同横斜槽结构对气膜冷却效果影响的正交模拟[J]. 推进技术, 2016, 37(5): 922-929. (ZHANG Ling, WANG Chong. Orthogonal Simulation of Effects of Different Transverse Declining Slot Structures on Film Cooling[J]. Journal of Propulsion Technology, 2016, 37(5): 922-929.)

(  0) 0) |

| [16] |

Waye S K, Bogard D G. High-Resolution Film Cooling Effectiveness Measurements of Axial Holes Embedded in a Transverse Trench with Various Trench Configurations[J]. Journal of Turbomachinery, 2007, 129(2): 294-302. DOI:10.1115/1.2464141

(  0) 0) |

| [17] |

Lu Y, Nasir H, Ekkad S V. Film Cooling from a Row of Holes Embedded in Transverse Slots[R]. ASME GT 2005-68598.

(  0) 0) |

| [18] |

Baheri S, Tabrizi S P A, Jubran B A. Film Cooling Effectiveness from Trenched Shaped and Compound Holes[J]. Heat and Mass Transfer, 2008, 44(8): 989-998. DOI:10.1007/s00231-007-0341-9

(  0) 0) |

| [19] |

An B T, Liu J J, Zhang X D, et al. Film Cooling Effectiveness Measurements of a Near Surface Streamwise Diffusion Hole[J]. International Journal of Heat and Mass Transfer, 2016, 103(1): 1-13.

(  0) 0) |

| [20] |

李广超, 陈钰恺, 刘永泉, 等. 利用W型槽提高气膜冷却效率机理[J]. 推进技术, 2016, 37(3): 520-526. (LI Guang-chao, CHEN Yu-kai, LIU Yong-quan, et al. Mechanism on Increasing Film Cooling Effectiveness by W Shape Slots[J]. Journal of Propulsion Technology, 2016, 37(3): 520-526.)

(  0) 0) |

2018, Vol. 39

2018, Vol. 39