2. 上海中航商用航空发动机制造有限责任公司, 上海 201108

2. Shanghai AVIC Commercial Aircraft Engine Manufacturing Company Limited, Shanghai 201108

提升风扇负荷是提高航空发动机推重比的有效途径之一。而风扇/压气机负荷的提高不外乎从两点入手, 一是提高叶尖切线速度, 但切线速度一方面受到材料结构强度、噪声等的限制; 另一方面切线速度的增加会提升进口相对马赫数, 从而增加激波损失。二是提高扭速, 扭速的增加受到扩压因子的限制, 常规设计时转子叶尖扩压因子一般不大于0.4, 静子叶根扩压因子不超过0.6, 否则易导致附面层的加厚甚至分离[1, 2]。为探索进一步提升压气机性能的方法, 1997年MIT燃气涡轮实验室的Kerrebrock将附面层抽吸技术应用到压气机设计中, 首次提出吸附式压气机的概念[3], 此后附面层抽吸技术在压气机中的应用得到广泛重视。通过在压比迅速增加或激波冲击的位置进行附面层抽吸, 可明显提升扩压因子, 增大给定叶片切线速度下的单级加功量。随后的研究进一步强调了附面层吸除是设计体系不可分割的一部分, 并指出在相同叶尖切线速度下, 吸附式压气机设计可将加功量提高到原来的两倍[4]。2000年, 基于Kerrebrock等前期设计的两台高、低速级吸附式压气机, Schuler等[5]和Merchant等[6]对其进行了重新优化设计并利用三维数值模拟和实验充分验证了附面层抽吸提升低损失扩压因子, 增大负荷的作用。在叶尖切线速度分别为238m/s和457m/s的前提下, 设计压比分别达到1.6和3.5, 级效率分别达到90%和86%。为避免在转动部件中进行附面层抽吸带来的叶片强度、引气系统布置等问题, 探索仅在静叶上进行附面层抽吸可达到的负荷水平, 2003年, Merchant提出将附面层抽吸技术融入到低反动度压气机设计中[7], 他们通过将前期设计的高速级叶尖切线速度由457m/s降低到381m/s来实现低反动度设计, 三维黏性计算表明, 在抽吸仅在静叶吸力面上进行, 且抽吸流量占进口总流量0.5%的前提下, 单级压比可达2.35, 等熵效率达91%。2006年, Kerrebrock等将对转技术与附面层抽吸技术结合, 设计并验证了一台吸附式对转风扇[8], 两列转子叶尖切线速度分别为441.96m/s、350.52m/s, 仅在第二列转子吸力面进行附面层抽吸, 实验结果表明, 该对转风扇2.9的总压比, 效率达89%。国内一些科研院所、高校也相继开展了附面层吸除的相关研究工作[9~14]。

目前, 国内大部分研究局限在机理研究层面, 仅仅将附面层抽吸技术作为一项流动控制方法来抑制分离, 降低损失。但对于Kerrebrock提出的吸附式压气机而言, 附面层抽吸技术应融入到压气机设计体系中, 使得抽吸成为设计中不可分割的一部分。

基于本课题组提出的基于转子进口正预旋的和转子轴向速度比提升的低反动度设计思想[15, 16], 本文对吸附式低反动度高负荷风扇内涵进行了气动设计和数值模拟研究, 详细分析了其设计特点和设计点的三维流场结构。

2 低反动度风扇设计方法本文利用低反动度设计技术对高负荷风扇内涵进行了三维造型设计, 需要指出低反动气动设计理念并不是设计者所刻意追求的, 而是综合考虑发动机转子激波损失, 材料的结构强度, 吸气系统复杂性、可靠性以及经济性等所提出的一种折中设计方法。其根本目的是利用低反动度设计技术, 通过仅在静子中进行附面层抽吸, 从而实现整级的高效高负荷设计。低反动度设计技术的必要性主要体现在以下几方面:

(1) 叶片强度可靠性要求。Kerrebrock等设计的高负荷吸附式压气机已被实验验证, 有效提升了低损失扩压因子, 达到较高的性能指标。但对于高负荷吸附式压气机转子, 高的叶尖速度和较大的中弧线挠度以及叶片的三维扭曲使得叶片应力几乎达到材料所能承受的强度极限[17], 在此基础上, 吸气孔、槽的引入会引发叶片强度的降低, 降低航空发动机的可靠性。

(2) 转子高负荷设计的必然结果。在涡轮转速固定以及受压气机径向尺寸、叶片材料强度限制的前提下, 叶尖切线速度短期内很难大幅提高, 因此加功量的提升唯有依靠扭速的增加来实现。由反动度计算公式(1)可知, 当给定叶尖切线速度、流量系数φ、进口预旋角度α1、且轴向速度在转子叶栅前后几乎保持不变时, 扭速Δwu的增加必然降低反动度。

| $ {\mathit\Omega = \rm{1-}}\varphi {\rm{tan}}\left( {{\alpha _1}} \right)-\frac{{\Delta {w_u}}}{{2u}} $ | (1) |

(3) 合理的低反动度设计可以保证转子流场高效流动。并不是所有的低反动度设计都能保证动叶高效流动, 正如(2)所提到, 增加扭速可以降低反动度, 但显然, 这会增大动叶的扩压因子, 增大局部逆压力梯度, 从而可能会造成大尺度分离。低反动度只是设计者试图降低转子扩压因子的一个结果。Merchant提出通过降低叶尖切线速度来减小相对马赫数, 从而降低转子中激波损失, 实现高效高负荷设计。从基元级相对总能守恒的角度, 由相对坐标系下的伯努利方程[18]

| $ \frac{{{w_1}^2-{w_2}^2}}{2} + \frac{{{u_2}^2-{u_1}^2}}{2} = \int\limits_1^2 {\frac{{{\rm{d}}p}}{\rho }} + {h_{{\rm{r}}\left( {1 \sim 2} \right)}} $ | (2) |

在不考虑转子中能量损失及进出口圆周速度相等的前提下, 由式(2)可知, 转子进出口压差

| $ \int\limits_1^2 {\frac{{{\rm{d}}p}}{\rho } \approx \frac{{{w_1}^2-{w_2}^2}}{2}} $ | (3) |

即对于给定流道长度的叶栅, 其逆压力梯度与进出口相对动能之差成正比, 而从速度三角形上分析, 当给定载荷和圆周速度时, 扭速Δwu保持定值。此时, 通过适当增加正预旋一方面降低了反动度, 另一方面降低了进口相对速度w1的周向分速度w1u, 由式(4)可知, 这减小了相对动能之差, 从而降低转子流道逆压力梯度, 这正是基于增加正预旋的低反动度设计原理。

| $ \frac{{{w_1}^2-{w_2}^2}}{2} = \Delta {w_u}{w_{1u}}-\frac{{\Delta {W_u}^2}}{2} $ | (4) |

对于基于动叶出口轴向速度提升的低反动度设计, 由文献[19]可知, 出口轴向速度的增大会提升出口相对速度w2, 在进口相对速度w1不变的前提下, 由进出口压差公式(3)可知, 逆压力梯度降低。另外, 直接从扩压因子的定义式也可看出, 提高转子出口相对速度会降低扩压因子, 这是基于增加动叶出口轴向速度的低反动度设计原理。

基于本课题组提出两种低反动度设计方法对高负荷跨声风扇进行初步设计, 通过一维设计确定风扇子午流道和主要结构设计参数, 由设计压比和圆周速度确定中径处出口气流角, 其展向分布通过简单径向平衡方程确定。根据上述计算出的进出口气流角, 对各主要截面(0%, 25%, 50%, 75%, 100%)进行叶型的初步设计, 沿展向积叠成三维叶片, 最后利用三维数值模拟手段对风扇进行了设计点性能计算, 通过对三维流场的分析结果对风扇进行改进设计, 反复迭代, 直至达到设计指标。

3 关键设计参数的选取在叶尖切线速度为370m/s的前提下, 进口给定5°正预旋, 通流效率不低于90%的条件下实现单级压比2.4的吸附式低反动度风扇设计, 表 1给出了动叶与级的设计要求。由于风扇中气体压力较低, 抽吸出的气体往往不能被高压涡轮作冷气利用, 因此, 应尽可能使用较少的吸气量来实现风扇的高效高负荷设计。另外, 为降低抽吸气体对出口通流流量的影响, 在实现其设计目标的前提下, 也应尽可能降低抽吸流量。

|

|

Table 1 Nominal design objectives of the fan |

对基于轴向速度提升的低反动度风扇设计来说, 轴向速度的增大主要是从S2流面出发, 通过流道子午型线收缩来实现。本文设计的风扇流路采用等外径流程, 以充分利用较高的叶尖切线速度提升加功量, 同时增加后面级的加功能力。转子出口轴向速度的确定是在给定进口正预旋的前提下使得高负荷转子高效流动的同时考虑后面匹配静叶对进口气流角、进口马赫数的需求以及下级风扇或压气机的进口轴向速度限制, 经过多次迭代计算调整, 动叶出口轴向速度确定为230m/s, 较进口轴向速度提高了15%。图 1给出了风扇的子午流道图。由于在转子进口给定5°正预旋, 在一定程度上降低了反动度, 因此相对于仅利用轴向速度提升的低反动度压气机来说, 其子午收缩程度不是很大。转子中径处速度三角形示意图如图 2所示。

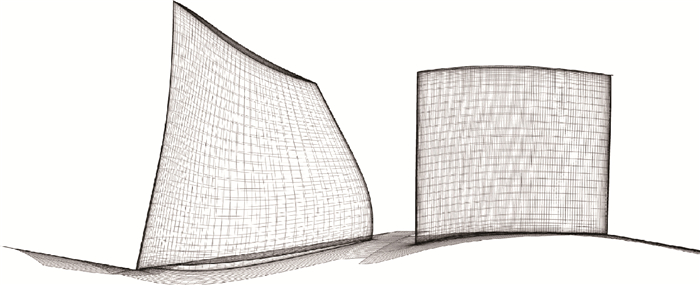

|

Fig. 1 Schematic sketch of meridional flow path |

|

Fig. 2 Velocity triangle at rotor midspan |

本文叶型为定制设计叶型。设计的动、静叶几何如图 3所示。初步设计的转子展弦比取为1.3, 静子展弦比取为1.0。考虑经济性, 在保证叶栅效率[20, 21]的前提下, 尽量选取较低的稠度。经过反复计算迭代, 最终转子、静子根部稠度分别取为2.47, 1.94。利用低反动度设计思想和附面层抽吸技术, 在保证风扇级高效高负荷流动的前提下, 动静叶根部折转角分别达60.47°, 39.1°。静叶平均扩压因子高达0.6962。

|

Fig. 3 3D geometry of fan stage |

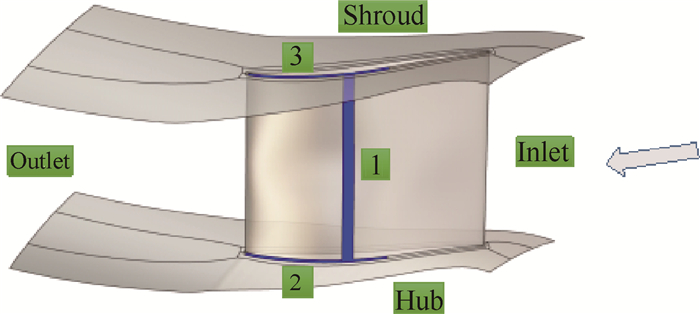

在完成风扇内涵的气动设计之后, 本文对设计结果近设计点进行了三维黏性计算分析和验证。数值模拟计算采用了对跨声速风扇模拟精度较高的Numeca, 利用其中的Autogrid5模块对转静子进行O4H型结构化网格生成, 总网格数为1151180, 其中转子网格数为423803, 静子网格数为727377, 根据计算选取的湍流模型调整壁面第一层网格高度(5μm)以使得壁面y+值不超过2, 级壁面网格如图 4所示。利用Fine/Turbo模块进行三维雷诺平均Navier-Stokes流场计算, 湍流模型选用Spalart-Allmaras一方程模型[22~24], 对流通量采用对激波捕捉精度较高的对称TVD性质的矢通量分裂算法, 黏性通量采用二阶精度的迎风格式进行空间离散, 使用当地时间步长和全多重网格加速收敛。给定边界条件如下:进口给定总温288K, 总压101.325kPa, 进口速度方向(与轴向成5°气流角)。出口按径向平衡方程规律给定背压。壁面给定无滑移绝热边界条件。吸气槽通过提取壁面网格为出口边界条件实现, 上下端壁处吸气槽给定平均静压, 吸力面抽吸槽给定中径处静压, 并按径向平衡方程给定静压的展向分布。图 4、图 5分别给出风扇级壁面网格和静叶流道附面层抽吸结构。

|

Fig. 4 Mesh of the blades and the hub |

|

Fig. 5 Layout of the suction slots in stator path |

附面层抽吸方案包含两部分, 抽吸槽布局(槽道长度、宽度及位置)和吸气量大小。本文设计的静叶吸力面吸气槽位于激波冲击位置(60%弦长)附近, 从叶根延伸到叶顶。沿流向的两端壁吸气槽起始于马蹄涡与吸力面交点(40%弦长), 终止于尾缘前。在设计点各抽吸槽背压及抽吸流量如表 2所示。抽吸槽布局如图 5蓝色标记。

|

|

Table 2 Static pressure and bleed mass flow of suction slots |

图 6给出了低反力度风扇设计转速下的流量-压比特性和流量-效率特性曲线, 值得注意的是, 各工况点流量均为风扇级出口流量, 即仅考虑流入下游压气机的有效流量。由图 6可知, 100%设计转速时, 最大级压比可达2.4182, 根据绝热效率计算公式(5), 最大级效率达91.81%, 堵塞点压比为2.2676, 效率为84.81%。由于转子叶尖马赫数较高, 入口弓形激波较强, 导致风扇喘振裕度较低。另外, 当流量高于97.5%堵塞流量时, 压比、效率下降速率增大, 风扇级性能有较大幅度的下降。因此, 应尽量使得风扇级工作点在97.5%堵塞流量左侧。

|

Fig. 6 Stage performance maps |

初步设计结果表明, 设计转速下, 单级吸附式风扇在总抽吸量为进口流量的5.5%的情况下实现了2.39的总压比和90.84%的绝热效率。表 3给出了风扇设计要求和初步设计结果对比。

| $ \eta = \frac{{{{\left( {{\pi ^*}} \right)}^{\frac{{k-1}}{k}}}-1}}{{{\tau ^*}-1}} $ | (5) |

|

|

Table 3 Comparison between the design objectives and computation results |

通过分析设计点处风扇转静子气动总参数, 考察是否满足设计要求。表 4给出了经过三维黏性计算得出的风扇设计点动静叶以及级的气动性能总参数。除扩压因子和载荷系数为中径值外, 其他气动参数均为进出口面积平均值。动叶在叶尖切线速度为370m/s的前提下, 总压比达2.4604, 通过在静叶吸力面和端壁上进行附面层抽吸以控制流动分离, 最终在级效率为90.84%时, 级压比达2.39。对于本文设计的转子, 利用增加动叶进口正预旋和增加动叶出口轴向速度的低反动度设计方法使得动叶出口相对速度增大, 进口相对速度降低, 从而使得扩压因子降低, 尽管动叶载荷系数高达0.9414, 仍实现了动叶高效高负荷流动的设计初衷。

|

|

Table 4 Aerodynamic performance parameters of the fan at design point |

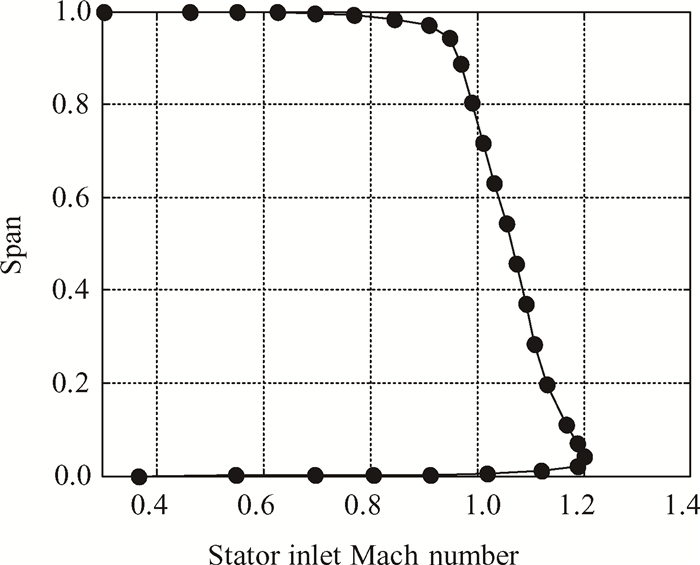

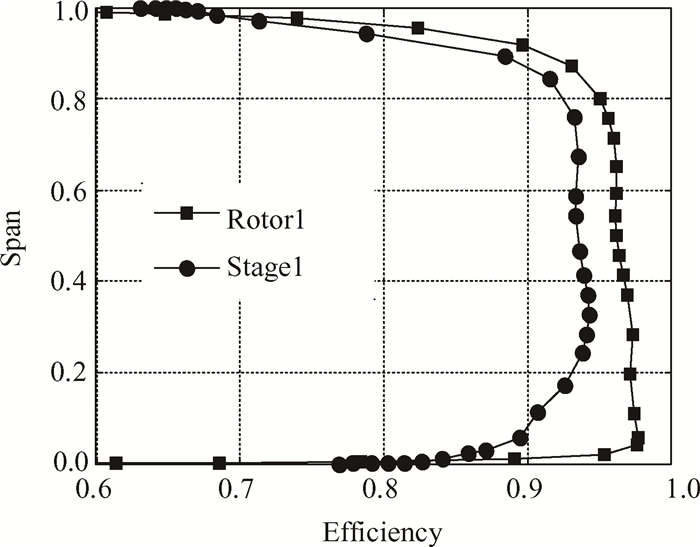

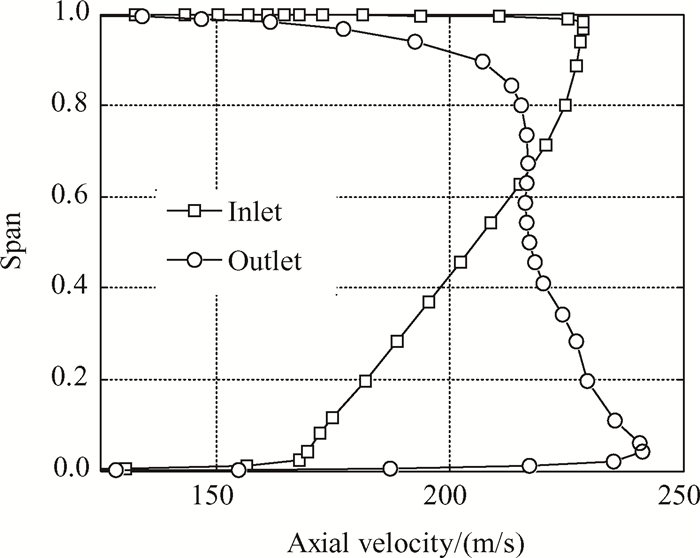

图 7给出了静叶进口马赫数沿展向的分布, 可以看出, 不考虑端区, 静叶进口从根部到80%叶展全部为超声速流态, 叶根处的马赫数达到1.2, 因此静叶(尤其在根部)的高损失与高进口马赫数引发的强激波有关。图 8给出了动叶和级效率沿叶高分布, 在根部(20%叶高以下部分), 级效率与转子效率差值明显增大, 最大差值达8.2%, 这正是由静叶根部较强的激波损失引发。从图 9可以看出, 从60%叶高到20%叶高, 转子总压比呈线性降低的趋势, 导致总压比沿整个叶高分布均匀度降低, 不利于下游静叶的匹配。从以上对性能参数展向分布的分析可知, 本文风扇设计存在转子下半叶高加功量不足, 静子根部进口马赫数过大导致损失增加的问题。图 10为动叶进出口轴向速度的展向分布。

|

Fig. 7 Spanwise distribution of stator inlet Mach number |

|

Fig. 8 Efficiency distribution at the outlet of rotor and stage |

|

Fig. 9 Total pressure ratio distribution of rotor and stage |

|

Fig. 10 Axial velocity distribution at inlet and outlet of the rotor |

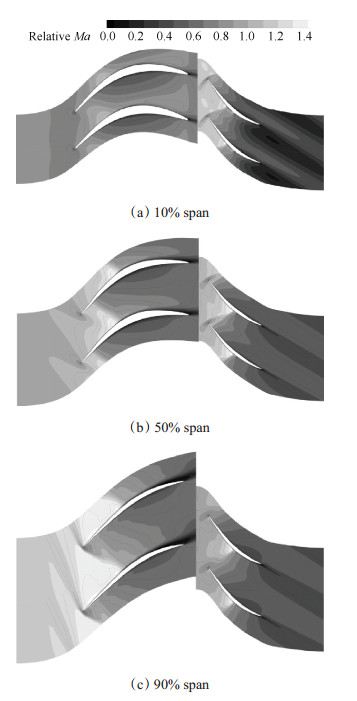

图 11给出了设计转速下, 近设计点动、静叶各截面相对马赫数云图。对于初步设计的低反动度风扇级, 对静叶流道进行附面层抽吸后, 静叶各截面分离基本被抑制住, 但在转子叶尖处存在一定程度的分离, 这是由于本文的风扇级为等外径设计, 在转子叶尖(90%叶高)出口轴向速度不仅没有增加, 反而由进口的227m/s降低到了206m/s(图 10), 使得扩压因子超过极限值, 从而导致80%弦长附近发生附面层分离。

|

Fig. 11 Relative Mach number contour at different height sections |

近轮毂区相对马赫数云图如图 11(a)所示。尽管初步设计动叶气流折转角高达61°, 结合图 9所示的转子总压比展向分布, 其总压比沿展向仍未满足均匀分布的设计要求, 这是风扇根部切线速度低导致加功量不足的结果。为降低激波损失, 静叶吸力面前部设计成直线进口段叶型, 并在激波冲击吸力面下游布置展向抽吸槽, 以吸除附面层低能流体, 抑制分离。静叶进口较高的进口速度和根部相对较低的稠度(1.94), 使得静叶根部扩压因子高达0.798, 尽管在轮毂近吸力面侧布置了一条抽吸槽, 但在75%弦长位置, 周向约63%槽道气流速度仍然急剧降低, 大量低动量流体积聚在尾缘附近, 造成根部一定程度的堵塞。

5.4.2 中径区(50%叶高)从图 11(b)中径马赫数云图可以看出, 转子激波系由进口一道前缘脱体激波和一道槽道正激波组成。与根部叶型相比, 中径处叶型最大厚度和中弧线最大挠度后移, 吸力面前部为直线进口段, 以降低激波前马赫数, 减少激波损失。在静叶中径截面为典型的λ激波结构, 激波后在附面层抽吸作用下, 气流仍呈附着流动状态, 未发生明显分离。由此可见, 附面层抽吸可使激波后的气流进一步折转而不发生大尺度分离, 这使得在一列静叶栅中可同时利用激波和气流折转来增加扭速, 提高加功量, 增大了压缩级的设计空间。

5.4.3 近叶尖区(90%叶高)近叶尖区, 动叶和级总压比分别为2.5, 2.4, 对应等熵效率分别为89%, 84%。如图 11(c)所示, 转子叶尖为较强的单激波结构, 激波后气流实际折转角较小, 叶尖增压几乎全部依靠激波实现; 扩压因子高达0.74, 通过先进的预压缩叶型结合低反动度设计技术, 控制了高进口相对马赫数(1.37)来流下激波诱导的附面层分离程度。但由于动叶尖部较高的扩压因子, 在后续亚声速折转区域约80%弦长位置, 附面层逐渐增厚, 近尾缘区发生小尺度分离。从静子马赫数等值线图可以看出, 叶尖进口马赫数约为0.9, 但经过吸力面进口段一系列膨胀波对气流的加速, 同时在吸力面抽吸槽抽吸作用下, 90%相对叶高处槽道进口马赫数高达1.45, 形成了一定尺度的激波结构。尽管激波强度较大, 但并未延伸到相邻叶片压力面形成槽道正激波, 在吸力面和轮缘共同抽吸作用下, 通流良好。

需要指出的是, 相较常规风扇静叶, 本文设计的静叶出口气流几何角较大, 是为设计下游对转转子提供充足的反预旋, 从而大幅增加下游转子的加功量。

由图 12(a)可以看出, 尽管动叶根部负荷较高, 但低反力度设计有效抑制了吸力侧角区分离, 使得通流能力增强, 总压分布均匀性良好。而从静叶出口总压分布云图可以看出, 静叶吸力侧角区沿周向存在大尺度总压损失, 几乎横跨整个节距。

|

Fig. 12 Exit absolute total pressure contour of the rotor and the stator |

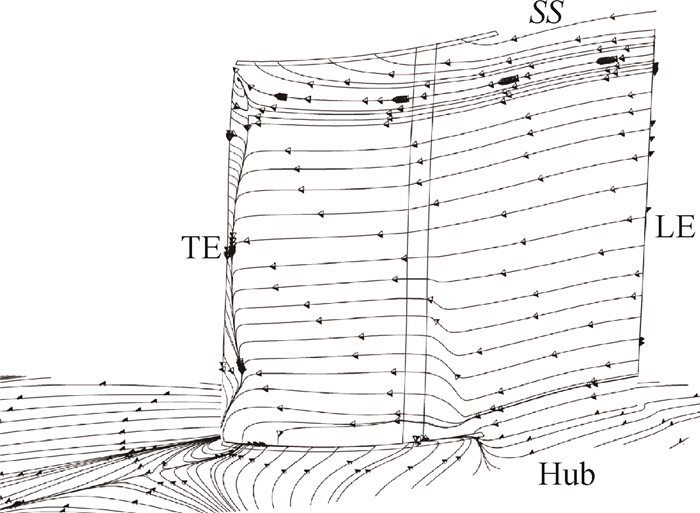

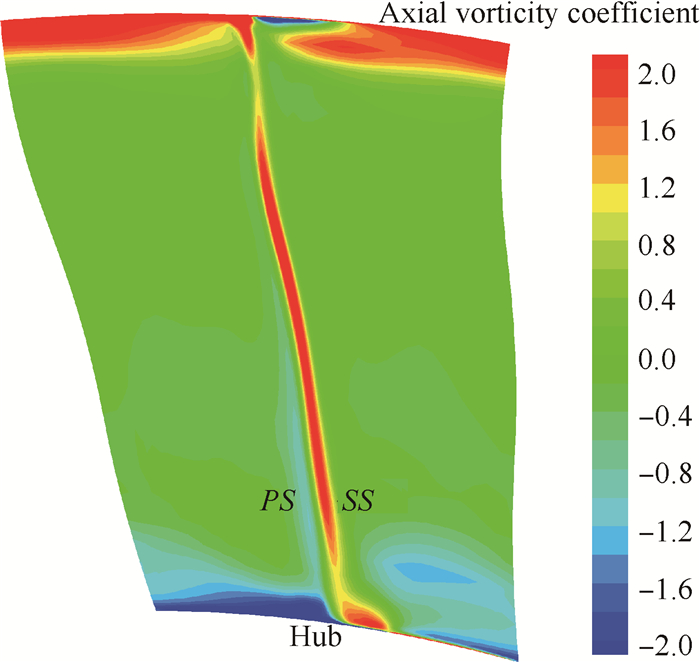

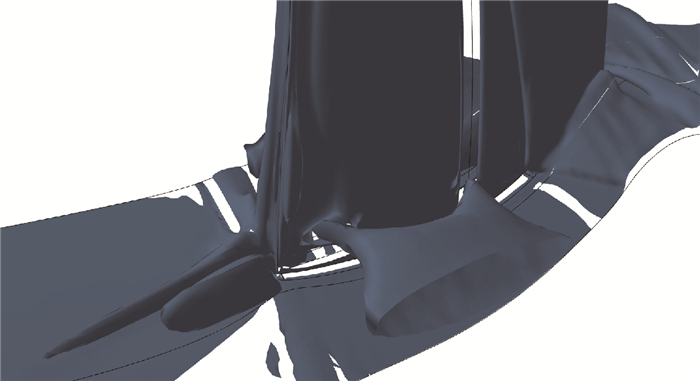

为分析静叶近端区总压损失来源和低速区形成的原因, 图 13, 14, 15分别给出了静叶吸力侧-下端壁极限流线谱、静叶出口轴向涡量系数[25]以及基于Q准则描绘的静叶根部旋涡结构。可以看出, 受到下端壁沿流向吸气槽过度的抽吸作用, 压力侧流体向位于吸力侧横向迁移作用增强, 导致根部流道自40%弦长至尾缘区域发生严重的流动堵塞, 从而形成图 11(a)所示的低速区。尾缘近端壁区压力侧流体受到近吸力侧端壁吸气槽的抽吸作用, 绕流尾缘形成局部回流区。通道涡在靠近吸力面部分被吸气槽抽吸产生的“喇叭涡”挤压, 在旋向相同的两个集中涡系(“喇叭涡”和通道涡)的搓动作用下, 集中脱落涡强度增大, 大大增加了叶栅出口的流动掺混, 静叶根部损失明显增加。

|

Fig. 13 Limiting streamlines on suction side and hub of the stator |

|

Fig. 14 Axial vorticity coefficient contour at the stator outlet |

|

图 15 Vortex structure near the hub (Q=1×1012) |

通过本文研究, 得到以下结论:

(1) 初步设计的低反动度吸附式风扇级基本达到设计要求, 在叶尖切线速度为370m/s, 流量为55.6kg/s前提下, 实现了2.39的单级总压比和90.84%的绝热效率, 且抽吸流量仅为进口流量的5.5%。

(2) 动叶尖部存在一定尺度分离, 这是由其出口轴向速度降低导致扩压因子增大所导致, 因此, 可将动叶轮缘型线进行一定幅度的收缩来增大出口轴向速度, 降低局部扩压因子, 从而避免叶尖处的附面层分离, 改善机匣流场。

(3) 静叶根部发生大尺度强烈堵塞, 通过分析根部旋涡结构发现, 根部堵塞是由端壁抽吸槽抽吸作用过强导致压力面流体发生大尺度横向迁移引发。因此对于本文压气机的改型设计, 应考虑降低下端壁抽吸槽抽吸流量。

(4) 静叶根部的高损失区很大程度上与集中脱落涡有关。而根部集中脱落涡的产生, 一方面与端壁抽吸槽强烈的抽吸作用使得压力面流体绕流尾缘形成的回流区有关, 另一方面与端壁抽吸槽诱发的“喇叭形”旋涡和通道涡的搓动作用有关。与上文相同, 可通过适当降低抽吸流量来, 降低集中脱落涡的强度, 甚至抑制其生成。可通过增加抽吸槽道背压或缩小抽吸槽道面积来实现。

| [1] |

Denton J D, Xu L. The Effects of Lean and Sweep on Transonic Fan Performance[R]. ASME 2002-GT-30327.

(  0) 0) |

| [2] |

王松涛, 潜纪儒, 冯国泰, 等. 壁面吸气抑制分离减少流动损失的研究[J]. 工程热物理学报, 2006(1): 48-50. (  0) 0) |

| [3] |

Kerrebrock J L, Reijnen D P, Ziminsky W S, et al. Aspirated Compressors[R]. ASME 97-GT-525.

(  0) 0) |

| [4] |

Kerrebrock J L, Drela M, Merchant A A, et al. A Family of Designs for Aspirated Compressors[R]. ASME 98-GT-196.

(  0) 0) |

| [5] |

Schuler B J, Kerrebrock J L, Merchant A A, et al. Design, Analysis, Fabrication and Test of an Aspirated Fan Stage[R]. ASME 2000-GT-618.

(  0) 0) |

| [6] |

Merchant A A, Drela M, Kerrebrock J L, et al. Aerodynamic Design and Analysis of a High Pressure Ratio Aspirated Compressor Stage[R]. ASME 2000-GT-619.

(  0) 0) |

| [7] |

Merchant A. Aerodynamic Design and Performance of Aspirated Airfoils[J]. Journal of Turbomachinery, 2003, 125(1): 141-148. DOI:10.1115/1.1519834

(  0) 0) |

| [8] |

Kerrebrock J L, Epstein A H, Merchant A A, et al. Design and Test of an Aspirated Counter-Rotating Fan[J]. Journal of Turbomachinery, 2008, 130(4).

(  0) 0) |

| [9] |

张华良, 王松涛, 王仲奇. 采用壁面吸气改善叶栅性能的数值模拟[J]. 动力工程, 2006(6): 795-798. (  0) 0) |

| [10] |

张华良, 谭春青, 张新敬, 等. 采用附面层抽吸(BLS)控制流动分离的数值模拟[J]. 推进技术, 2009, 30(2): 192-196. (ZHANG Hua-liang, TAN Chun-qing, ZHANG Xin-jing, et al. Numerical Investigation on Application of Boundary Layer Suction to Control the Flow Separations[J]. Journal of Propulsion Technology, 2009, 30(2): 192-196.)

(  0) 0) |

| [11] |

邓昌清, 胡骏. 大转角压气机静子叶栅附面层吹吸数值研究[J]. 燃气涡轮试验与研究, 2007(1): 17-20. (  0) 0) |

| [12] |

陈绍文, 郭爽, 宋宇飞, 等. 附面层抽吸对高负荷压气机叶栅流场的影响[J]. 推进技术, 2009, 30(5): 588-593. (CHEN Shao-wen, GUO Shuang, SONG Yu-fei, et al. Effects of Boundary Layer Suction on the Flow Fields of Highly Loaded Compressor Cascades[J]. Journal of Propulsion Technology, 2009, 30(5): 588-593.)

(  0) 0) |

| [13] |

陈绍文, 郭爽, 宋宇飞, 等. 局部附面层抽吸对高负荷扩压叶栅流动特性影响[J]. 工程热物理学报, 2010(3): 407-410. (  0) 0) |

| [14] |

兰发祥. 吸附式压气机设计技术研究[D]. 南京: 南京航空航天大学, 2008.

(  0) 0) |

| [15] |

羌晓青. 低反动度附面层抽吸式压气机流动控制及设计方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

(  0) 0) |

| [16] |

胡应交. 高负荷吸附式低反动度轴流压气机气动设计原理及其应用[D]. 哈尔滨: 哈尔滨工业大学, 2014.

(  0) 0) |

| [17] |

Merchant A, Kerrebrock J L, Adamczyk J J, et al. Experimental Investigation of a High Pressure Ratio Aspirated Fan Stage[J]. Journal of Turbomachinery, 2005, 127(1): 43-51. DOI:10.1115/1.1812323

(  0) 0) |

| [18] |

王仲奇, 秦仁. 透平机械原理[M]. 哈尔滨: 机械工业出版社, 1988.

(  0) 0) |

| [19] |

王松涛, 胡应交, 王仲奇. 吸附式低反动度轴流压气机气动设计原理[J]. 航空动力学报, 2014, 2: 350-362. (  0) 0) |

| [20] |

钟兢军, 王苇, 苏杰先, 等. 稠度对弯叶片压气机叶栅特性的影响[J]. 航空动力学报, 1997, 12(2). (  0) 0) |

| [21] |

陈浮, 宋彦萍, 赵桂杰, 等. 附面层吸除对压气机叶栅稠度特性影响[J]. 工程热物理学报, 2005(2): 211-215. (  0) 0) |

| [22] |

王掩刚, 牛楠, 赵龙波, 等. 端壁抽吸位置对压气机角区分离控制的影响[J]. 推进技术, 2010, 31(4): 433-437. (WANG Yan-gang, NIU Nan, ZHAO Long-bo, et al. Effect on Corner Separation Control for High Load Compressor Cascade with Different End-Wall BLS Position[J]. Journal of Propulsion Technology, 2010, 31(4): 433-437.)

(  0) 0) |

| [23] |

Knapke R D, Turner M G. Unsteady Simulations of a Counter-Rotating Aspirated Compressor[R]. ASME 2013-GT-95209.

(  0) 0) |

| [24] |

王掩刚, 任思源, 牛楠, 等. 跨声速叶栅抽吸流、激波以及分离流相干效应[J]. 推进技术, 2011, 32(5): 664-669. (WANG Yan-gang, REN Si-yuan, NIU Nan, et al. Investigation into Effects of Interaction among Suction Flow, Shock Wave and Separation Flow for a Transonic Compressor Cascade[J]. Journal of Propulsion Technology, 2011, 32(5): 664-669.)

(  0) 0) |

| [25] |

韩少冰. 叶尖小翼控制压气机叶顶间隙流动的研究[D]. 大连: 大连海事大学, 2013.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39