随着材料工艺的快速发展和航空发动机研制技术的日渐成熟[1],目前航空发动机的设计逐渐趋向高压比和高温升的方向发展[2],这就使得燃烧室进口气流的温度和主燃区中燃气温度同时增加,对喷嘴的换热量变大。而且随着CCA (cooled cooling air)概念[3]的提出和广泛的工程实际应用,即将燃油作为冷却剂冷却压气机出口用于冷却涡轮叶片的空气,以提高发动机的整机性能,使得燃油温度增加。这都会造成喷嘴出现结焦积炭问题,而喷嘴一旦在工作过程中出现结焦积炭问题,会使喷嘴的射流口堵塞,导致雾化性能下降,严重时甚至会造成火焰筒的偏向烧蚀。另一方面随着碳减排要求的日益提高和绿色航空概念的深入人心,以藻类作为原料的第三代生物航空替代燃料制备和生产工艺得到了深入的研究和发展,从微藻中获得的生物粗油在经过加氢精制过程发生裂解、异构及聚合反应之后,得到的生物燃油中主要为长直链烷烃及少量异构烷烃和环烷烃,几乎不存在芳烃成分。目前生物质替代燃料主要应用方式是通过与纯航空煤油进行掺混后使用,而长直链烷烃对喷嘴的雾化性能[4, 5]和燃烧性能[6]都会产生不同程度的影响,造成燃烧室中炭烟的生成,通过吸附和沉积过程使喷嘴出现结焦积炭问题。航空发动机的喷嘴结焦积炭问题会对燃烧室的设计、维护保养和使用寿命[7]、以及发动机的整机性能等造成一定程度的不良影响,成为困扰设计师设计的问题之一[8]。

喷嘴上产生的结焦积炭主要来源于两个方面,一个方面是由于燃烧室的温度很高,使得喷嘴内的燃油温度可达到110~140℃,与其中溶解氧发生热氧化结焦反应,产生焦状炭在喷嘴内壁上沉积影响喷嘴性能。对于这种情况,国内外学者已经开展了大量的研究,Hazlett[9]和Marteney[10]等经过大量的实验研究后认为,温度是影响结焦积炭反应的发生、形成过程以及结焦积炭变化率的最主要因素,其中对结焦量影响最大的是靠近壁面薄层中的燃油温度。陶智等[11]根据反应温度的不同对反应发生过程进行了划分:温度低于150℃时只发生热氧化结焦反应,氧气浓度变化是主要影响因素之一;温度高于450℃时主要发生高温裂解结焦反应,温度是其过程的主要影响因素;以及介于两温度之间的过渡过程,此时两种反应过程同时发生。Spadaccini等[12]研究后发现,在600°F附近,热氧化过程的结焦沉积量达到峰值,之后随着氧气浓度的减小而降低,此时氧气浓度含量已从饱和状态时的70ppm下降到了5ppm,当温度达到800°F时裂解反应发生,结焦量迅速增大。刘朝晖等[13]认为结焦积炭反应是一个动态不稳定的沉积过程,在结焦沉积附着在壁面的同时伴随着脱落过程的发生。Chin等分别从燃油的流动状态[14~16]、压力变化和辐射换热机理[17, 18]、进口温度[19]、氧气浓度[20, 21]以及二次流动[22]等角度进行实验研究。黄艳斐和贾春燕等[23, 24]对金属表面材质性质和结焦积炭的微观物理表面形貌特征进行研究后发现,结焦积炭主要有丝状焦和颗粒状焦两种形态。Edwards等[25]对燃料在超临界状态下的结焦反应机理进行了研究,在超临界状态下结焦积炭表现出与常态下不同的流动及传热、换热特性。

另一方面,由于喷嘴射流口附近富油区中燃烧不完全,燃油发生高温裂解及缩合和聚合等反应,生成炭颗粒吸附在喷嘴表面堵塞喷孔,温度、当量比变化及燃料理化性能都会对其产生影响,然而当前针对这方面研究的文献较少,而且对于燃烧室中喷嘴附近气流的流动特性和燃烧工况等方面的变化对喷嘴结焦积炭产生的影响亦在文献中鲜有被提及。同时考虑到藻基生物质航空替代燃料[26, 27]中长直链碳氢化合物所占的比例[28]及航煤中芳烃的浓度含量对结焦量的明显影响[29]。本文以当量比和长直链烷烃及芳烃作为影响因素的典型代表,通过进行动态燃烧实验来研究燃烧状态变化及燃油中长直链烷烃和芳烃含量的变化对喷嘴结焦积炭所产生的影响,这对航空发动机燃油喷嘴结焦积炭的机理研究和生物质航空替代燃料的实际工程应用是很有意义的。

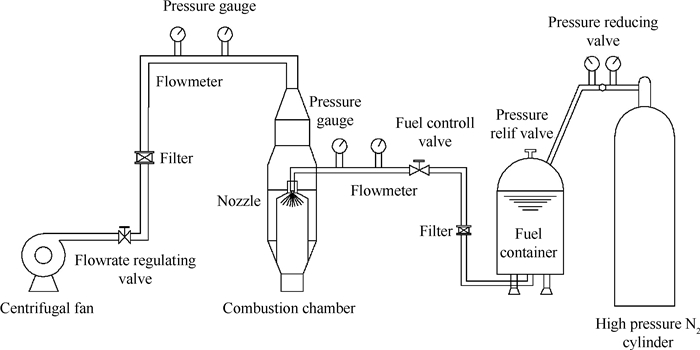

2 实验部分 2.1 实验方案本实验将采用进行动态燃烧实验的方法来对结焦积炭的形成过程和影响因素进行分析研究,主要的实验仪器设备简图如图 1所示。

|

Fig. 1 Schematic diagram of combustion experiment apparatus |

燃烧实验台主要包括供油、供气系统和燃烧器部分。小型燃烧室是由自主设计加工制造的,配有石英玻璃观察窗,可以观察燃烧过程中火焰形态变化;同时安装热电偶,对喷嘴附近燃烧区的温度进行测量和记录。观察窗玻璃是JGS2型耐高温石英玻璃,热电偶型号为K101型,误差为±0.4%。图 1的左边是供气系统,采用离心风机来提供燃烧时所需要的空气量,通过流量调节阀进行流量调节。燃油流路中由减压阀进行氮气瓶出口压力的调节,提供喷嘴所需的雾化压力,燃油控制阀调节燃油瞬时流量,燃油滤器型号为SS-226-7H,过滤精度范围5~10μm。

实验时设定燃油的流量为1.68kg/h,雾化压力0.8MPa,燃烧过程中当量比Φ分别选取0.5,0.8,1,1.5,2作为燃烧状态变化参数,空气流量根据当量比数值进行调节。

2.2 实验燃料的选取本实验采用航空煤油RP-3作为实验用基础燃油,气相色谱仪型号为Agilent 7890/5975C,对航空煤油的化学组成进行分析,航空煤油RP-3的烃族组成分析结果如表 1所示。

|

|

Table 1 Hydrocarbon composition of jet fuel RP-3 (unit: %) |

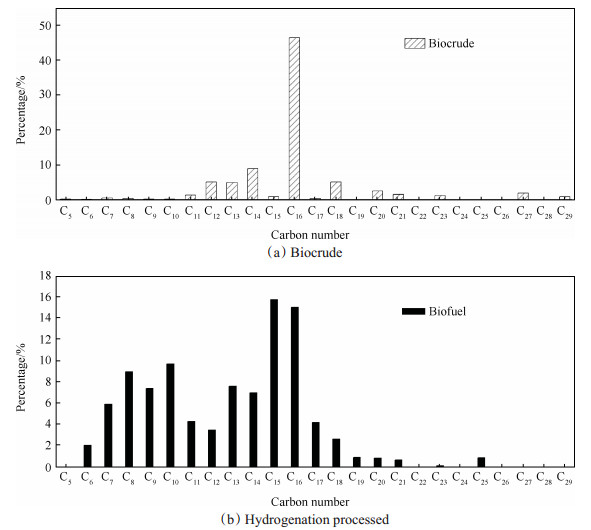

表 1为烷烃和芳烃在RP-3中的质量分数分布情况,图 2 (a)是从藻类中提取出的生物质粗油中烷烃的碳数分布情况,其主要成分为正十六烷。图 2 (b)是生物质粗油经过加氢精制处理之后,正十六烷发生断链和异构等过程,形成碳链较短的烷烃成分,与航煤组成性质相似。虽然与图 2 (a)中正十六烷组分含量相比,加氢精制后正十六烷含量出现降低,但其仍是其主要成分之一。鉴于长直链烷烃在生物质航空替代燃料中的含量和其质量分数变化对喷嘴雾化性能产生的影响,雾化程度的变化又直接影响着燃烧过程中炭烟的产生,因此本文选取不同比例正十六烷掺混入航空煤油作为实验的研究对象之一。

|

Fig. 2 Carbon number distribution of biomass aviation alternative fuel |

另一方面考虑到芳香烃含量对结焦积炭过程产生的重要影响,而其中碳数为十的单环芳烃在航空煤油中含量最高,质量分数达到9.8087%,因此本实验选用丁基苯作为化石燃料组分的典型代表,研究其在航空煤油内组分质量分数变化对结焦积炭产生的影响。实验中所使用的燃油为正十六烷和丁基苯分别以质量分数0.05,0.1,0.15,0.2与航空煤油RP-3进行掺混后的混合油,采用密度测量仪进行密度标定,如表 2所示。密度测量仪型号为SYA-1884A,根据密度值变化调节燃油流量值。正十六烷GC (Gas Chromatograph)纯度99.56%,20℃密度为774kg/m3。丁基苯GC纯度为99%,20℃密度为860kg/m3。

|

|

Table 2 Density value of C16 and C10 mixtures blended with jet fuel RP-3 (unit: kg/m3) |

实验采用称重法对喷嘴表面的结焦积炭量进行测量,分别对每一实验工况点的实验前和实验后喷嘴质量进行测量,两次测量结果的差值即为每个实验后得到的结焦积炭量。每一实验工况点均采用新的相同型号喷嘴进行实验,测量天平的型号为BS124S,精度为0.1mg。

同时对实验后的结焦积炭表面进行SEM扫描电镜分析,观察其微观表面物理形态特征,分析结焦积炭的形成规律以及其在喷嘴表面的吸附沉积过程,并对结焦表面元素进行点分析、定性分析和定量分析。SEM分析采用日本电子公司生产的场发射扫描电镜,型号是JSM-6010,分辨率4nm (20KV),8nm (3KV),15nm (1KV),加速电压0.5~20KV。

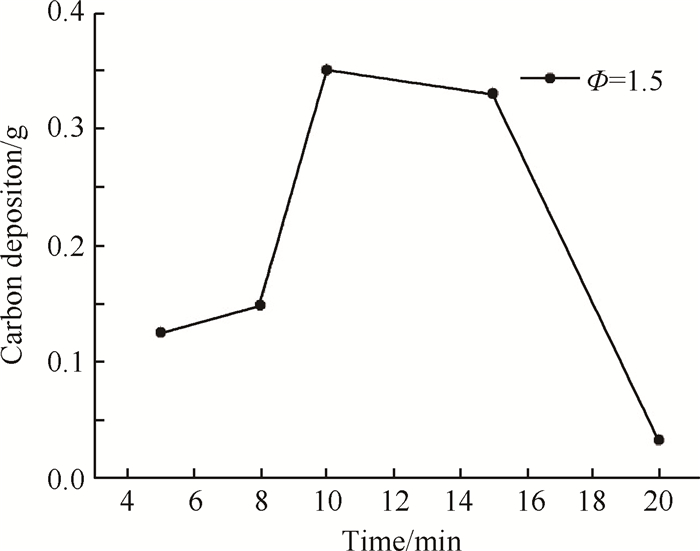

3 实验结果与讨论 3.1 喷嘴表面结焦积炭沉积的时间特性实验采用的是Danfoss离心雾化喷嘴,锥角为80°空心喷嘴,标定流量为1.6kg/h。通过进行一组当量比Φ=1.5的航空煤油动态燃烧实验,研究喷嘴表面结焦积炭量与实验时间之间的特性变化关系,结果如图 3所示。在实验过程中采用常温下喷嘴点火进行燃烧态实验,实验刚开始时间尺度较小,喷嘴表面温度及燃烧过程裂解碳氢浓度较低,使得在实验开始较短时间内未出现结焦积炭明显沉积。

|

Fig. 3 Relationship between carbon deposition and time of fuel RP-3 |

从图 3可以看出,随着实验时间推进,结焦积炭量先呈现出较为平缓的增加趋势然后迅速增加,之后则出现快速的下降过程。出现这样的变化过程,分析认为是在实验刚开始时间段内由于结焦积炭过程刚发生,此时通过燃油热氧化过程和高温裂解过程形成的结焦前驱体和游离碳氢微团浓度较低,使得积炭生成速率较为平缓,而之后的迅速增加过程则是因为温度和碳氢浓度的增加使得相互接触碰撞发生反应的几率加大,通过自由基链式反应及岐化、异构等反应更易形成大量高碳链缩聚物状的积炭沉积在喷嘴表面,使结焦积炭量出现迅速升高的过程。而之后喷嘴表面结焦积炭量出现的快速下降的过程则是因为喷嘴表面出现积炭脱落现象。如图 4所示,实验过程中发现喷嘴表面积炭出现了大面积脱落,并且可以看到在已脱落的区域又重新沉积和附着了积炭颗粒,表明结焦积炭在喷嘴的表面附着沉积存在着一定的“饱和值”,在实验过程中由于燃烧区中气流的脉动以及高温裂解过程形成的结焦积炭本身结构上不稳定等因素会导致喷嘴表面结焦积炭的脱落。

|

Fig. 4 Removal of carbon deposition |

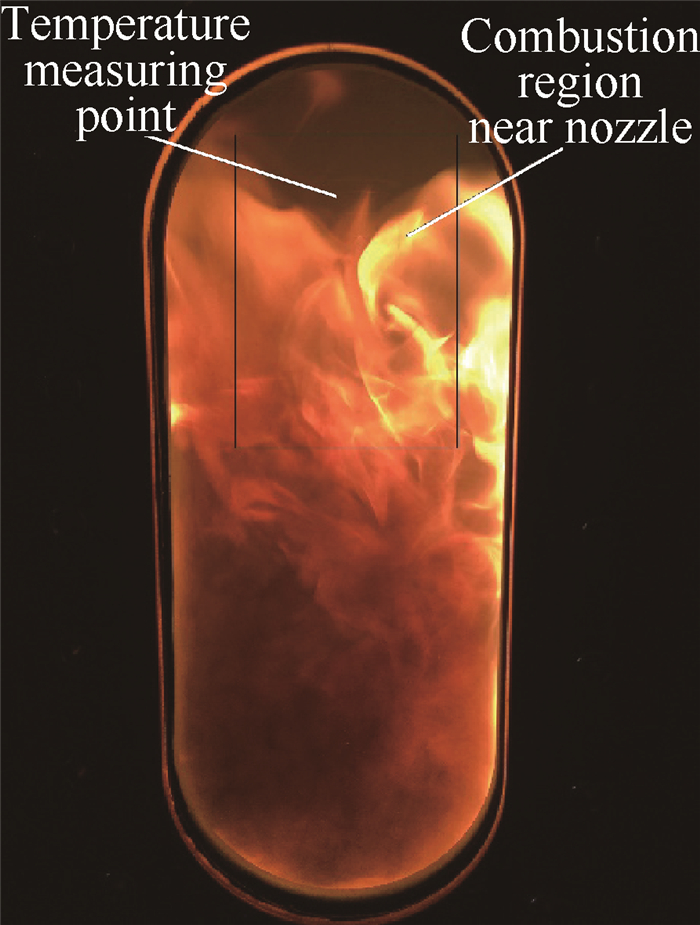

喷嘴附近燃气温度的测量如图 5所示,采用三个高温热电偶周向均匀分布对喷嘴表面附近主燃区温度变化进行测量。

|

Fig. 5 Temperature measurement of combustion region near nozzle |

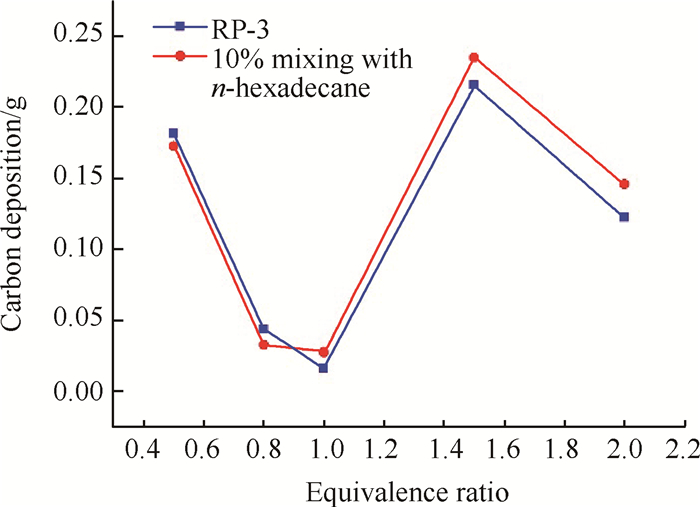

当量比的变化使得燃油燃烧状态发生改变,会对结焦和积炭的形成及量的变化产生影响。实验后当量比的变化与结焦积炭量之间的变化关系如图 6所。

|

Fig. 6 Relationship between carbon deposition mass and equivalence ratio |

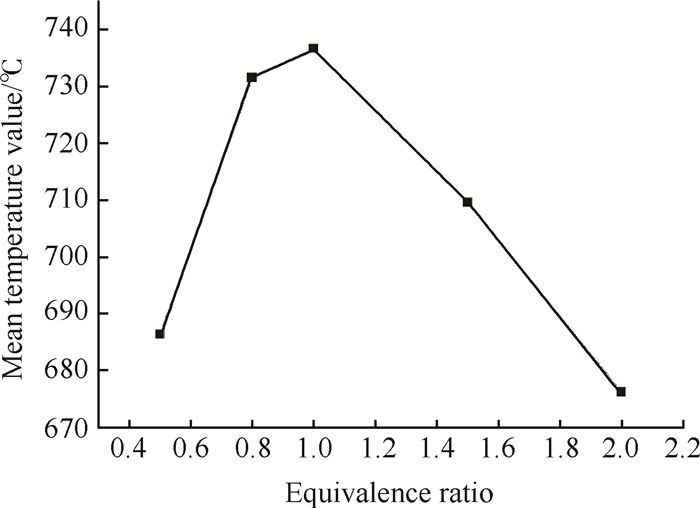

由于湍流扩散燃烧方式决定燃烧区瞬时温度变化剧烈,脉动程度较大,不利于温度影响的分析,因此采用如图 7所示的平均温度变化来反映喷嘴附近的燃烧区内燃气温度变化的整个过程。

|

Fig. 7 Mean temperature value of nozzle area under different equivalence ratios |

如图 6所示当量比Φ在1.5~2内时,随着当量比的减小结焦积炭的量逐渐增大,呈现上升趋势,当量比Φ=1.5时的结焦积炭量相比当量比Φ=2时增加了近77%,变化较大。在图 7中可以明显看出在富油燃烧区间内由于当量比的减小空气量增加,使得燃油燃烧更加充分,燃烧区内的温度迅速升高,从而造成热泳力增加。根据Bachelor等提出的热泳力沉积效率公式

| $ \eta = Pr{K_{{\rm{th}}}}\left( {\frac{{{T_{\rm{e}}}-{T_{\rm{w}}}}}{{{T_{\rm{e}}}}}} \right)\left( {1{\rm{ + (1}}-Pr{K_{{\rm{th}}}}{\rm{)}}\left( {\frac{{{T_{\rm{e}}}-{T_{\rm{w}}}}}{{{T_{\rm{e}}}}}} \right)} \right) $ | (1) |

式中Kth是热泳系数,Pr为Prandlt数,Te和Tw分别为燃烧区内气体温度和喷嘴表面温度。

通过公式(1)可知,从图 7可以看到随着当量比减小燃烧更加充分,喷嘴附近燃烧区燃气温度明显增加,燃烧区的Te -Tw差值随之增加,造成热泳沉积效率增加,使得燃气中胶质小液滴和炭烟颗粒在热泳力的作用下快速运动到喷嘴表面沉积和附着,使结焦积炭量增加。在此变化过程中温度变化是主要影响因素。在当量比Φ=1附近时,此时燃烧状态在化学恰当油气比附近,此时燃烧过程最为完全,炭烟颗粒生成最少,从而使得喷嘴表面结焦和积炭的量最少。当量比Φ在0.5~1内时,随着燃烧过程当量比的减小,喷嘴的结焦积炭量出现短暂的增加趋势,这是因为虽然此时燃烧区温度与当量比等于1时相比,温度略低,但燃烧区温度仍高于燃油碳氢微团发生高温裂解过程时的温度,此时温度变化并非为主要影响因素。而随着当量比的逐渐减小使得燃烧区进口空气湍流度增加,空气与喷嘴雾化锥面上的燃油掺混过程增强,形成的迅速燃烧过程会使燃气产生一个膨胀作用,如图 8所示,从而使得燃烧区两侧燃气的卷吸和回流作用增强,将下方燃烧区内本应随燃气流出实验段的炭烟微粒卷吸到燃烧区的上方,炭烟颗粒运动范围增加及吸附在喷嘴表面上几率增加,从而造成喷嘴表面的结焦积炭量随当量比减小出现增加过程。

|

Fig. 8 Entrainment and counterflow of flame |

从图 6中还可以看出在富油燃烧阶段,航空煤油中掺混10%正十六烷工况对喷嘴结焦积炭量的影响要强于纯航空煤油实验工况,分析原因认为是由于纯航空煤油雾化液滴SMD与掺混正十六烷后燃油雾化液滴相比较小,燃烧过程更加充分,在高温裂解结焦反应过程中生成焦炭微粒越少,从而在喷嘴表面结焦积炭的沉积和吸附也就越少。而在贫油燃烧阶段,由于掺混正十六烷使雾化燃油液滴SMD与航煤相比增加,造成液滴在喷嘴出口的动量以及轴向和径向的分速度也相对较大,从而使得燃气的卷吸和回流作用减弱,液滴生成的炭烟颗粒随燃气运动到燃烧区的下方,从而使得炭烟颗粒在喷嘴表面的沉积和吸附减少。

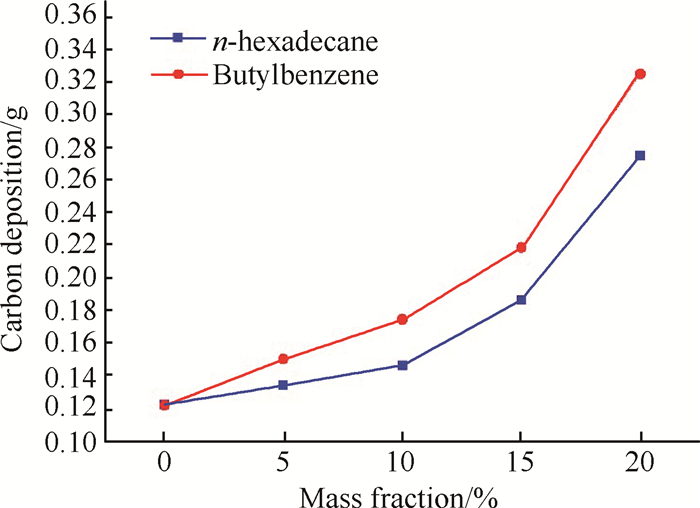

3.3 组分质量分数变化影响分析燃料的组分质量分数发生改变,物理和化学性质亦会随之改变。首先由于喷嘴雾化性能受燃油理化性能影响,而喷嘴雾化性能又直接影响燃料的燃烧性能。其次燃料的不同组分发生变化,使得燃油碳氢比亦随之发生改变,其对化学反应动力学的影响也不尽相同,从而直接影响结焦积炭的生成。图 9为当量比Φ=2时,不同掺混比例对结焦积炭产生的影响。

|

Fig. 9 Effects of blending ratio on coking deposition amount |

从图 9可以看出,随着组分质量分数的变大,喷嘴表面的结焦积炭量增加,而且随着质量分数的进一步增加,变化趋势更加明显,呈现出非线性的变化规律。通过对比两条曲线可以看出,芳烃对于结焦积炭的影响要比长直链烷烃的大,当丁基苯与纯航空煤油的掺混比例达到10%时,实验后喷嘴表面结焦积炭量要比同掺混比例下正十六烷大19%左右。在文献[21]中,采用加热的方式将壁面温度加热到673K时,结焦积炭量随着燃油中芳烃质量分数的提高逐渐增加,与本文在燃烧态下得出的结论相似。当芳烃与航空煤油掺混比例为5%时,芳烃对喷嘴结焦积炭量影响要比长直链烷烃大12%左右。而在掺混比例增加到20%时,差异进一步扩大达到18%。原因是由于在富油燃烧态下燃烧区温度变化是影响结焦积炭的最主要因素,而与掺混正十六烷相比,在相同掺混比例条件下,当燃料中芳烃组分质量分数增加时,会使黏度和表面张力等理化性能下降,液滴不易破碎,燃油小液滴直径增加,燃烧性能降低,不完全燃烧程度增加,从而容易产生更多炭烟颗粒以及细丝状胶质炭,吸附沉积在喷嘴表面。

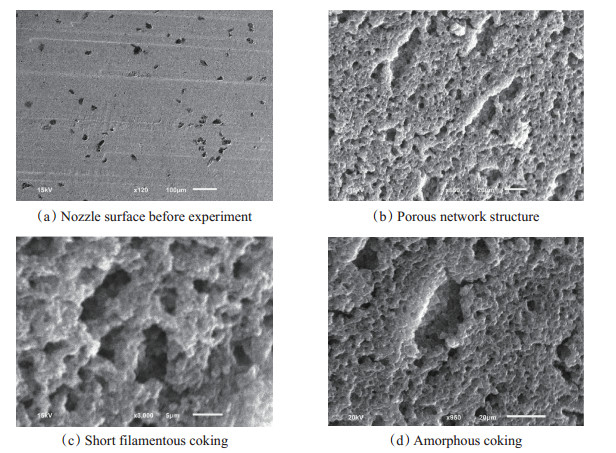

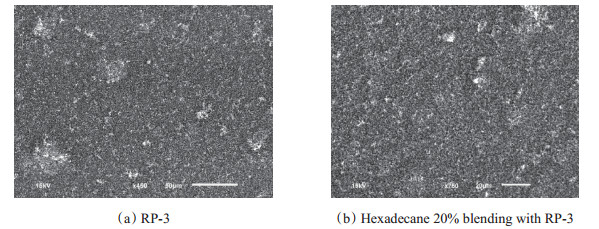

3.4 结焦积炭的表面形态特征分析采用扫描电镜对在丁基苯掺混比例为20%和当量比Φ=2条件下实验后的喷嘴表面结焦积炭微观表面形态特征进行观察,如图 10所示,分析它的表面形貌特征和形成过程。图 10 (a)是未试验前喷嘴表面的SEM图像,可以看到有明显的凹坑痕迹,表面粗糙度较大,这种表面结构有利于结焦积炭的附着。燃油液滴在高温条件下经过表面金属原子的催化作用,发生裂解、脱氢及缩聚等一些列的反应,形成含碳量较高的胶质状颗粒作为结焦形成的前驱体,而喷嘴表面的粗糙程度增强了吸附作用,使其在表面沉积后形成短丝状结构,之后丝状结构胶质间通过表面碳氢基团的自由基反应相互链接,在喷嘴表面形成复杂无序的网状结构。后续生成的胶质微团及炭颗粒便吸附沉积其上逐渐覆盖喷嘴的金属表面,形成了疏松多孔的片状结构,如图 10 (b)、(c)所示。由于喷嘴金属表面逐渐被结焦积炭沉积覆盖,使得表面金属原子的催化作用减弱,而结焦前驱体上自由基与碳氢微团脱氢缩合过程增强,导致大量的颗粒球状焦生成,如图 10 (d)所示。图 11 (a)为航空煤油在当量比Φ=2条件下扫描电镜SEM图像,可以看出与文献[11, 13]等采用加热方式控制温度变化,研究燃油结焦过程的实验后结焦积炭微观图像相比,喷嘴表面的结焦积炭结构更加紧凑致密。与图 10中结焦积炭相比有着不同微观结构,这是因为在本实验中燃油经雾化后进入到燃烧区内,喷嘴附近燃烧区温度在700℃左右,远大于燃油高温裂解时所需的温度,使得燃油分子发生断链和脱氢缩合过程的速度更快,产生更多的结焦前驱体和游离碳氢微团,通过相互溶解和吸附形成积聚态态颗粒,之后通过碰撞过程沉积在喷嘴表面。而采用加热实验方式,燃油中的焦状颗粒则是通过自然析出沉降过程吸附在物体表面。所以这都使得燃烧过程之后形成的结焦积炭更加结构紧密。从图 11 (b)可以看出,与纯航空煤油相比,掺混正十六烷对结焦积炭的表面微观物理形貌特征影响较小,与纯航空煤油实验后表面结构特征相似,而与图 9掺混丁基苯的实验后喷嘴表面结焦积炭形态特征相比,差异较大,结构上更加紧凑和致密,疏松多孔片状结构明显较少。

|

Fig. 10 SEM micrographs of coke deposition and nozzle surface under 20% butylbenzene mixing |

|

Fig. 11 Coke deposition SEM micrographs under equivalence ratio equal to 2 |

由于结焦积炭过程机理十分复杂,涉及到多学科的影响相互耦合,因此本文主要以两个大的影响因素:燃烧态下当量比变化和燃油组分变化,从主要的影响因素进行分析,尝试给出其对结焦积炭影响机理和变化过程。

4 结论本文得出的结论主要有以下几点:

(1) 喷嘴表面结焦积炭量随着当量比的逐渐减小呈现出不同的变化规律。燃烧区温度变化导致热泳力和热泳沉积效率增加,以及由于燃烧区中燃气气流卷吸作用的增强,是影响结焦积炭量变化的主要因素。

(2) 随着混合油中芳烃和长直链烷烃组分质量分数的增加,芳烃对结焦积炭量产生的影响要大于长直链烷烃。在与纯航空煤油掺混比例均为10%时,丁基苯的影响要比正十六烷大19%。

(3) 掺混正十六烷的燃油实验后喷嘴表面结焦积炭物质结构特征与纯航空煤油工况相比差异不大,而与掺混同量丁基苯的工况下相比,结构上更加紧凑和致密,后者呈现较多疏松多孔的网片状结构,而且可以观察到有大量颗粒球状焦附着沉积。

| [1] |

Epstein A H. Aircraft Engines' Needs from Combustion Science and Engineering[J]. Combustion and Flame, 2012, 159(5): 1791-1792. DOI:10.1016/j.combustflame.2012.02.022

(  0) 0) |

| [2] |

林宇震, 许全宏, 刘高恩. 燃气轮机燃烧室[M]. 北京: 国防工业出版社, 2008, 17-18.

(  0) 0) |

| [3] |

Bruening G B, Chang W S. Cooled Cooling Air Systems for Turbine Thermal Management[R]. ASME 99-GT-14.

(  0) 0) |

| [4] |

周婷雅, 李江弘, 谭若樵. 正十七烷与正十八烷对航空煤油理化性能及液滴平均直径的影响[J]. 航空动力学报, 2016, 31(5): 1133-1141. (  0) 0) |

| [5] |

Pandey R K, Rehman A, Sarviya R M. Impact of Alternative Fuel Properties on Fuel Spray Behavior and Atom ization[J]. Renewable and Sustainable Energy Reviews, 2012, 16(3): 1762-1788. DOI:10.1016/j.rser.2011.11.010

(  0) 0) |

| [6] |

Chin J S, Lefebvre A H. Influence of Fuel Chemical Properties on Soot Emission from Gas Turbine Combustors[R]. ASME 89-GT-261.

(  0) 0) |

| [7] |

陈锐, 周彤, 顾铭企. 某型发动机主燃烧室积炭的排除[J]. 航空发动机, 1996, 22(3): 16-20. (  0) 0) |

| [8] |

Tomasz M, Soumya G, Kenneth B. Experimental and Modeling Study on the Oxidation of Jet A and the n-Dodecane/Iso-Octane/n-Propylbenzene/1, 3, 5 -Trimethylbenzene Surrogate Fuel[J]. Combustion and Flame, 2013, 160(1): 17-30. DOI:10.1016/j.combustflame.2012.09.013

(  0) 0) |

| [9] |

Hazlett R N. Thermal Oxidation Stability of Aviation Turbine Fuels[M]. Philadelphia: ASTM Monogragh 1, America Society for Testing and Materials, 1991.

(  0) 0) |

| [10] |

Marteney P J, Spadaccini L J. Thermal Decomposition of Aircraft Fuel[J]. Journal of Engineering for Gas Turbine and Power, 1986, 108: 648-653. DOI:10.1115/1.3239960

(  0) 0) |

| [11] |

Tao Z, Fu Y C, Xu G C, et al. Thermal and Element Analyses for Supercritical RP-3 Surface Coke Deposition under Stable and Vibration Conditions[J]. Energy & Fuels, 2015, 29: 2006-2013.

(  0) 0) |

| [12] |

Spadaccini L J, Sobel D R, Huang H. Deposit Formation and Mitigation in Aircraft Fuels[J]. Journal of Engineering for Gas Turbines and Power, 2001, 123(4): 741-746. DOI:10.1115/1.1383772

(  0) 0) |

| [13] |

Liu Z H, Pan H, Feng S, et al. Dynamic Behaviors of Coking Process During Pyrolysis of China Aviation Kerosene RP-3[J]. Applied Thermal Engineering, 2015, 91: 408-416. DOI:10.1016/j.applthermaleng.2015.08.033

(  0) 0) |

| [14] |

Chin J S, Lefebvre A H. Influence of Flow Conditions on Deposits from Heated Hydrocarbon Fuels[R]. ASME 92-GT-l14.

(  0) 0) |

| [15] |

Pei X Y, Hou L Y, Ren Z Y. Flow Pattern Effects on the Oxidation Deposition Rate of Aviation Kerosene[J]. Energy & Fuels, 2015, 29: 6088-6094.

(  0) 0) |

| [16] |

张弛, 田兴鹏, 林宇震, 等. 旋流杯文氏管长度对积碳的影响研究[J]. 推进技术, 2015, 36(12): 1833-1838. (ZHANG Chi, TIAN Xing-peng, LIN Yuzhen, et al. Effects of Venturi Length of Swirl Cup on Carbon Deposition[J]. Journal of Propulsion Technology, 2015, 36(12): 1833-1838.)

(  0) 0) |

| [17] |

袁立公, 邓宏武, 徐国强, 等. 超临界压力下航空煤油RP-3壁面结焦特性对换热的影响[J]. 航空动力学报, 2013, 28(4): 832-837. (  0) 0) |

| [18] |

刘玉英, 李娜娜, 黄望全. 燃烧过程中碳烟辐射特性预测方法评述[J]. 推进技术, 2016, 37(3): 479-487. (LIU Yu-ying, LI Na-na, HUANG Wang-quan. Review on Soot Radiation Property Estimation of Com bustion Process[J]. Journal of Propulsion Technology, 2016, 37(3): 479-487.)

(  0) 0) |

| [19] |

王英杰, 徐国强, 邓宏武, 等. 进口温度影响航空煤油结焦特性实验[J]. 航空动力学报, 2009, 24(9): 1972-1976. (  0) 0) |

| [20] |

Pei X Y, Hou L Y. Effect of Dissolved Oxygen Concentration on Coke Deposition of Kerosene[J]. Fuel Processing Technology, 2016, 142: 86-91. DOI:10.1016/j.fuproc.2015.09.029

(  0) 0) |

| [21] |

Roan M A, Boehman A L. The Effect of Fuel Composition and Dissolved Oxygen on Deposit Formation from Potential JP-900 Basestocks[J]. Energy & Fuels, 2004, 18: 835-843.

(  0) 0) |

| [22] |

Pei X Y, Hou L Y. Secondary Flow and Oxidation Deposition of Aviation Fuel[J]. Fuel, 2016, 167: 68-74. DOI:10.1016/j.fuel.2015.11.054

(  0) 0) |

| [23] |

黄艳斐, 朱岳麟, 熊常健, 等. 航空发动机喷嘴结焦积炭的性质[J]. 北京航空航天大学学报, 2011, 37(6): 754-756. (  0) 0) |

| [24] |

贾春燕, 王洪铭. 航空发动机燃烧室喷嘴内部燃油结焦研究[J]. 航空发动机, 2011, 37(5): 41-44. (  0) 0) |

| [25] |

Edwards T, Zabarnick S. Supercritical Fuel Deposition Mechanisms[J]. Industrial & Engineering Chemistry Research, 1993, 32: 3117-3122.

(  0) 0) |

| [26] |

Yang X Y, Wang X, Zhao B W, et al. Simulation Model of Pyrolysis Biofuel Yield Based on Algal Components and Pyrolysis Kinetics[J]. BioEnergy Research, 2014, 7: 1293-1304. DOI:10.1007/s12155-014-9467-z

(  0) 0) |

| [27] |

Tang X H, Zhang C, Li Z Y, et al. Element and Chemical Compounds Transfer in Bio-Crude from Hydrothermal Liquefaction of Microalgae[J]. Bioresource Technology, 2016, 202: 8-14. DOI:10.1016/j.biortech.2015.11.076

(  0) 0) |

| [28] |

Yang X Y, Guo F, Xue S, et al. Carbon Distribution of Algae-Based Alternative Aviation Fuel Obtained by Different Pathways[J]. Renewable and Sustainable Energy Reviews, 2016, 54: 1129-1147. DOI:10.1016/j.rser.2015.10.045

(  0) 0) |

| [29] |

Chin J S, Lefebvre, Sun F T-Y. Temperature Effects on Fuel Thermal Stability[J]. ASME 91-GT-97.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39