火箭基组合循环(RBCC)动力系统集成了吸气式发动机和传统火箭动力系统的特点,受到各国航天推进界的重视,并纷纷开展RBCC的研究工作。美国在RBCC发动机以及基于RBCC的概念飞行器方面的工作最具代表性[1, 2];日本则多次开展地面直连、半自由、自由射流射流试验,研究固定流道内进气道状态、喷油规律等关键因素对不同模态工作过程的影响[3, 4];国内相关研究起步较晚,但在火箭参数、燃烧室构型、部件匹配以及一体化工作方面开展了大量数值研究以及自由射流试验[5, 6],为以RBCC发动机为动力的飞行试验和实际应用奠定了基础。

在大空域、宽速域的飞行过程中,RBCC发动机燃烧室内燃气温度较高,壁面热负荷较大,尤其在长时间的工作条件下,燃烧室内壁面的热防护面临极大挑战。因此,美国空军在HySET计划中,采用全流道主动冷却与隔热涂层相结合的热防护方案[7, 8],制造了再生冷却的GDE-2样机,开展了大量热态试验,样机正常工作时间可达1000s以上。法国的PTAHSOCAR项目则利用C/SiC复合材料制作冷却面板和带冷却通道的发动机构件,对复合材料发动机典型部件的热防护关键技术进行了研究[9],发现当飞行马赫数低于7Ma 时,支板可以是由传统的不锈钢制成,但前缘半径应小于2mm,前缘滞止点热流密度是前缘半径平方根的倒数的函数。

在发动机燃烧室内,燃料支板是主要的燃料喷射和火焰稳定装置,对燃料的高效掺混和燃烧组织具有重要作用,但同时也会受到燃烧室内恶劣热环境的威胁。德国航天热力研究中心(ITLR)采用红外拍摄技术以及数值模拟获得了带有冷却通道的燃料支板表面温度分布,结果表明主流总温增加对布置冷却通道支板的壁面温度分布影响不大[10]。仲峰泉等则优化支板内部通道位置及尺寸,在6Ma超燃冲压流道中进行60s热态试验,发现前缘变形最为严重,试验结果与计算相符[11]。清华大学HUANG Z等采用多孔材料燃料支板进行发汗冷却试验,试验中获得了通道内部的流量压力变化以及支板表面根部温度分布[12]。本课题组前期也开展了大量热防护研究发现RBCC发动机在亚燃模态下工作时,单纯的支板喷注会形成一个二氧化碳剪切层,它可以阻断来流空气和燃气的掺混,对两个侧壁面形成了较好的冷却[13]。燃烧室热防护设计主要以超燃模态高马赫数工况作为设计点,并最终完成了主被动复合热防护方案的设计,满足长时间的工作要求[14]。

国内外关于燃料支板热防护的研究多集中于双模态冲压发动机的内流环境[15, 16],针对RBCC燃料支板的热环境分析以及冷却通道设计工作则鲜有报道。RBCC发动机因其独有的火箭与冲压结合的工作模式使得实际工作过程中燃料支板所处的热环境较传统双模态冲压发动机更为复杂多变。基于前期分析本文开展5.5Ma飞行条件下RBCC内燃料支板的热环境分析,并在此基础上,采用数值模拟方法对比分析通道数及冷却流量对燃料支板冷却性能的影响,评估开环冷却燃料支板的热防护效果以及采用冷却后煤油作为燃料喷注对燃烧室工作性能的影响。

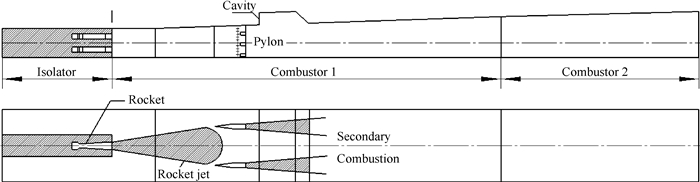

2 计算模型及数值校验 2.1 研究构型及工作原理本文研究基于西北工业大学直连式RBCC支板/凹腔组合试验模型,图 1为燃烧室结构及工作原理示意图,其中流动通道根据在推进过程中发挥作用的不同分为燃烧室、隔离段、引射火箭、燃料支板等,发动机内型面均为单侧扩张结构。来流空气经隔离段压缩减速至燃烧室入口,与火箭富燃火焰接触,在燃料支板前部区域进行掺混燃烧,所形成的燃气点燃燃料支板所喷注的燃料,并在支板后部与凹腔内组织二次燃烧,形成高压区以获得推力增益。

|

Fig. 1 Configuration and operating principle of RBCC combustor |

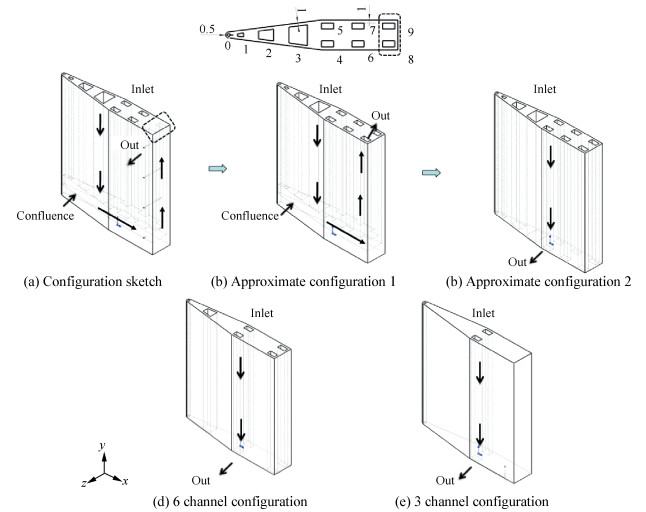

对于RBCC发动机内的燃料支板,前缘会受到高温来流以及火箭羽流双重加热,热流密度较大,因此必须对其进行有效的热防护。图 2给出了燃料支板冷却通道分布示意图。如图 2(a)所示,冷却过程中,燃料由支板顶部流入,并在汇流区汇合。在压差作用下,燃料被挤压入支板后部通道,最后从两侧喷孔喷出,在通道内循环流动完成冷却。但是由于加工精度问题,前缘会被迫钝化处理。基于此本文近似选取前缘半径为0.5mm,0号冷却通道设计为圆形通道,保证各边与支板外壁面距离0.5mm,其余通道距离外壁面均为1mm。

|

Fig. 2 Approximate configuration of pylon |

燃料在冷却支板过程中涉及到固体传热、液体冷却蒸发以及气体燃烧等多种相态变化过程,直接数值分析极为困难,因此本文对构型以及燃料喷注方式进行一定简化。由于喷注孔尺寸较小,且位于支板后部,忽略内部流动所带来的换热差异,采用近似构型1对开环冷却进行模拟,如图 2(b)所示,燃料由0~7号通道进入,经汇流区从8,9号通道流出。在对比通道数以及通道内流量对冷却影响分析中,舍去汇流区,燃料由顶部进入,从底部流出进行冷却,仅将支板作为燃烧室空间内被加热部件进行分析,如图 2(c)~2(e)所示。

2.2 数值模拟方法及校验本文使用商业CFD软件FLUENT开展在来流5.5Ma飞行条件下RBCC发动机以超燃/火箭混合燃烧模式工作时的燃烧流动数值模拟,对实际热环境进行分析。控制方程选为三维非定常雷诺时均化NS方程,湍流模型选为k-ω SST模型,其对自由剪切层及分离流动具有较好的计算精度,在计算燃烧流动上具有一定的优势。C12H23作为煤油代用分子式,采用6组元2步化学反应的Arrhenius有限速率模型[17],具体方程见表 1,其中A,B,Ea分别代表化学反应中的指前因子、温度指数以及反应活化能。燃料喷注采用在燃烧室空间内添加液滴源项的方式,模型选为拉格朗日两相流模型,破碎模型为TAB模型。

由于上述发动机几何构型对称,取1/2区域进行对称计算,对支板火箭出口、燃料支板、凹腔及壁面网格进行局部加密,计算网格总数为230万。燃烧室以及支板火箭入口采用质量流率入口条件,发动机内壁面设置为无滑移绝热壁面。单独为支板及冷却通道创建单元体,分别设置单元体材料,实现支板与内流场之间的换热以及冷却过程的模拟。研究中选取支板前缘点及冷却通道出口截面,监测其温度变化。

|

|

Table 1 Two-step kerosene kinetic model[17] |

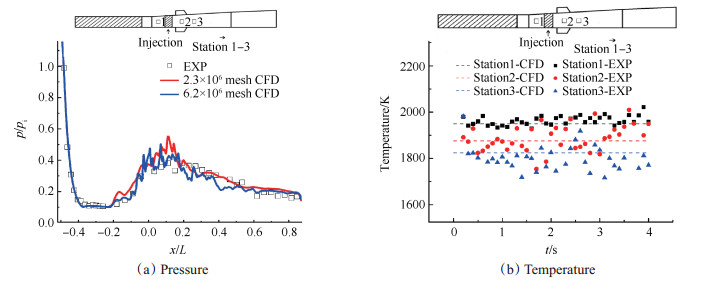

为验证燃烧室内热环境分析的准确性,选用RBCC燃烧室地面直连试验结果进行校验[18],隔离段入口气流参数为空气流量3.81kg/s,总温1281K,总压1.515MPa,马赫数为2.1;火箭流量为0.12kg/s;液态煤油流量为0.24kg/s,当量比为0.8。图 3给出了数值模拟所得压强与试验压强、TDLAS测试温度与数值计算温度的对比,并进行了网格无关性验证,其中L为燃烧室的长度、着色虚线代表数值模拟获得的对应点下的线平均温度、着色点代表发射谱线不同时刻的测温值。从图中可以看出两者压力以及温度分布趋势相同且数值较为接近,采用230万网格在强燃烧下的温度场、激波起始位置、激波与火焰结构等反应流场内传热与燃烧耦合作用的特征参量模拟上已具有足够的精度。

|

Fig. 3 Comparison of experiment pressure and temperature with numerical simulation |

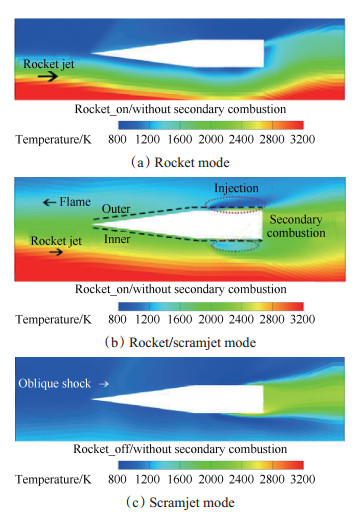

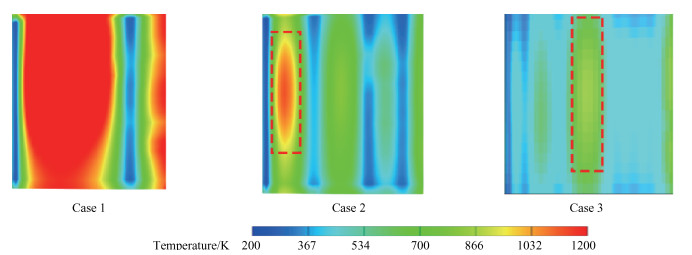

本文热环境分析过程中,对燃料支板壁面进行绝热处理以更贴近真实受热情况。RBCC发动机火箭射流引燃二次煤油的点火方式会使得燃料支板两侧气流温度分布呈现较大差异。图 4给出了不同工作模式下的燃料支板壁面热环境分布。纯火箭模式工作时富燃火箭射流与来流空气发生补燃反应,使得支板前缘处温度升高至2200K以上,如图 4(a)所示。由于此时火箭流量较小,至支板处时热量已完全释放,在流道面积的收-扩所产生的加速作用下,内侧壁面温度逐渐下降。从图 5支板两侧温度分布对比发现外侧壁面平均温度比内侧低357K,这是因为火箭射流宽度有限,受热区域主要集中在燃料支板内侧,外侧受火箭羽流影响较小,因此温度水平较低。

|

Fig. 4 Temperature contour at different mode in plane of y/H=0.5 |

|

Fig. 5 Temperature comparison at different mode of pylon wall |

图 4(b)表明当发动机转入火箭/冲压模式后,燃料在支板尾部回流区内驻留燃烧,并持续对支板后缘进行加热,温度升高较快。虽然燃料射流经过雾化蒸发,与来流在剪切层内发生掺混燃烧,但是在燃料进入燃烧室初期会在喷孔表面形成液膜,并且不断蒸发吸热,这可以对支板中部进行有效保护,使得剪切层近壁面区域内温度较低。但从图 5中不同模式支板温度分布对比却发现,火箭开启时支板内侧喷孔处的温度下降区域以及幅度较低,这是由于火箭射流预先加热支板内侧,此处燃料会更快速地完成雾化蒸发实现燃烧加热。当火箭关闭后,如图 4(c)所示,此时高温区主要集中在支板后缘回流区以及尾部燃料空气剪切层所包围的反应区内,火焰稳定方式转换为依靠射流剪切层以及支板尾部回流区,两侧温度差别不大。

从图 5中温度对比发现火箭/冲压模式时,支板前部温度明显高于纯火箭工作模式下的状态。图 6给出了试验中支板壁面的高速摄影火焰截面图。观察图 6(b)可知由于二次燃烧放热产生高压会造成火焰出现逆流传播现象,并与火箭射流火焰连结,使得火焰面宽度以及高温区大幅增加。同时二次燃烧产生的高压区还会挤压火箭射流,降低反应区内流动速度,使得燃料支板之间的补燃反应放热变得更为充分。图 6也表明了纯火箭模式下火焰(高温区)主要集中在支板内侧,纯冲压模式下则主要集中在支板尾部。

|

Fig. 6 Flame at different mode |

在不同工作模式下,燃料支板所处热环境的分布趋势不同,这便对支板冷却系统提出了不同的要求。纯火箭工作模式下,受火箭羽流加热作用,高温区集中在燃料支板前部,内侧受热更为严重。纯冲压工作模式时,二次燃烧加热的作用则占据主导因素。转入火箭/冲压模式后,燃料支板在火箭羽流以及二次燃料燃烧双重加热作用下,整体热负荷最大,温度分布呈现“高-低-高”的趋势,此时冷却问题最为突出。因此下文均基于火箭/冲压工作模式开展冷却时不同影响因素的分析,采用煤油作为冷却剂,并保持燃料当量比不变。

4 冷却影响因素为保证燃料支板工作过程中的强度,材料选为310S高温合金。本节基于310S材料支板,研究3种通道布置方式对支板冷却效果的影响。由于冷却布局与支板两侧燃烧耦合性强,本文计算均采用真实化学反应进行加热过程的模拟。在保证总流量条件下,不同通道布局下的通道流量略有区别,表 2给出了所计算的工况,算例中均在支板前缘热流密度集中区域布置冷却通道。为保证整体热防护效果,通道均布在支板前、中、后区域,不同布局的差异会造成肋宽、换热面积、换热效率以及冷却剂吸热量区别较大。当煤油温度低于613K时,密度以及导热系数可通过以下公式近似计算[19]

| $ \rho = 1003 - 0.76T, \;\;\;\;T < 613{\rm{K}} $ | (1) |

| $ \lambda = 0.167 - 0.0001T, \;\;\;293{\rm{K}} < T < 613{\rm{K}} $ | (2) |

|

|

Table 2 Channel parameters |

从图 7中可以看出,不同布局下通道前缘冷却效果均较为明显,但通道数为3时,前、中两级通道之间存在较大的高温区,温度在1200K以上,已接近材料的工作极限(熔点约1671~1727K)。通道数为10时,虽然单通道冷却流量下降,导致前缘以及后部区域温度升高60K左右,但整体冷却效果却更为平均,仅在支板后部角区存在温度集中,最高为1160K。通过对比可以发现,当冷却剂总量相同时,虽然通道数减小导致通道内冷却剂流量以及流速增加,换热系数以及换热效率提高,单通道内冷却效果增强,但仅依靠导热,冷却部分依旧难以完全覆盖支板表面。通道数增加可以更好地实现支板冷却,使得整体冷却效果更为平均。

|

Fig. 7 Temperature comparison with different channel number |

真实飞行时弹体/飞行器携带燃料有限,对冷却剂使用要求更为严苛,因此开展单通道流量对热防护效果的影响研究。对比图 8中Case3~5温度分布,发现冷却剂流量增加可以增强支板的整体换热效果,总流量为1kg/s时燃料支板后缘温度降低至800K以下,但当流量降低至200g/s时,与Case3类似,燃料支板中部温度集中明显,最高达1129K。因此在燃料支板的尖劈中部、后缘可考虑细化冷却通道,循环利用冷却剂热沉,增加换热面积或者提高冷却剂压力增强流动湍流度强化换热。

|

Fig. 8 Temperature comparison with different flow rate |

对采用310S材料的燃料支板开展开环主动冷却计算,将0~7号通道入口作为冷却剂入口,单通道循环流量为15g/s,保证燃料总量不变(当量比0.8时单支板喷注燃料为120g/s),支板壁面温度分布如图 9所示。沿前部冷却通道(0号)部分温度较低,说明第一路通道冷却能力仍有富余;而支板中部区域(1号,2号,3号)冷却不足,在3号冷却通道附近依旧存在部分高温区(最高温863K),因此实际过程中可适当降低最前缘入口流量,增加中部循环冷却流量,减少高温集中。汇流区内的平均温度已被降低至450K以下,但在支板后缘冷却剂出口(8号以及9号通道附近),冷却不足,支板角区极小部分区域温度已达到1400K,说明出口通道布置需更贴近后缘壁面,并相应增大换热面积提高后缘冷却效率。

|

Fig. 9 Temperature comparison with open cycle cooling |

5.5Ma条件下,燃料提前升温可以缩短燃料在燃烧室中的雾化蒸发以及掺混时间,减少点火延迟及燃烧反应所需特征时间,有利于发动机燃烧室性能提高。本文计算中煤油冷却剂出口平均温升43K,数值分析冷却后煤油对燃烧室性能影响,从图 10中燃烧室壁面压力分布可以发现,由于燃料温度升高使得雾化效果增强,提前掺混燃烧会导致释热速度增加,使得火箭出口至凹腔区间内压力小幅提高;而凹腔后煤油已达到完全雾化掺混燃烧状态,压力变化不大。从发动机性能上看,采用冷却后煤油组织燃烧可以使发动机的推力性能提高2.1%,比冲性能提高1.5%。

|

Fig. 10 Pressure distribution with heated kerosene |

本文开展5.5Ma飞行条件下RBCC发动机内燃料支板壁面热环境数值分析,并对火箭/冲压燃烧条件下,燃料支板热防护效果以及冷却影响因素进行研究获得以下结论:

(1)RBCC发动机工作在5.5Ma时,火箭羽流燃烧是造成支板前缘受热的主要原因,支板尾部回流燃烧则持续对尾部进行加热。燃烧室工作模式对燃料支板壁面温度分布影响较大,火箭冲压工作模式下燃料支板所处热环境最为恶劣,支板前缘以及尾部均在高温区内,同时支板后缘的二次燃烧逆流传播现象使得燃料支板受热更为严重。在中部液膜冷却的作用下,壁面温度整体呈现“高-低-高”的特点。

(2)增加通道数和单通道流量均可以提高整体冷却效果,汇流区的利用可以提高循环冷却剂效率,冷却过程中应保证支板前、后以及角区的冷却。本文设计的通道布局可以实现较好的冷却效果,利用回流冷却后的煤油组织燃烧,发动机推力性能提高2.1%,比冲性能提高1.5%。

| [1] |

秦飞, 吕翔, 刘佩进, 等. 火箭基组合推进研究现状与前景[J]. 推进技术, 2010, 31(6): 660-665. (QIN Fei, LV Xiang, LIU Pei-jin, et al. Research Status and Perspective of Rocket Based Combined Cycle Propulsion System[J]. Journal of Propulsion Technology, 2010, 31(6): 660-665.)

(  0) 0) |

| [2] |

Stechman R C, Allen R C. History of Ramjet Propulsion Development at the Marquardt Company-1944 to 1970[R]. AIAA 2005-3538.

(  0) 0) |

| [3] |

Tetsuo Hiraiwa, Katsuhiro Ito, Shigeru Sato, et al. Recent Progress in Scramjet/Combined Cycle Engines at JAXA, Kakuda Space Center[J]. Acta Astronautica, 2008, 63(5-6): 565-574. DOI:10.1016/j.actaastro.2008.04.011

(  0) 0) |

| [4] |

Takeshi, Kanda, Kenji Kudo. A Concept Study of a Combined Cycle Engine for an Aerospace Plane[R]. AIAA 2002-5146.

(  0) 0) |

| [5] |

何国强, 徐朝启, 秦飞, 等. 基于直扩流道构型的RBCC发动机亚燃模态高效燃烧组织研究[J]. 推进技术, 2013, 34(8): 1064-1070. (HE Guo-qiang, XU Chao-qi, QIN Fei, et al. Research on Ramjet-Mode Combustion Organization Based on Constant-Expansion Area Configuration in RBCC Combustor[J]. Journal of Propulsion Technology, 2013, 34(8): 1064-1070.)

(  0) 0) |

| [6] |

潘科玮, 何国强, 秦飞, 等. RBCC亚燃模态掺混与燃烧数值模拟研究[J]. 推进技术, 2012, 33(6): 907-913. (PAN Ke-wei, HE Guo-qiang, QIN fei, et al. Study on Mixing and Combustion of Kerosene Fuel in Ramjet Mode of RBCC Engine[J]. Journal of Propulsion Technology, 2012, 33(6): 907-913.)

(  0) 0) |

| [7] |

Robert Faulkner. The Evolution of the Hyset Hydrocarbon Fueled Scramjet Engine[R]. AIAA 2003-7005.

(  0) 0) |

| [8] |

Hank J M, Murphy J S, Mutzman R C. The X-51A Scramjet Engine Flight Demonstration Program[R]. AIAA2008-2540.

(  0) 0) |

| [9] |

Marc Bouchez, Steffen Beyer. PTAH-SOCAR FuelCooled Composite Materials Structure: 2009 Status[R]. AIAA 2009-7353.

(  0) 0) |

| [10] |

Nils Droske, Felix J Forster. Investigation of Heat Loads onto an Internally Cooled Strut Injector for Scramjet Application[R]. AIAA 2015-3555.

(  0) 0) |

| [11] |

Fengquan Zhong, Tongying Chen. Three-Dimensional Heat Transfer Analysis and Optimized Design of Actively Cooled Strut for Scramjet Applications[R]. AIAA 2012-3926.

(  0) 0) |

| [12] |

HUANG Z, ZHU Y H, JIANG P X, et al. Investigation of a Porous Transpiration-Cooled Strut Injector[J]. Journal of Propulsion and Power, 2015, 31(1): 278-285. DOI:10.2514/1.B35371

(  0) 0) |

| [13] |

袁双, 李强, 秦飞, 等. RBCC发动机亚燃模态热环境分析[J]. 科学技术与工程, 2012(5). (  0) 0) |

| [14] |

王浩泽, 李江, 秦飞, 等. RBCC发动机主被动复合热防护方案研究[J]. 固体火箭技术, 2015(2). (  0) 0) |

| [15] |

孙冰, 郑力铭. 超燃冲压发动机支板热环境及热防护方案[J]. 航空动力学报, 2006, 21(4). (  0) 0) |

| [16] |

宋冈霖, 田亮, 冮强, 等. 超燃冲压发动机支板热性能研究[J]. 推进技术, 2013, 34(6): 809-816. (SONG Gang-lin, TIAN Liang, GANG Qiang, et al. A Study for Scramjet Strut Thermal Performance[J]. Journal of Propulsion Technology, 2013, 34(6): 809-816.)

(  0) 0) |

| [17] |

Malo-Molina F, Gaitonde D, Ebrahimi H. Numerical Investigation of a 3-D Chemically Reacting Scramjet Engine at High Altitudes Using JP8-Air Mixtures[R]. AIAA 2005-1435.

(  0) 0) |

| [18] |

汤祥. RBCC支板火箭超燃模态动态过程与性能研究[D]. 西安: 西北工业大学, 2015.

(  0) 0) |

| [19] |

范学军, 俞刚. 大庆RP-3航空煤油热物性分析[J]. 推进技术, 2006, 27(2): 187-192. (FAN Xuejun, YU Gang. Analysis of Thermophysical Properties of DaQing RP-3 Aviation Kerosene[J]. Journal of Propulsion Technology, 2006, 27(2): 187-192.)

(  0) 0) |

2018, Vol. 39

2018, Vol. 39