一种先进实用的超声速运输机、多用途军用战斗机或航天载机,必须在宽广的飞行马赫数和高度范围内工作。为适应这些变化工况和保持良好的发动机性能,要求发动机内部能够灵活调节。提供这种灵活性的方法是采用变循环发动机。其中变几何涡轮是变循环发动机中主要部件,通过调节低压涡轮喉道面积,改变高低压涡轮膨胀比分配,进而改变发动机涵道比,以达到调节发动机工作状态的目的[1]。

早在20世纪60年代,西方发达国家已经开始了变循环发动机和变几何涡轮的研究,并获得了一定的研究成果[1~4]。早期的变几何涡轮通过改变导向器喉道面积,控制发动机流量。其有多种方法,如机械式引入障碍物到流道中、环形面积可调、改变导向器叶片安装角或者引入二次流到喉道等。RollsRoyce公司在1971年进行的试验研究中表明,最有效的控制涡轮流量的方法是改变导向器安装角[5]即导向器可调。Meyer等[6]也指出采用变几何涡轮能够在较宽飞行范围内改善发动机的比推力以及耗油率。最近几年,变循环发动机在国内也得到了广泛关注。在变几何涡轮气动设计方面,葛满初等[7]给出了变几何涡轮的损失计算模型,利用此计算模型可以方便地进行涡轮变工况性能的计算,测试不同变几何方案下涡轮在整个工况范围内的性能变化,以便确定最佳变几何方案。胡松岩[8]指出导向器可调的设计技术关键是导向器内外机匣的球面设计方法。其能够保证导向器两端间隙均匀且最小,能够有效的控制损失。文献[9, 10]对球面端壁造型的内外机匣的流场损失机理进行了分析,并指出内外机匣球面设计,涡轮效率与损失得到改善。郑枫等[11]采用数学建模方法指出变几何涡轮导向器可调使得涡轮主要气动参数反力度发生改变。刘顺隆等[12, 13]对变几何涡轮由于导向器可调导致的大攻角流场进行了研究,其结果表明采用大转折角设计的导向器在较小的导向器转角下,动叶仍会面临着较大的攻角,并且正负攻角的损失机理不同,此外其建议动叶叶栅宜采用负攻角设计。

以上分析结果均是在流道为圆柱面情况下获得的,然而为了提高低压涡轮输出功,流道外机匣常采用大扩张角设计。为了探究大流道扩张角下变几何涡轮的气动设计与气动性能,本文在设计涡轮过程中,导向器与动叶采用了后加载叶型设计,同时对动叶进行进口负攻角设计。变几何涡轮调节过程中,所面临的问题是导向器端壁径向间隙变化较大,而间隙的变化对涡轮性能影响显著。本文采用数值模拟和理论分析方法对导向器不同开度的端壁径向间隙变化情况以及间隙变化对变几何涡轮性能影响情况进行了研究,并指出了不同导向器开度下,涡轮流量以及效率特性变化情况,以便验证和指导变几何涡轮设计。

2 数值分析方法本文采用叶轮机通用计算流体力学软件Numeca软件包,求解三维定常雷诺平均Navier-Stokes方程组。应用格子中心式有限体积法,空间差分采用具有二阶精度的中心差分格式,湍流模型选用SpalartAllmaras一方程模型,导向器与动叶交界面采用混合平面处理法。计算中为加速收敛,采用隐式残差光顺以及多重网格技术。

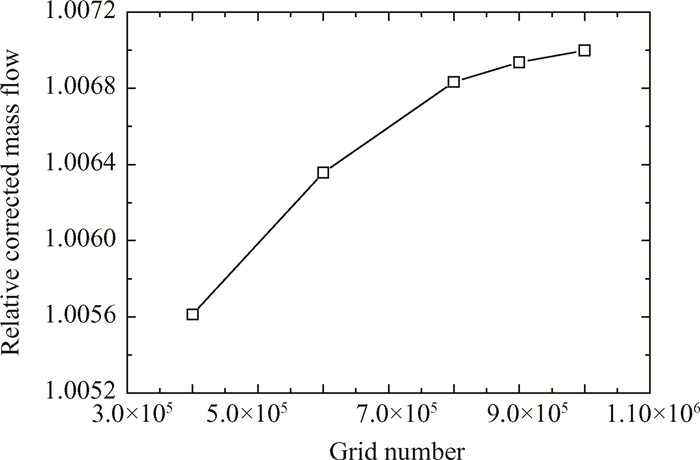

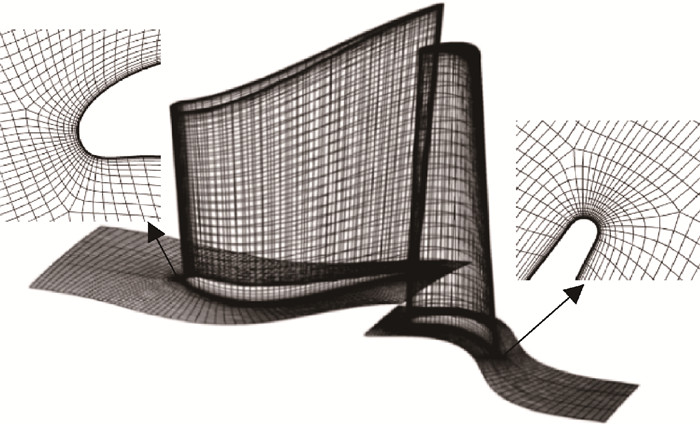

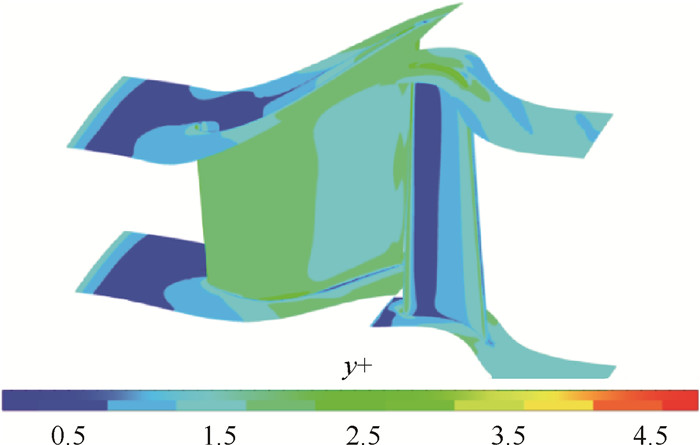

网格划分采用Numeca/Autogrid5子软件自动划分结构化网格,生成O4H多块结构化网格。同时对叶片前尾缘处网格进行了加密处理。网格无关性验证如图 1所示,从图中可以看出当网格数超过80万时,流量几乎不随着网格数量变化而改变。因此本文用80万网格对变几何涡轮性能进行研究。其中端壁间隙网格数为17个,流道展向网格数为57个,其中第一层网格厚度为10μm,其网格示意如图 2所示。壁面y+为1~5(图 3),满足S-A湍流模型要求。中科院乔加飞[14]通过与实验数据对比也指出,Nume-ca软件包对跨声涡轮总体气动参数以及叶表载荷压力分布的预测结果皆能满足精度要求。

|

Fig. 1 Grid independence verification |

|

Fig. 2 Mesh schematic diagram |

|

Fig. 3 Distribution of y+ |

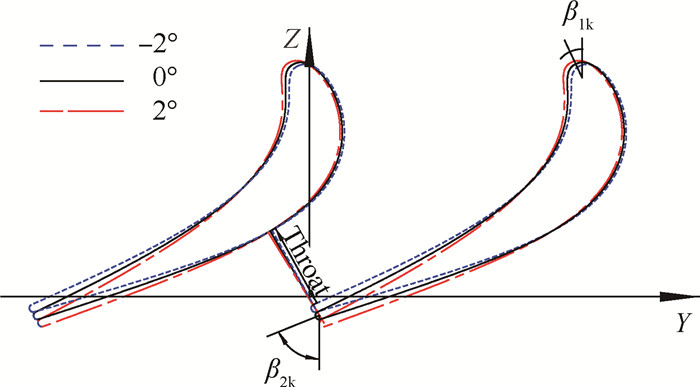

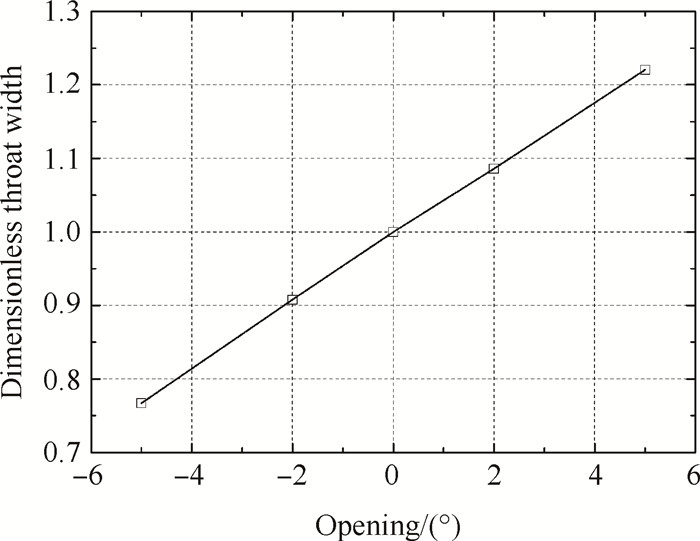

本文对几种不同导向器开度的低压涡轮气动性能进行了研究,其中导向器开度分别为-5°,-2°,0°,2°。导向器开度是指导向器按叶型积叠质心旋转的角度,正号为涡轮流量增大方向,0°开度为设计导向器工况。不同开度的导向器中截面叶型如图 4所示,图中β1k,β2k为叶型进出口几何角,Y,Z分别为涡轮切向与轴向方向。由于导向器开度变化较小,叶型喉道仍在尾缘处,从图中可以看出随着开度的增加,导向器喉道面积增大,导向器进口几何角增大,出口几何角减小,文中所述角度均为与轴向夹角。在上述几何角变化下,这将导致在导叶进口气流角、转子转速一定情况下,随着导向器开度的增加,动叶进口负攻角将增大。其中不同开度下导向器中截面无量纲喉道宽度如图 5所示,定义无量纲喉道宽度为

|

Fig. 4 Stator midspan section of different opening |

|

Fig. 5 Throat width at different opening |

| $ \bar O = {O_{\rm{i}}}/{O_0} $ | (1) |

式中Oi为不同开度下喉道宽度,O0为0°开度下的喉道宽度。从图中可以看出导向器喉道宽度几乎与导向器开度呈线性变化,导向器开度每变化1°,喉道宽度约变化5%。

在设计过程中,为提高低压涡轮输出功,外机匣采用扩张角约为22°的大扩张角设计。流道大扩张角设计面临的问题是导向器吸力面与机匣接触处容易发生附面层分离,损失增大。因此在设计涡轮导向器时,采用宽弦长,小展弦比设计,使得导向器扩压在更长的轴向距离内实现,降低了单位轴向长度的逆压梯度,增强了抗分离能力。发动机为了适应不同工作状态,低压涡轮导向器常要处于不同开度状态,因此设计中应权衡各导向器开度的涡轮效率。为提高发动机推力,涡轮导向器处于开度关小状态,这是因为导向器开度关小,涡轮膨胀比增大,在涡轮进口总温一定下,涡轮输出功将增大,进而压气机压比增大,发动机循环功增加。导向器开度关小使得动叶进口正攻角增大,由叶轮机原理知识可知,损失对正攻角更加敏感,因此为改善涡轮导向器开度关小时气动性能,在设计点处低压涡轮动叶进口采用负攻角设计,以便调整发动机大推力下的涡轮效率。最后出于叶片气冷需求以及对非设计工况的考虑,导向器以及动叶均采用厚前缘以及后加载型设计。实验与数值模拟研究[15~17]均指出,后加载叶型将减少叶片前半部逆压力梯度从而减少损失,提高涡轮效率,此外后加载叶型具有良好的攻角适应性,因此后加载叶型能够很好的适应变几何涡轮气动性能需求。

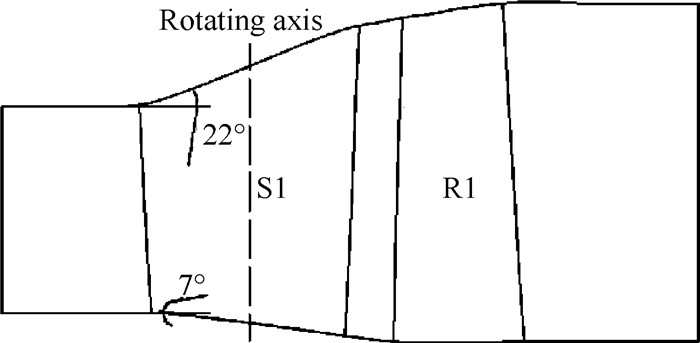

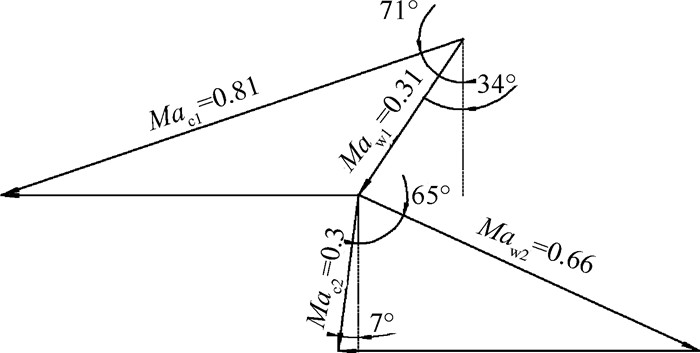

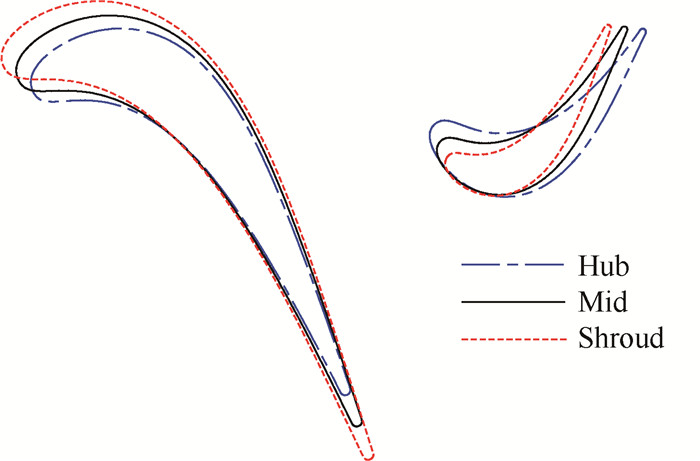

设计的变几何涡轮其子午流道如图 6,其基本设计参数如表 1所示。表中RL,RT为叶型前缘、尾缘半径,hav,b,t,g为叶片平均高度,叶片弦长,叶片节距,动叶叶顶间隙,Ω为反力度。其中反力度的选取充分考虑到导向器开度关小时,涡轮反力度下降,涡轮叶根可能出现负反力度情况。导向器0°开度下,涡轮设计点处中截面速度三角形如图 7所示,从速度三角形以及表 1可以看出设计点处动叶进口约有7°负攻角。导向器与动叶气流转角约为90°,属于小转折角设计状态,导向器出口绝对马赫数为0.81,属于跨声状态。根据以往设计经验,在不考虑导向器可调情况下,此速度三角形设计下的低压涡轮一般具有较高效率特性。叶片造型采用Bezier曲线造型,Bezier曲线其能够较好的控制叶片局部的变化,方便调整导向器流道内流场结构,同时其还能够保持表面曲线二阶曲率连续特点,因此能够适应变几何涡轮超跨声特性。导向器与动叶的根中尖三截面如图 8所示。

|

Fig. 6 Meridional channel schematic |

|

|

Table 1 Fundamental design parameter at midspan |

|

Fig. 7 Velocity triangle schematic diagram at design point |

|

Fig. 8s Hub-mid-shroud section at stator and rotor |

由于导向器处于大扩张角流段,导向器采用宽弦长设计,因此随着导向开度的变化,其间隙沿轴向变化会较剧烈。假设导向器0°开度下,其端壁径向间隙为0,则绕质心旋转α角度后,其端壁径向间隙可采用式(2)~(5)求出。负值表示旋转后叶片端区与端壁发生卡死现象。

| $ \left\{ \begin{array}{l} {x_1} = {x_0}\\ {y_1} = \left( {{z_0} - r{z_0}} \right)\sin \alpha + \left( {{y_0} - r{y_0}} \right)\cos \alpha + r{y_0}\\ {z_1} = \left( {{z_0} - r{z_0}} \right)\cos \alpha - \left( {{y_0} - r{y_0}} \right)\sin \alpha + r{z_0} \end{array} \right. $ | (2) |

| $ {R_{{\rm{endwall}}}} = f\left( {{z_1}} \right) $ | (3) |

| $ L = \sqrt {R_{{\rm{endwall}}}^2 - y_1^2} $ | (4) |

| $ \Delta g = L - {x_1} $ | (5) |

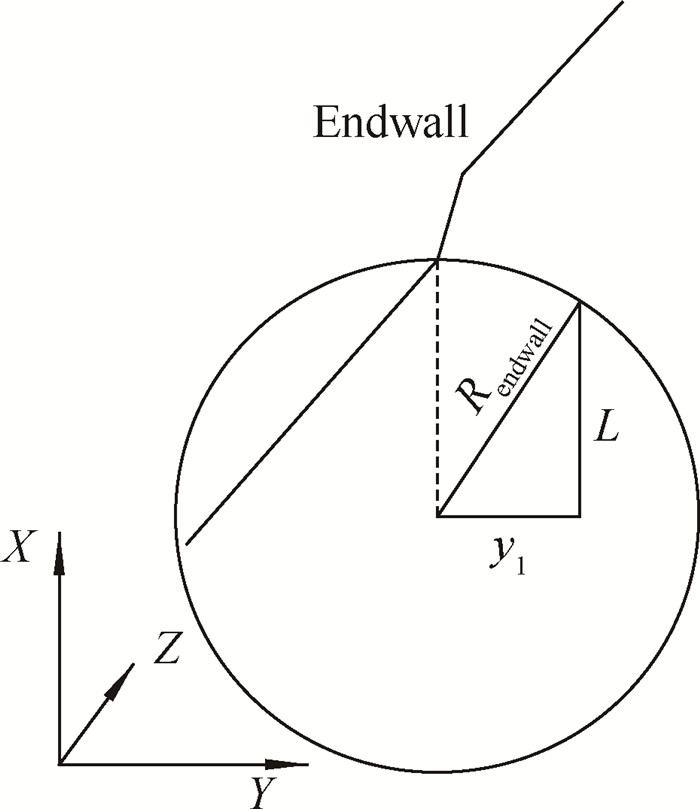

式中rz0,ry0为旋转质心坐标;(x0,y0,z0)为导向器旋转前的端壁型线坐标;(x1,y1,z1)为点(x0,y0,z0)绕质心坐标旋转α角度后的坐标;Rendwall为对应于轴向坐标z1下的端壁半径;f函数为端壁机匣轴向位置与其半径的关系函数;其轴向z1位置截面示意如图 9所示。

|

Fig. 9 Axial section schematic |

图 10计算出的端壁径向间隙变化可以看出,大流道扩张角设计下,随着导向器开度的改变,径向间隙变化较剧烈。在开度-5°时,其叶顶尾缘径向间隙变化达到了叶高的3.5%,而根部径向间隙最大变化只为叶高的0.5%。因此在进行数值计算时,在确保导向器开度处于-5°和2°时,导向器叶顶和叶根不发生卡死现象,选取导向器0°开度下的叶顶尾缘径向间隙为叶高的3.5%,前缘为叶高的2.0%,而根部尾缘处径向间隙选取为叶高的0.5%,前缘为叶高的0.25%,间隙的轴向分布采用线性近似拟合,但确保所有轴向位置均不发生卡死现象。

|

Fig. 10 Gap variation at different stator opening |

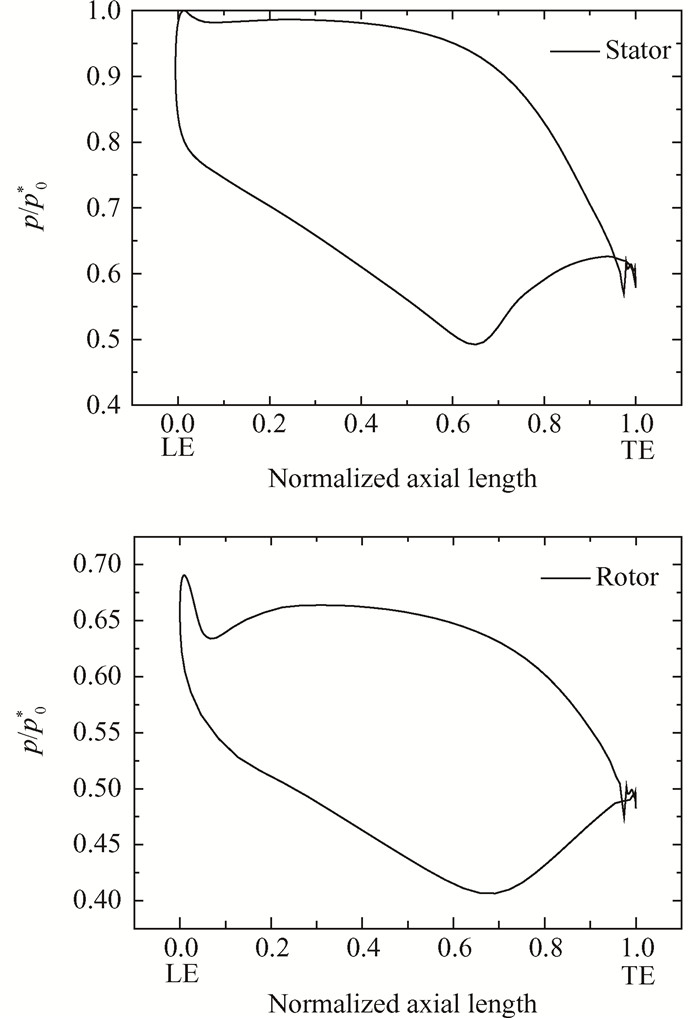

基本涡轮是指导向器开度为0°时的涡轮。从图 11涡轮设计点状态(导向器无端壁径向间隙)下,导向器与动叶中截面无量纲静压分布可以看出,导向器与动叶载荷最大处均在轴向70%附近,可见导向器与动叶均为后加载叶型。此外从图 11中还可以看出,导向器与动叶载荷分布均较饱满,能够很好的满足设计要求。从动叶压力面前缘出现一个压力回升区,也可以得出设计点状态下动叶进口处于负攻角状态。

|

Fig. 11 Static pressure distribution at midspan |

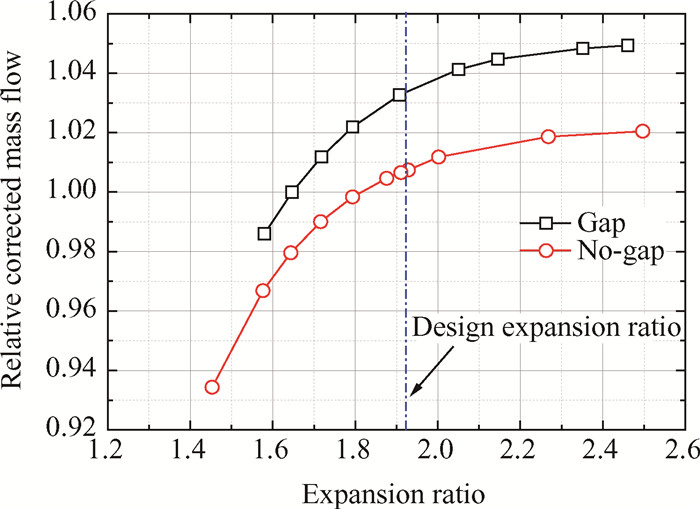

图 12为基本涡轮在导向器有无端壁径向间隙的流量对比图,从图中可以看出在大流道扩张角下,导向器端壁间隙较大地增加了涡轮通流流量,本设计涡轮中大约增大3%,这是由于增大端壁径向间隙,实际上也增大了涡轮导向器喉道通流面积。此外发现导向器端壁间隙对堵塞状态下的涡轮膨胀比影响较小。在设计膨胀比下,涡轮导向器无端壁间隙下的涡轮相对折合流量约为1.006,基本满足涡轮流量设计要求。设计膨胀比下涡轮并未达到堵塞状态,涡轮具有一定储备功能力,一定范围内可以通过调节尾喷管调节发动机工作状态。

|

Fig. 12 Relative corrected mass flow distribution |

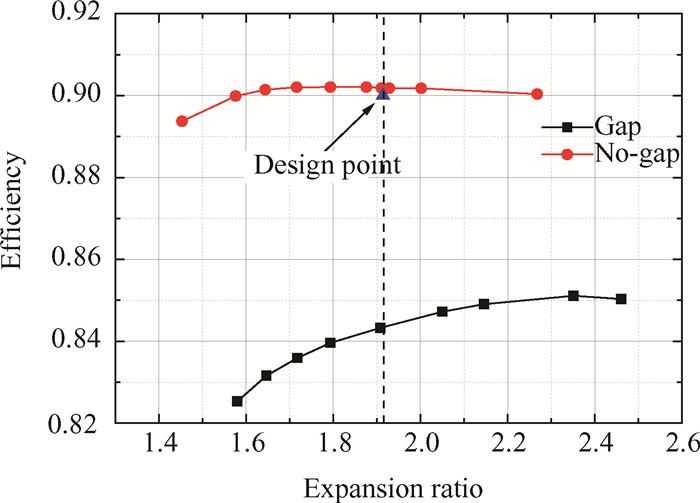

涡轮效率是反映整个涡轮设计成败的关键参数。从图 13涡轮效率特性可以看出,无导向器端壁径向间隙下,设计点处涡轮效率达到了90.3%,满足设计要求。在研究的膨胀比范围内,涡轮效率随着膨胀比的变化小于1%,表现出其具有较好的变工况特性,其主要原因是涡轮采用厚前缘与后加载设计,使得涡轮对非设计工况下气流攻角不敏感,同时动叶负攻角设计也能够改善涡轮大膨胀比下的效率特性。

|

Fig. 13 Efficiency characteristics distribution |

为了适应导向器-5°和2°开度的变几何工况,涡轮导向器0°开度的端壁径向间隙取值较大,这使得导向器0°开度时涡轮效率严重下降,在设计点膨胀比下,涡轮效率约下降了6%,原因一方面是端壁径向间隙使进口气流没经过导叶的整流直接作用在动叶上,气流攻角很大,损失严重,另一方面,端壁径向间隙泄露涡进一步影响了动叶进口气流角展向分布,从而严重影响了涡轮输出功率,可见大流道扩张角变几何涡轮需要对涡轮端壁以及端壁间隙进行处理。

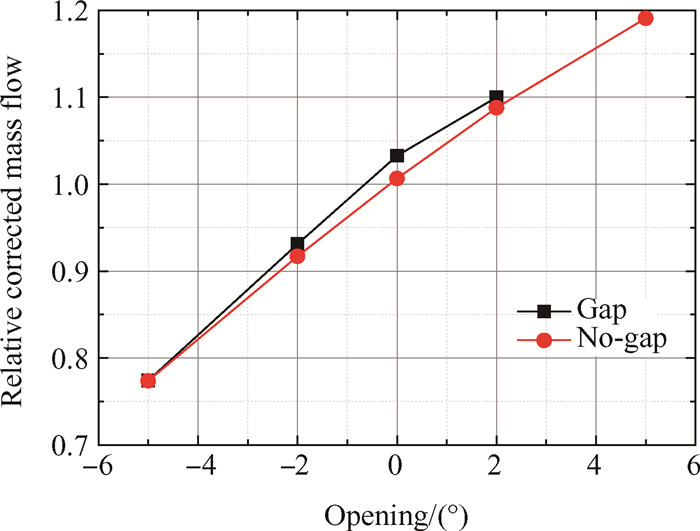

4.3 不同导向器开度涡轮设计点气动性能变几何涡轮中,不同导向器开度下,设计点均是指涡轮运行在设计膨胀比和设计转速下的状态点。在设计点状态下,从图 14可以看出,随着导向器开度的加大,涡轮流量几乎成线性增长,导向器开度每增加1°,涡轮无量纲相对折合流量约增加5%。这一结论与图 5喉道面积变化相一致。涡轮折合流量体现涡轮导向器喉道面积与导向器进口到喉道的总压损失系数的乘积,可见不同开度下导向器总压损失系数变化较小,这一结论与Thomas等[18]的实验结果相一致,分析其原因主要是由于导向器采用厚前缘以及后加载型设计,使得导向器对一定范围内攻角不敏感,损失变化较小。另外,从图中可见导向器0°开度时,导向器端壁径向间隙对涡轮流量影响最大,其主要原因是导向器旋转到其他开度时,导向器端壁径向间隙会有所减小。

|

Fig. 14 Relative corrected mass flow at design point with different stator opening |

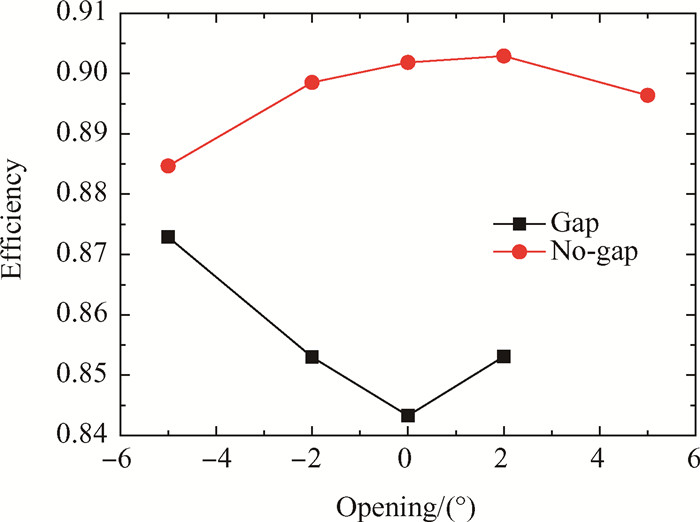

图 15表明,涡轮在整个研究的导向器开度范围内变化时,涡轮总效率改变不足3%,而由流量特性图 14可知,流量最大变化却达到了50%,由叶轮机效率公式可知,此时涡轮输出功率将至少提高45%,发动机增压比将提高,发动机循环功将增大,进而提高了发动机的推力,可见变几何涡轮能够获得较大的收益。

|

Fig. 15 Efficiency at design point with different stator opening |

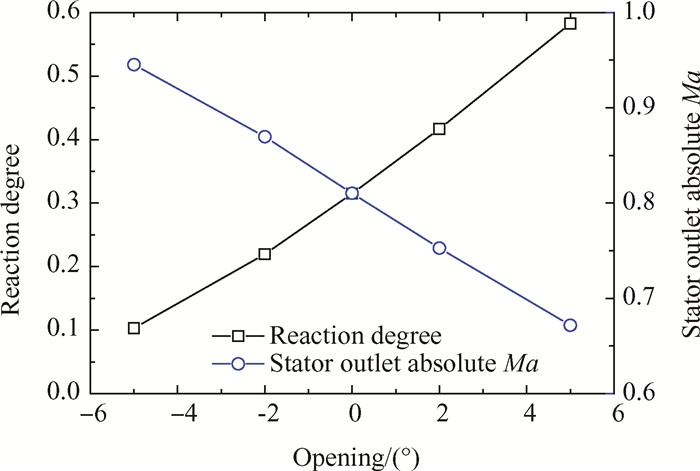

在无导向器端壁间隙情况下,图 15还反映出涡轮在开度2°时取得效率最优,而不是像文献[18, 19]变几何研究中效率最优在导向器0°开度下取得。其原因可能首先是设计点动叶具有一定负攻角和导向器与动叶均采用后加载设计,这使得动叶对一定范围内的攻角具有不敏感性。其次是由于导向器开度加大使得涡轮反力度增大,导向器出口平均绝对马赫数下降(图 16),这有利于涡轮效率的上升,因此会出现导向器开度2°时效率最高,但其整体不同开度下效率差别较小。

|

Fig. 16 Average reaction and averaged Mac1 at design point |

图 16也表明,随着导向器开度的关小,涡轮主要气动参数反力度会下降。这将会可能导致在涡轮动叶根部出现负反力度状况。因此在设计选取导向器0°开度的涡轮反力度时,应充分考虑开度关小时根部会出现负反力度状况。

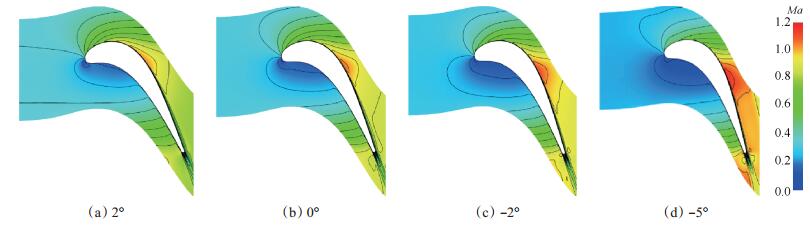

分析涡轮的流场结构特性有助于设计过程中改善涡轮气动特性。图 17为无导向器端壁间隙下,不同开度的导向器中截面流道内马赫数分布云图。从图中可以看出随着导向器开度的降低,导向器流道内最高马赫数逐渐由跨声状态变为超声状态。因此在设计涡轮导向器时必须考虑导向器要具有良好的超跨声适应性,以降低涡轮型面损失。

|

Fig. 17 Mach number distribution of midspan section at design point condition with no gap |

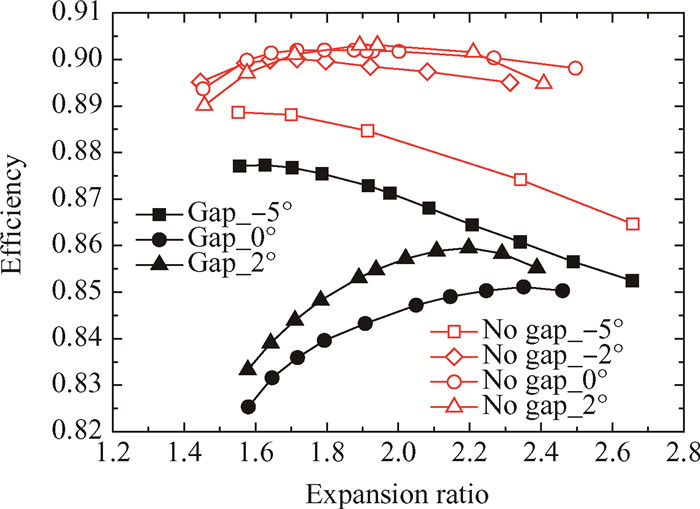

图 18为不同导向器开度、设计转速下涡轮的效率特性图,从图中可以看出导向器开度在-2°~2°转角范围内变化时,涡轮整体效率变化较小。同一开度,不同膨胀比状态下,涡轮效率变化也相对较小。说明按以上原则设计的变几何涡轮能够获得较好的性能。导向器端壁径向间隙对涡轮整体效率影响较大,约为5%。只有在开度-5°时,由于此时径向间隙较小,其对效率影响约为1%。

|

Fig. 18 Efficiency distribution at different opening |

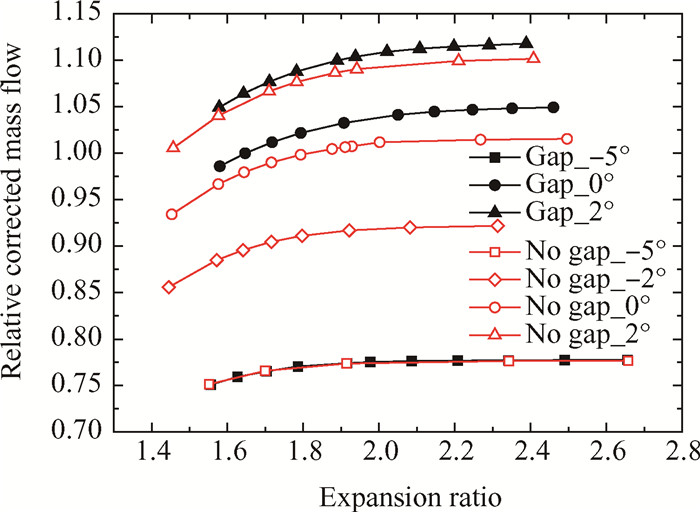

图 19为不同开度下涡轮流量特性图,从图可以看出,相同膨胀比、不同导向器开度下,涡轮流量变化较大。在设计膨胀比1.914下,导向器开度关小到-5°时,导向器已达到堵塞状态,此时继续增加涡轮膨胀比将不会改变发动机流量,发动机流量已被涡轮导向器卡住。导向器端壁径向间隙对0°开度下涡轮流量影响最明显,而在开度-5°时,导向器尾缘径向间隙几乎为0,因此径向间隙对开度-5°的流量特性几乎没有影响。

|

Fig. 19 Mass flow distribution at different opening |

通过对变几何低压涡轮在不同导向器开度和有无导向器端壁径向间隙的三维数值模拟分析,得到以下主要结论:

(1)导向器与动叶采用厚前缘以及后加载设计能够提高叶片攻角的适应性,降低叶片攻角损失,使得涡轮效率变化趋于平缓,改善非设计工况。

(2)大流道扩张角设计下,涡轮导向器端壁径向间隙在不同导向器开度下变化较剧烈,这将严重影响涡轮的流通流量以及涡轮效率,因此需要对导向器端壁间隙以及端壁形状进行一定处理,如采用台阶型球面端壁或正交型可调导叶[20]。

(3)不同导向器开度下,涡轮通流流量变化较大,而涡轮效率变化相对较小。涡轮导向器开度每变化1°,涡轮流量约变化5%,而效率变化不足2%,这将直接有利于改变发动机的工作推力,使发动机适应更宽广的工作范围,可见变几何涡轮能够获得较大的收益。

后续将在北航对转涡轮实验台上对此变几何涡轮开展实验研究,以便验证和指导变几何涡轮设计,但此试验涡轮为导向器端壁无径向间隙涡轮。

| [1] |

彭泽琰, 刘刚, 桂幸民, 等. 航空燃气轮机原理[M]. 北京: 国防工业出版社, 2008.

(  0) 0) |

| [2] |

Silvern D H, Slivka W R. Analytical Investigation of Turbines with Adjustable Stator Blades and Effect of These Turbines on Jet-Engine Performance[R]. NA-CA, RME50E05.

(  0) 0) |

| [3] |

Messerlie R L, Cox D. Performance Investigation of Variable Turbine Geometry in Gas Turbine Engines[R]. AIAA 67-417.

(  0) 0) |

| [4] |

Szanca E M, Behning F P, Schum H J. Effect of Vari-able Stator Area on Performance of a Single-Stage Tur-bine Suitable for Air Cooling[R]. NASA N68-29994.

(  0) 0) |

| [5] |

Latimer R J. Variable Flow Turbine[R]. AGARD, A040189P31, 1977

(  0) 0) |

| [6] |

Meyer C L, Smith I D, Bloomer H E. Performance of a Turbojet Engine with Adjustable First-Stage Turbine Stator and Variable-Area Exhaust Nozzle[R]. NACA, E52L04.

(  0) 0) |

| [7] |

葛满初, 齐宗敏, 徐进, 等. 变几何变工质涡轮性能预测及变工况性能计算[J]. 推进技术, 1996, 17(1): 37-41. (GE Man-chu, QI Zong-min, XU Jin, et al. Characteristics Calculation at Design and Off-De-sign for Turbine with Variable Geometry and Medium[J]. Journal of Propulsion Technology, 1996, 17(1): 37-41.)

(  0) 0) |

| [8] |

胡松岩. 变几何涡轮及其设计特点[J]. 航空发动机, 1996(3): 21-26. (  0) 0) |

| [9] |

Yue G Q, Yin S Q, Zheng Q. Numerical Simulation of Flow Fields of Variable Geometry Turbine with Spheri-cal Endwalls or Nonuniform Clearance[R]. ASME 2009-GT-59737

(  0) 0) |

| [10] |

黄鹏, 乔渭阳, 魏佐君, 等. 球面端壁造型变几何涡轮流场和性能数值研究[J]. 机械与电子, 2014(5): 32-36. (  0) 0) |

| [11] |

郑枫, 臧述升, 郁炜. 单级轴流式变几何涡轮的计算模型及结果分析[J]. 燃气轮机技术, 2003, 16(1): 39-42. (  0) 0) |

| [12] |

冯永明, 刘顺隆, 刘敏, 等. 船用燃气轮机变几何动力涡轮大攻角流动特性的三维数值模拟[J]. 热能动力工程, 2005, 20(5): 459-463. (  0) 0) |

| [13] |

刘顺隆, 冯永明, 刘敏, 等. 船用燃气轮机动力涡轮可调导叶级的流场结构[J]. 热能动力工程, 2005, 20(2): 120-124. (  0) 0) |

| [14] |

乔加飞. 对转涡轮气动优化设计及其热斑效应的研究[D]. 北京: 中国科学院研究生院, 2012.

(  0) 0) |

| [15] |

徐星仲, 朱斌. 一种"后部加载"型透平静叶的设计[J]. 工程热物理学报, 1997, 18(1): 48-52. (  0) 0) |

| [16] |

周逊, 韩万金. 后加载叶型叶栅的三维压力场及其对损失发展的影响[J]. 推进技术, 2003, 24(6): 537-542. (ZHOU Xun, HAN Wan-jin. Three-Dimen-sional Pressure Distribution of the Cascades with AftLoading Profile and the Influence of Loss Development[J]. Journal of Propulsion Technology, 2003, 24(6): 537-542.)

(  0) 0) |

| [17] |

安柏涛. 涡扇发动机涡轮低压导向器气动性能的实验和数值研究[D]. 哈尔滨: 哈尔滨工业大学, 2002. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y488170

(  0) 0) |

| [18] |

Thomas P M, Warren J W, Harold J S. Performance of a Single-Stage Turbine as Affected by Variable Stator Area[R]. AIAA 69-525.

(  0) 0) |

| [19] |

Razinsky E H, Kuziak W R. Aerothermodynamic Per-formance of a Variable Nozzle Power Turbine Stage for an Automotive Gas Turbine[J]. Journal of Engineering for Gas Turbines & Power, 1977, 99(4): 587-592.

(  0) 0) |

| [20] |

高杰, 郑群, 王付凯, 等. 一种具有正交型可调静叶片的大子午扩张变几何涡轮[P]. 中国专利: 104100305A, 2014.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39