进气道作为飞机与发动机接口部件,承担着连通外流与内流的重要作用,其与发动机的匹配情况直接影响推进系统性能,历来受到飞机与发动机设计单位的重视。进气道从设计到使用需要先后完成四项试验:进气道模型风洞试验、发动机地面畸变模拟试验、进气道/发动机地面相容性试验和飞行试验。其中进气道模型风洞试验是基础和前提。

为了满足现代先进飞行器的需要,进气道结构与使用条件发生很大变化,对进气道风洞试验提出了新的需求。在原有的进气道风洞试验设备基础上进行改造,以满足现代飞行器试验的需求,成为了国内外众多风洞的共同选择。法国国家航天航空研究中心在其F1增压风洞中建设利用压差模拟流量的进气道试验系统,可实现相当于常压下18kg/s的流量模拟能力[1, 2]。美国NASA格林研究中心在其3m量级高速风洞中新建进气道风扇一体化试验设备,实现了带动力影响下的进气道试验技术[3, 4],还在其4m量级低速风洞中研制了适用于翼身融合飞机的进气道试验设备[5]。中国空气动力研究与发展中心在FL-24风洞增加了埋入式进气道试验技术,使流量测量精度提高一个量级[6],还在3.2m风洞中研制了机动进气道试验装置与张线尾撑进气道试验装置,实现了战斗机进气道非定常性能试验与大迎角性能试验能力[7, 8]。中国航天空气动力技术研究院在FD-12三声速风洞中研制应用于TBCC等双发发动机进气道风洞试验的抽吸试验系统,实现高速双发高精度流量测量进气道试验能力[9]。

FL-8风洞作为国内低速进气道试验的主力风洞,已完成了大量进气道试验,其单路进气道试验模拟能力为1.8kg/s。近年来,新研制飞机进气道对风洞试验流量模拟能力提出了更高的需求,一方面是由于发动机推力增大,进气流量增大,尤其是大涵道比涡扇发动的研制,对进气流量模拟需求达到历年新高[10, 11];另一方面是希望增大模型尺寸,降低尺寸效应的影响,尤其是辅助进气门等难于缩比模拟的进气道结构,需要尽可能放大尺寸,以接近实际工况[12, 13]。原有FL-8进气道试验流量模拟能力不能完全满足试验需求。经过分析发现,限制流量进一步提升的因素为排气管路尺寸与抽吸能力,为了进一步提升FL-8风洞进气道试验能力,2016年中国航空工业空气动力研究院在不改变原有管路的基础上,新研制一路大流量进气道试验系统,流量模拟能力达到2.8kg/s。

2 方案设计低速进气道试验风速较低,靠冲压方式进入进气道的流量较小,需要采用主动抽吸方式来模拟进气道内流场,FL-8风洞进气道试验内流模拟方式有两种,一种为真空泵抽吸,一种为引射器引射。按照目前真空泵与高压气源能力估算,引射能力还有提升空间,所以新建系统采用高压引射器引射。考虑FL-8风洞特点,满足排气要求并且不破坏原有管路系统,将新建管路系统布置在风洞内,采用直线形式布置在风洞中心,引射混合气体扩压减速后排入风洞扩散段内。

FL-8风洞大流量进气道试验系统需要能够独立工作,实现全部进气道试验功能,包括角度变换,进气抽吸,进气道性能测量,流量控制与测量。其中角度机构与性能测量系统与原FL-8风洞进气道试验系统共用,其他设备均需要重新设计建设,另外这种布局形式,需要考虑排气对风洞流场的影响。

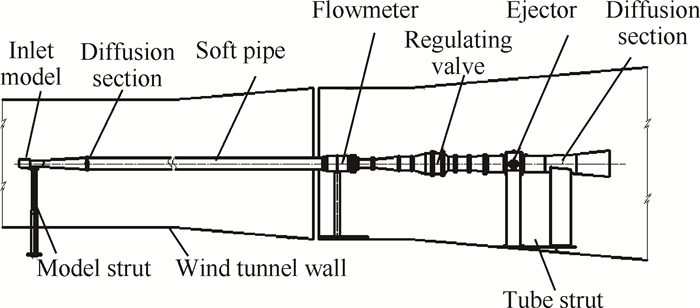

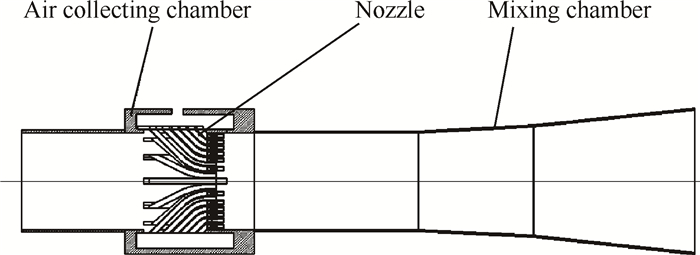

2.1 管路设计图 1给出了大流量进气道试验系统示意图,主要包括模型、扩散段、软胶管、流量计、流量调节阀和引射器,其中扩散段保证模型与管路尺寸匹配,软胶管用于调整角度时保证自由度。

|

Fig. 1 Sketch of the large mass flow inlet test system |

各段管路尺寸既要有足够的通流能力,降低损失又要能够便于拆装,不过于笨重。基于以上考虑,系统管路尺寸可依据流量公式(1)进行设计计算

| ${q_{\rm{m}}} = \frac{{{K_0}\sigma {p_0}Q\left( {Ma} \right)A}}{{\sqrt {{T_0}} }}$ | (1) |

式中K0=0.0404,σ为管路总压恢复系数,p0为风洞总压,T0为风洞总温,Ma为管路马赫数,Q(Ma)为管路流量函数,A为管路截面积。

按照管路流量qm为3kg/s进行设计,为了降低损失,给出管路各段最大允许Ma,进而确定Q(Ma),根据公式(1)可以发现管路中各段的损失σ是确定管路尺寸的关键,下面给出管路设计时主要损失估算依据。

扩散段损失系数采用公式(2)进行估算[14]

| $ \begin{array}{*{20}{l}} {K = \left( {1 - \eta } \right)\left( {1 + 0.25\left( {1 - 1.4\eta } \right)M{a^2}} \right)}\\ {\eta = 0.67 + 0.12\left( {\frac{\gamma }{2}} \right) - 0.02{{\left( {\frac{\gamma }{2}} \right)}^2}} \end{array} $ | (2) |

式中η为扩散段效率,γ为扩散段扩散角。胶管损失系数采用公式(3)进行估算[15]

| $\begin{array}{*{20}{l}} {K = \frac{l}{D}\lambda }\\ {\lambda = 1.4/{{\left( {1.8{\rm{lg}}\left( {\frac{{R{e_1} + R{e_2}}}{2}} \right) - 1.64} \right)}^2}} \end{array}$ | (3) |

式中λ为胶管摩擦损失系数,D为胶管水力直径,Re1,Re2分别为以胶管进出口水力直径为参考长度的雷诺数。

流量计蜂窝器损失系数采用公式(4)进行估算[16]

| $K = \left( {0.5\left( {1 - B} \right) + \lambda \frac{l}{D} + {{\left( {1 - B} \right)}^2}} \right)/{B^2}$ | (4) |

式中λ为蜂窝器摩擦阻力系数,l为蜂窝器长度,D为蜂窝器格子水力直径,B为蜂窝器开孔率。

通过估算管路各段损失系数,带入流量公式中,得到管路各段的截面尺寸。

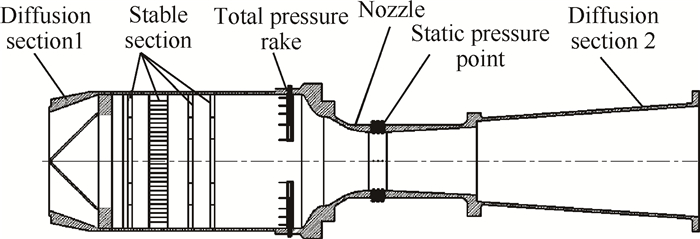

2.2 流量计气流从模型出口经扩散段、软胶管,进入流量计。流量计既要保证测量的精准度,又要尽量减小损失,流量计结构如图 2,采用整流锥,蜂窝器,阻尼网等设备进行整流,保证流量测量截面气流均匀,采用“十”字型的总压耙进行总压测量,总压耙后连接拉法尔喷管,并在喷管喉道壁面沿流向布置12个静压测点进行静压测量。此流量计的优点是测压耙前气流均匀,流量测量精度高,损失相对较小,不同流量采用不同拉法尔喷嘴,保证在较宽流量范围内均有很高的测量精度。

|

Fig. 2 Sketch of flowmeter |

流量计后为环缝式流量调节阀,阀门控制精度为0.2mm,设计流量控制精度不小于0.02kg/s,阀门结构如图 3,通过电机驱动丝杠带动节流锥来回往复运动,控制流量调节曲线处的环缝面积,从而达到调节流量的目的。流量调节阀的设计关键是流量控制曲线的设计,为了保证随着流量调节锥前后移动,流量线性变化,经过优化设计,流量调节锥曲线采用五次方收缩曲线。

|

Fig. 3 Sketch of flow regulating valve |

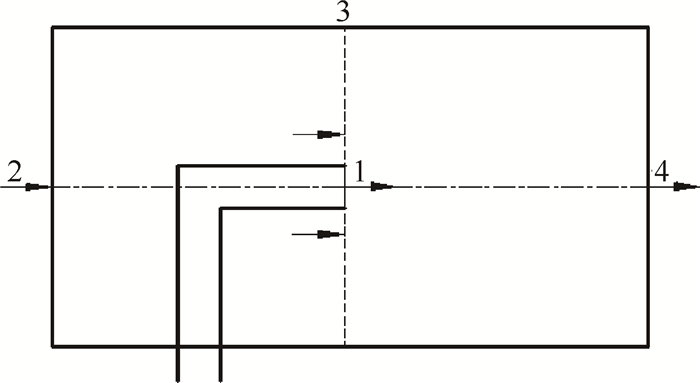

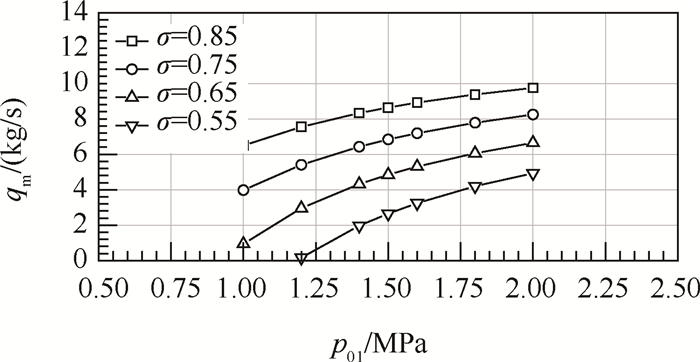

气流通过流量调节阀后进入引射器,引射器引射能力是本系统能够达到预期效果的关键因素,所以引射器的设计至关重要。为了最大限度地提高引射效率,引射器采用多喷管形式[17~20]。引射器的设计过程是理论设计、详细设计、性能计算、优化设计反复迭代的过程。图 4给出了引射器理论设计控制截面,4个截面上的参数通过连续方程与动量方程建立一个方程组,并针对设计参数对方程组进行求解,进而对引射器进行设计和性能计算。图 5给出了设计过程中不同损失情况下,供气压力与供气流量的关系曲线。

|

Fig. 4 Ejector principle design figure |

|

Fig. 5 Design total massflow against air supply pressure |

经过优化设计,最终引射器由拉瓦尔喷管,高压气集气室与混合室组成,如图 6所示,喷管采用等面积环式分布,共72个喷管,拉瓦尔喷管供气压力p01为2MPa,喷管出口马赫数Ma为2.28,标准大气压状态下,不考虑模型损失,设计被引射流量qm大于3kg/s。

|

Fig. 6 Sketch of injector |

为了验证所研制的进气道风洞试验系统性能,进行了基于某模型的风洞试验,设备在风洞中安装如图 7所示。由于模拟流量较大,胶管部分采用三通加双软管的方式,保证足够流通面积及柔性以便调整角度。

|

Fig. 7 Testing system in wind tunnel |

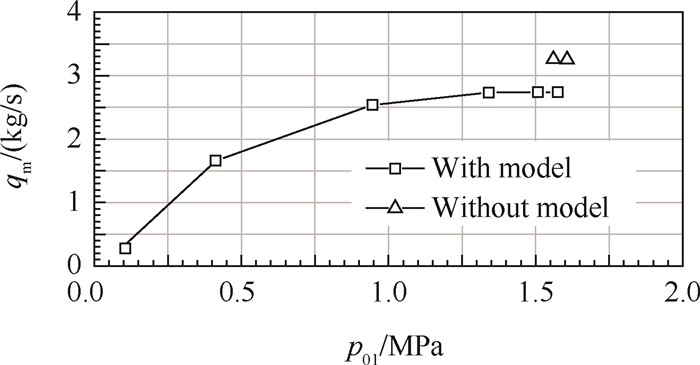

图 8所示为引射器供气压力与引射流量关系曲线,无模型时,系统最大流量达到3.2kg/s,有模型时,总压损失增大,相应的引射流量减小,最大流量为2.8kg/s,实际试验时,不同模型损失不同,所获得的最大流量也略有不同。

|

Fig. 8 Test total massflow against air supply pressure |

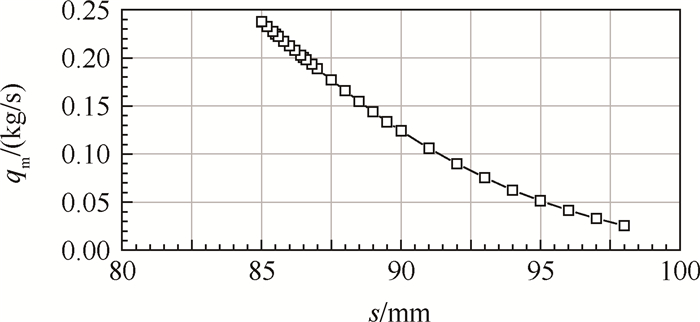

图 9给出了流量调节阀锥位与进气道流量关系曲线,从曲线上可以看到,阀门从关闭到小开度调整过程中,阀门流量控制特性曲线斜率逐渐增加,说明阀门开度越小流量越容易调整。阀门最小可控行程s为0.2mm,观察图 9曲线斜率,流量控制精度高于5g/s,满足进气道试验小流量控制要求。

|

Fig. 9 Total massflow against cone location |

为了提高流量测量精度,需合理选择流量计喷管,保证不限流的前提下,尽可能得到高的流量函数,一般情况下保证最大流量下喷管流量函数达到0.85以上,以增大测量截面总静压差,降低气流湍流度,经验证此流量计流量测量精度达到0.3%以上。

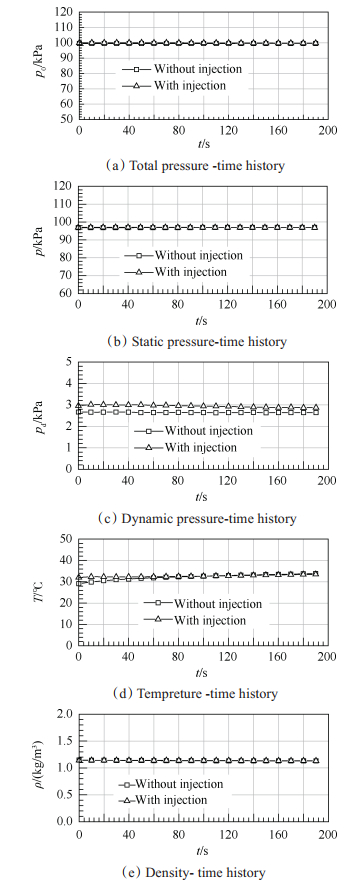

3.3 引射气流对风洞流场影响本系统引射气流直接排入风洞扩散段,对风洞流场具有一定的影响,为了研究排气对风洞流场的影响,进行了验证试验,分别对风洞有进气道排气与无进气道排气两种状态进行了测试。图 10给出了排气对风洞流场的影响曲线。排气对风洞总静压影响很小,对风洞动压具有一定影响,较无排气时风速提高约4m/s,但在试验进行阶段,动压基本稳定无变化,对风洞密度无影响,对风洞温度影响表现在试验的前40s时间内,有使气流温度随时间变化更均匀的趋势。综上所述,试验过程中排气对风洞流场无影响,风洞流场稳定。

|

Fig. 10 Effects of injection on wind tunnel flow field |

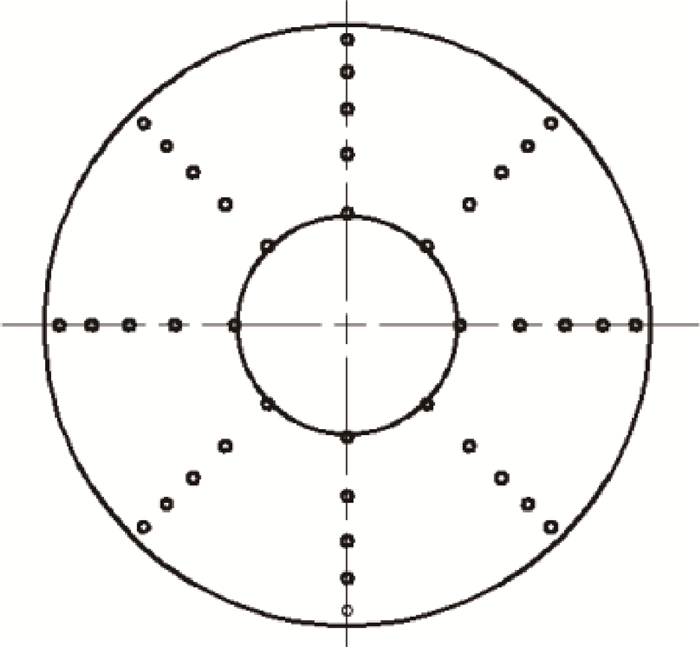

进气道试验采用在进气道出口安装测量段的方式进行性能测量,本试验测量段总压测点采用五环八耙等面积分布,如图 11所示,另外,在测量段壁面环向开6个静压孔进行静压测量,并按照试验需求环向布置6个动态压力传感器进行动态压力测量。

|

Fig. 11 Total pressure measurement point |

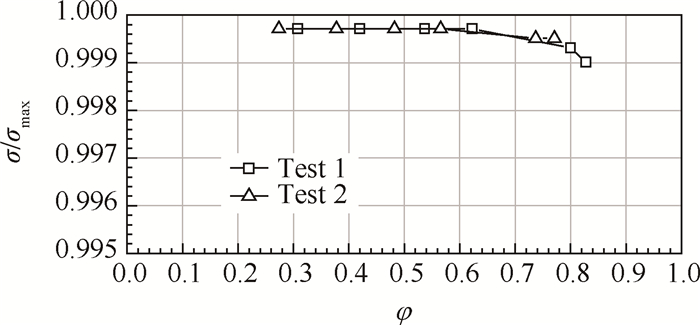

试验条件:Ma=0.2,迎角α=15°,侧滑角β=0°,待风洞起风引射器开始工作并稳定后,通过流量调节阀按照一定规律走锥,定点采集各流量点下进气道性能参数,并进行了重复性试验,画出总压恢复系数与流量系数关系曲线如图 12所示。观察图 12发现随着流量升高,进气道性能有降低趋势,节流特性合理,并且本系统重复性精度较高,在0.03%以内,满足进气道试验重复性指标要求。

|

Fig. 12 Repetition curve |

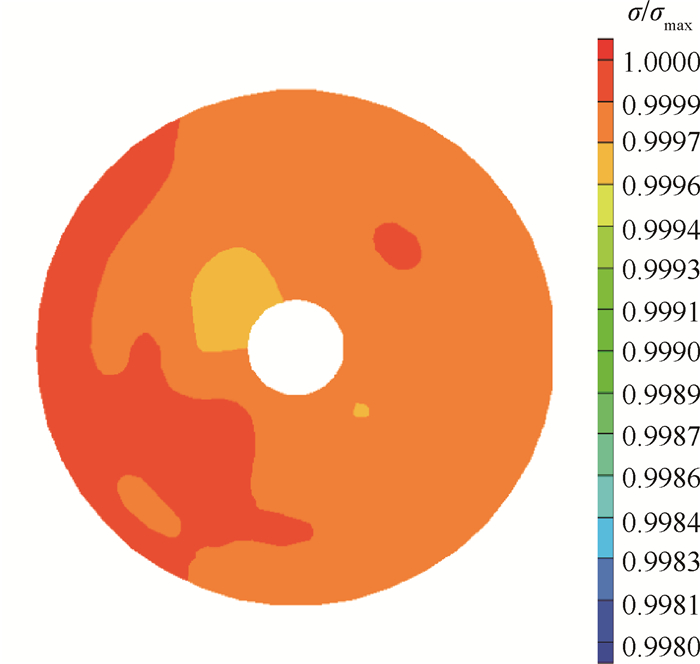

图 13~14给出了不同迎角下,测量截面总压恢复系数云图,小迎角状态下总压分布均匀,大迎角状态在进气道下部产生低压区,这是因为大迎角状态进气道低部受唇口遮挡,处于背风区,产生分离,所以损失增大,云图分布合理。另外,由于给出的总压云图分辨率较高为0.01%,而总压恢复系数测量精度为0.05%左右,所以云图分布左右不对称,并且不对称数值均在测量精度以内,这是由于测量精度带来的。

|

Fig. 13 Test section total pressure contour at Ma=0.2, α=0°, β=0° |

|

Fig. 14 Test section total pressure contour at Ma=0.2, α=25°, β=0° |

另外该设备与原FL-8进气道设备配合使用,可同时模拟三路进气道,满足未来飞行器多进气道试验需求。

4 结论在FL-8风洞研制了一套大流量进气道试验系统,并通过风洞验证了该系统的试验能力,得出结论如下:

(1) 所研制的FL-8大流量进气道试验系统单路流量模拟能力达到2.8kg/s,并且与原管路系统配合可实现三路进气道同时模拟,提高了FL-8风洞进气道试验能力。

(2) 该系统流量控制精度在5g/s以内,流量计流量测量精度在0.3%以内。

(3) 试验过程中,风洞流场稳定,排气对风洞流场无影响。

| [1] |

Angus R Smith, Richard Thorne, Gouttenoire C, et al. Aerodynamic Aspects of Application of Negative Scarf Intake to High Bypass Ratio Civil Turbofans[R]. AIAA 2005-4205. http://www.researchgate.net/publication/268481908_aerodynamic_aspects_of_application_of_negative_scarf_intakes_to_high_bypass_ratio_civil_turbofans

(  0) 0) |

| [2] |

Montétagaud F, Montoux S. Negative Scarfed Intake: Design and Acoustic Performance[R]. AIAA 2005-2944. https://www.researchgate.net/publication/268582161_Negatively_Scarfed_Intake_Design_and_Acoustic_Performances?ev=auth_pub

(  0) 0) |

| [3] |

Arend D J, Castner R S, Frate F C, et al. A Low Cost, Compact and Versatile Rig for Integrated Inlet and Propulsion Systems Research[R]. AIAA 2006-1313. https://www.researchgate.net/publication/268564193_A_Low_Cost_Compact_and_Versatile_Rig_for_Integrated_Inlet_and_Propulsion_Systems_Research

(  0) 0) |

| [4] |

Chima R V, Arend D J, Castner R S, et al. CFD Models of a Serpentine Inlet, Fan, and Nozzle[R]. AIAA 2010-33. https://www.researchgate.net/publication/269051375_CFD_Models_of_a_Serpentine_Inlet_Fan_and_Nozzle

(  0) 0) |

| [5] |

Melissa B Carter, Patrick R Sheay, Flamm J D, et al. Experimental Evaluation of Inlet Distortion on an Ejector Powered Hybrid Wing Body at Take-Off and Landing Conditions[R]. AIAA 2016-0010. https://www.researchgate.net/publication/309328471_Computational_Evaluation_of_Inlet_Distortion_on_an_Ejector_Powered_Hybrid_Wing_Body_at_Takeoff_and_Landing_Conditions_Invited

(  0) 0) |

| [6] |

樊建超, 华杰, 于昆龙, 等. FL-24风洞埋入式进气道试验技术[J]. 实验流体力学, 2008, 22(1): 92-94. DOI:10.3969/j.issn.1672-9897.2008.01.020 (  0) 0) |

| [7] |

巫朝君, 聂博文, 孔鹏, 等. 战斗机进气道非定常性能试验技术[J]. 实验流体力学, 2017, 31(2): 98-103. (  0) 0) |

| [8] |

巫朝君, 孔鹏, 王勋年, 等. 基于张线尾撑的进气道低速风洞试验技术研究[J]. 试验流体力学, 2012, 26(2): 86-89. (  0) 0) |

| [9] |

欧平, 陈强, 田晓虎, 等. 双发进气道抽吸试验系统及流量高精度测量技术[J]. 空气动力学学报, 2016, 34(3): 392-397. DOI:10.7638/kqdlxxb-2015.0118 (  0) 0) |

| [10] |

陈光. 高涵道比涡轮风扇发动机发展综述[J]. 航空制造技术, 2008, 51(13): 40-45. (  0) 0) |

| [11] |

李杰. 世界商用飞机发动机的发展与展望[J]. 航空科学技术, 2008, 19(5): 3-5. DOI:10.3969/j.issn.1007-5453.2008.05.001 (  0) 0) |

| [12] |

Jose Angel Hernanz Manrique, Miguel Angel Gallego Lorenzo, Bruce Bouldin. CFD Analysis and Full Scale Wind Tunnel and Flight Testing of a Complex Auxiliary Power Unit Intake System[R]. AIAA 2015-3796. https://arc.aiaa.org/doi/abs/10.2514/6.2015-3796

(  0) 0) |

| [13] |

孔德英, 邓文剑, 方力. 一种背负式S弯进气道辅助进气门设计[J]. 航空科学技术, 2016, 27(12): 01-07. (  0) 0) |

| [14] |

刘政崇. 高低速风洞气动与结构设计[M]. 北京: 国防工业出版社, 2004.

(  0) 0) |

| [15] |

伍荣林, 王振羽. 风洞设计原理[M]. 北京: 北京航空学院出版社, 1985.

(  0) 0) |

| [16] |

华绍曾, 杨学宁. 实用流体阻力手册[M]. 北京: 国防工业出版社, 1985.

(  0) 0) |

| [17] |

吴继平, 陈健, 王振国. 多喷嘴超声速引射器启动性能试验[J]. 推进技术, 2008, 29(2): 174-178. (WU Ji-ping, CHEN Jian, WANG Zhen-guo. Experiment on Starting Performance of Multi-Nozzle Supersonic Ejector[J]. Journal of Propulsion Technology, 2008, 29(2): 174-178. DOI:10.3321/j.issn:1001-4055.2008.02.010)

(  0) 0) |

| [18] |

吴继平, 陈健, 王振国. 多喷嘴超声速引射器压力匹配性能试验研究[J]. 国防科技大学学报, 2007, 29(5): 5-9. DOI:10.3969/j.issn.1001-2486.2007.05.002 (  0) 0) |

| [19] |

缪亚芹, 王锁芳, 吴恒刚. 多喷管引射器试验研究与数值模拟[J]. 南京师范大学学报, 2006, 6(2): 68-71. DOI:10.3969/j.issn.1672-1292.2006.02.017 (  0) 0) |

| [20] |

王广振, 吴寿生, 王之珊, 等. 混合管面积和位置对排气引射器性能的影响[J]. 推进技术, 2000, 21(4). (WANG Guang-zhen, WU Shou-sheng, WANG Zhi-shan, et al. Effect of Mixing Tube Area and Position on Performances for Lobed Ejector[J]. Journal of Propulsion Technology, 2000, 21(4).)

(  0) 0) |

2018, Vol. 39

2018, Vol. 39