压气机是航空发动机的关键部件,提高其压比和效率有利于降低燃油消耗率,降低二氧化碳排放。为进一步提升压气机的负荷水平同时维持较高的通流效率,将流动控制技术(三维叶片造型、大小叶片技术[1]、机匣处理技术[2]、旋涡发生器技术[3]等)融入到压气机设计体系已经成为发展趋势之一。1997年,Kerrebrock等提出吸附式压气机的概念[4],通过后续的数值模拟[5, 6]和实验[7, 8]证实了附面层抽吸可以使得压气机加功能力翻倍。随后,国内部分高校也对附面层抽吸控制压气机流动分离的机理进行了数值和实验研究[9~12]。2013年,王松涛等提出了基于出口轴向速度提升的吸附式低反动度跨声速高负荷压气机设计思想,为避免在旋转的动叶上抽吸引发的叶片强度问题,通过端壁的大幅度子午型线收缩实现其高效、高负荷设计[13, 14],因此研究低反动度高负荷压气机子午型线对压气机性能的影响是十分有必要的。

子午造型的前期研究主要集中于常规负荷压气机。LeJambre等[15]的研究表明,优化转子流道的轮毂型线可以有效改善压气机气动性能。Stringham等[16]对一台工业燃气轮机九级压气机转子轮毂型线进行重新造型,计算结果表明,相比原型设计,失速裕度得到有效改善,且具有较为宽广的高效率特性。Hoeger等[17]利用实验手段研究了端壁形状对于跨声速压气机转子根部截面的影响,结果显示,凹形轮毂形状可以降低叶型附面层负荷,同时会改变原来的激波系,降低近轮毂附面层负荷,从而导致损失降低约30%。Ito等[18]利用三维数值模拟研究了不同轮缘造型对NASA Rotor 37的影响,发现前缘上方的凸型造型在效率和压比略微下降的前提下,可以明显提升失速裕度。Kröger等通过对带有大叶顶间隙的高压级和相对较小叶顶间隙的跨声速压气机外机匣改型的研究结果表明,轴对称的波浪型机匣造型可以提升设计点近0.4%的级效率[19, 20]。徐全勇等[21]研究了轮毂造型对高负荷跨声速压气机转子性能的影响,结果表明,不同的轮毂型线通过改变激波位置和径向流动来对子午流面产生影响。刘波等[22]对跨声速转子Rotor 35的机匣进行了优化,发现机匣造型可以有效提升压气机性能,近设计点效率可提升0.25%,近失速点压比可提高约1.1%。Zhang等对比了不同轮缘曲线倾斜角对Rotor 67转子性能的影响,指出轮缘收缩对叶顶的激波结构、泄漏流发展具有重要影响,随倾斜角度的增加,叶顶堵塞效应呈下降趋势[23]。

本文以作者前期设计的具有大幅子午收缩的、不同于常规风扇/压气机流动特征的低反动度跨声速风扇为研究对象,研究了三种轮缘造型对高负荷风扇转子的影响,以期为今后的设计工作者提供一定的借鉴。

2 研究对象、数值方法及研究方案 2.1 研究对象本文研究的跨声速转子来源于初步设计的高负荷低反动度吸附式对转风扇/压气机的前级风扇,在叶尖速度为370m/s的前提下,实现了2.52的级压比和92.35%的级通流效率。该风扇级动叶进口为跨声速来流,动叶叶尖进口相对马赫数达1.3,负荷系数达0.73,远远超出常规压气机转子极限。峰值效率点级反动度为0.32,详细的设计参数见表 1。

|

|

Table 1 Some key aerodynamic and geometry parameters of the rotor |

三维数值计算采用NUMECA的EURANUS求解器,应用Jameson有限体积差分格式并结合低雷诺数Spalart-Allmaras方程湍流模型对相对坐标系下的三维雷诺平均Navier-Stocks方程进行求解,空间离散采用中心差分格式,时间项采用4阶Runge-Kutta法迭代求解,CFL取3.0,利用全多重网格技术加速收敛。进口给定恒定的总温288K、总压1.01325×105Pa以及呈线性变化(叶根-10°,叶尖0°)的进口气流角,出口给定中径处静压,并以简单径向平衡方程规律分布。

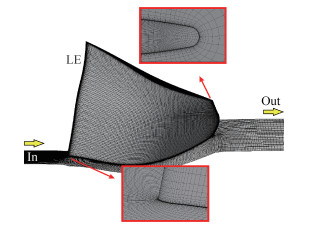

利用Autogrid 5模块生成O4H型结构化网格,调整壁面第一层网格高度为1μm,以确保y+ < 5。网格无关性验证表明,当网格总节点数超过270万后,计算总性能参数(总压比、绝热效率)以及上端壁流场基本保持不变。综合考虑节省计算资源和精度要求,选取计算域总网格数为2705149,网格如图 1所示。

|

Fig. 1 Schematic diagram of the mesh |

与传统跨声速转子相比,本文研究的低反力度高负荷转子具有动叶叶尖气流折转角高、轮缘收缩幅度大的设计特点。为探索轮缘造型对低反动度高负荷转子气动性能及三维流动的影响,本文在保持轮毂造型及轮缘进出口位置(包括轴向和径向)不变的前提下,利用数值模拟的方法对三种不同的轮缘造型进行了对比研究。

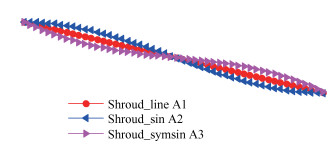

在原型的初步设计方案中,简化后的轮缘、轮毂曲线均为直线,不同斜率的直线用三次样条光滑连接。本文研究对象仅为转子叶尖前缘、尾缘与轮缘型线的对应部分,因此为减少其他型线的影响,将原型转子出口轮缘、轮毂曲线修改为水平直线,该低反动度转子流道子午型线如图 2所示。轮毂坡角为18.6°,轮缘坡角为4.4°,轮缘出口高度相对于进口降低了3.5%。严格来讲,对于压气机设计者来说,当通过修改轮缘几何来实现优化设计时,应该同时适当地修改动叶几何来维持转子流道气动性能(总压比和质量流量)基本不变,但这会加大对比的工作量。为简化研究,本文在保证进出口面积不变的前提下,通过仅修改轮缘曲线形状来研究其对低反动度跨声速转子性能及三维流场的影响。图 3给出了本文的研究方案,其中Shroud_line代表叶尖前尾缘间为直线连接,Shroud_sin代表正弦曲线,振幅为6mm,Shroud_symsin代表正弦曲线Shroud_sin关于Shroud_line的对称曲线。

|

Fig. 2 Schematic sketch of the transonic rotor meridional flow path |

|

Fig. 3 Schematic sketch of all cases (A1, A2, A3) |

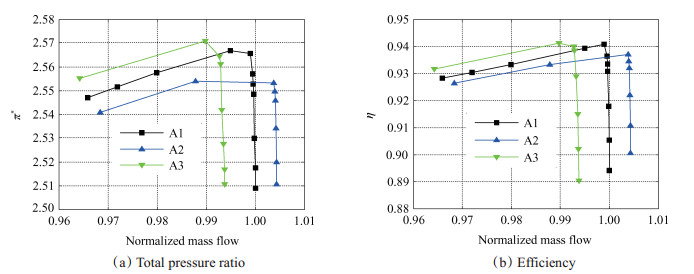

图 4给出了三种不同轮缘造型对跨声速低反力度转子特性的影响。直线型轮缘设计点流量为205.37kg/(s·m2)。可以看出,与直线型轮缘转子相比,凸凹型轮缘(方案A2)的压比、效率降低,流量增加(如表 2所示),特性线向右移动(喉部面积增加),喘振裕度降低。凹凸型轮缘(方案A3)的做功能力提升,压比略有增加,效率基本不变,特性线向左移动(喉部面积降低),堵塞点流量大幅降低,喘振点流量变化不大,喘振裕度降低0.94%。表 2给出了各方案峰值效率点的总性能参数对比。

|

Fig. 4 Performance maps of the low-reaction rotor |

|

|

Table 2 Overall performance parameters comparison |

图 5给出了各方案周向节距平均子午面相对马赫数云图。从图中可以看出,与直线型轮缘方案A1相比,凹凸型轮缘A3的槽道激波位置更加靠近前缘,激波强度略微减弱,超声速区域降低,根部出口结尾激波强度减弱,对应的超声速区域减小。相反地,凸凹型轮缘A2的槽道激波更偏向下游,且转子通道内的超声速区域为三个方案中最大,根部出口结尾正激波强度增加,这即为凸凹型转子峰值压比、效率较低的原因之一。

|

Fig. 5 Relative Mach number contour at peak efficiency |

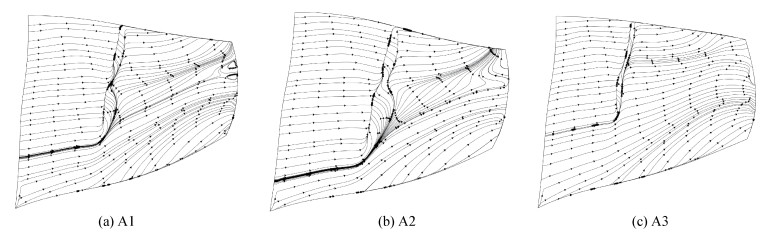

图 6对比了在峰值效率点下三种轮缘型线方案的吸力面极限流线图。可以看出,直线型轮缘转子A1在槽道激波位置发生了附面层分离,形成所谓的“龙卷风”式分离涡,随后由于端壁子午型线大幅收缩,使得附面层再附于吸力面,近尾缘60%~80%叶高处存在一对小尺度闭式分离泡。另外,从图 7尾缘下游径向速度沿展向分布可以看出,轮缘型线的变化对近叶尖区域出口径向流动影响不大,相反地,根部径向速度受到影响较大,这与轮毂相对较大的收缩幅度有关。70%叶高以下,凸凹型轮缘转子(A2)的径向串流在三种轮缘造型中最强。从图 6可以明显看出,前缘10%叶高起始的流线并没有从尾缘流出,而是从近尾缘叶尖位置流出,出口60%叶高以上存在明显的回流,从而减弱其转子的加功能力,降低压比和效率。凹凸型轮缘转子A3吸力面流线和直线型轮缘相似,且更好地控制了径向流动,近叶尖的分离泡消失,槽道激波位置的“龙卷风”型旋涡展向范围减小,以上导致了该型转子具有最大的峰值压比和效率(表 2)。

|

Fig. 6 Limiting streamline on suction surface at peak efficiency condition |

|

Fig. 7 Radial velocity distribution along the span downstream of the trailing edge at peak efficiency condition |

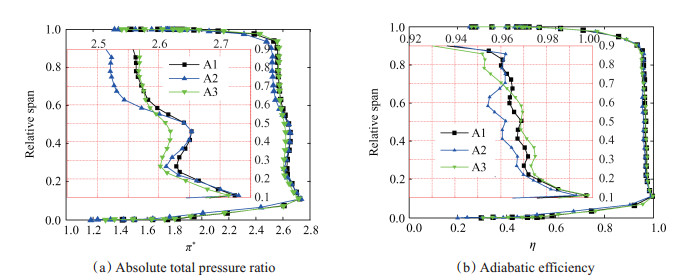

图 8给出了三种轮缘方案总压比和效率的展向分布图。可以看出,三种方案总压比在10%叶高处达到最大值,由于较低的反动度和较低的扩压因子,使得其效率也为最大值。与直线型轮缘转子A1相比,凸凹型轮缘(A2)使得转子在全叶高范围内的增压能力降低,且压比展向分布最不均匀,除了近叶尖区域,效率在整个展向范围内降低。凹凸型轮缘(A3)在70%叶高以上的总压比略有增加,30%~60%叶高范围内总压比大幅下降,这使得凹凸型轮缘A3具有最为均匀的压比分布,且在65%叶高以下具有较高的绝热效率。在70%~100%叶高范围内,相比于凹凸型轮缘转子A3,凸凹型轮缘A2具有更高的绝热效率,这是由于近尾缘更大的流道收缩,降低了叶尖局部扩压因子和径向流动(图 6),从而提升了局部通流效率。因此,可以得出,轮缘曲线可以改变低反动度转子加功量及效率的展向分布,适当的轮缘造型可以提升压气机转子性能。

|

Fig. 8 Performance comparison of the rotor with shroud contouring at peak efficiency condition |

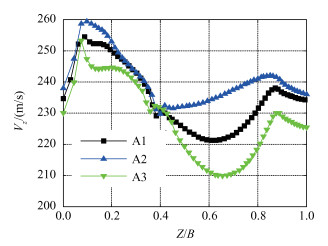

图 9对比了峰值效率点三种轮缘型线方案的周向平均轴向速度分布,β为轴向弦长。值得注意的是,这里取的转子流域在前、尾缘处进行了适当延伸。可以看出,直线型轮缘A1和凹凸型轮缘A3轴向速度分布趋势一致,且凹凸型轮缘在40%轴向位置(槽道激波位置)处的轴向速度经历小幅上升后下降至65%轴向位置,最后又上升至近尾缘处(90%相对轴向位置)。与其他方案不同的是,凸凹型轮缘在第一道槽道激波过后,轴向速度持续上升,直至尾缘,这有助于降低叶尖扩压因子,降低流动损失。

|

Fig. 9 Pitch averaged axial velocity distribution near the shroud (90% span) at peak efficiency |

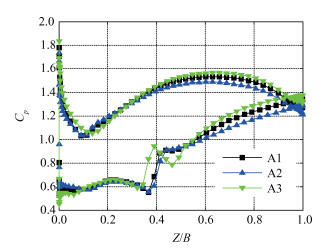

图 10对比了峰值效率点90%叶高型面静压系数分布。静压在近40%轴向弦长吸力面处呈阶跃式上升,此为槽道激波冲击吸力面的结果。从局部静压升变化幅度可以看出,直线型轮缘A1和凸凹型轮缘A2的槽道激波强度基本相同,且槽道激波位置相近;而凹凸型轮缘转子A3的激波强度最大,且激波位置提前,这与叶型前半段轮缘较大的子午型线收缩有关。

|

Fig. 10 Static pressure coefficient distribution along the airfoil at 90% span at peak efficiency |

图 11给出了峰值效率点在10%和90%相对叶高位置的相对马赫数云图。气流进入直线型轮缘转子(A1)90%叶高处的转子通道时,受到吸力面预压缩叶型压缩波的作用,气流发生微弱减速;相邻转子的前缘激波冲击到叶片吸力面形成流道激波,同时激波反射到相邻叶片的压力面,随后,受到转子通道S1流面扩张的影响,气流减速,75%轴向弦长之后,S1流面面积变化不大,气流受到子午收缩的影响较大,此时气流继续加速,直至尾缘。与直线型轮缘相比,凸凹型轮缘转子A2具有相似的激波结构,由于近尾缘区域轮缘斜率降低,减弱了子午收缩程度,从而使得气流轴向加速程度减弱,尖部尾缘径向流动加强,增加了径向二次流造成的损失。凹凸型轮缘转子A3叶尖近尾缘区域轮缘斜率增加,子午收缩率增大,从而使得气流加速离开流道,流动的径向掺混作用减弱,径向二次流损失降低。

|

Fig. 11 Mach number contour at 10% and 90% span (peak efficiency) |

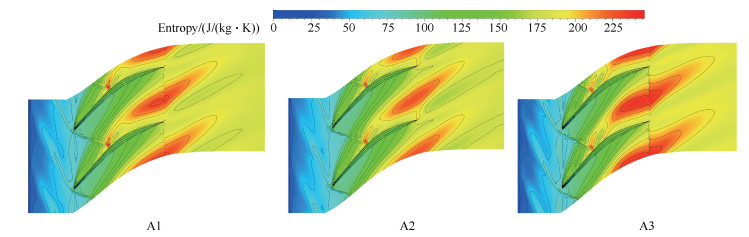

图 12给出了叶顶间隙中径处的熵云图,可以看出,三种方案具有相似的泄漏涡结构。在激波上游高压差作用下,主泄漏涡起始于叶片前缘,在向下游发展过程中,尽管受到激波的干涉,但由于其具有足够的动量泄漏涡未发生破碎,而是顺利通过激波,最终沿周向到达相邻叶片压力面,发生二次泄漏,从而进一步使得泄漏流体熵值增大,即损失增加。方案A1,A2的泄漏流与主流交界面位置相近,较方案A3稍靠近叶片前缘。叶尖流体经过两次泄漏,方案A3的流体熵增最大,因此泄漏损失也最大,方案A1次之,A2最小。

|

Fig. 12 Entropy contours at midspan of the clearance (peak efficiency) |

本文利用数值模拟方法,对比研究了三种不同形式的轮缘曲线对转子性能和流场的影响。结果表明:

(1) 与直线型轮缘A1相比,凸凹型轮缘A2能够提高转子流道的通流能力,峰值效率点流量增加0.47%,同时会降低转子加功量,增加激波和激波诱导的“龙卷风”式分离涡的径向尺度以及叶尖出口径向二次流,从而使得峰值压比、效率和失速裕度分别降低了0.5%,0.37%,5.69%。

(2) 凹凸型轮缘A3会降低流道的通流能力,峰值效率点流量降低0.94%,尽管在前缘部分会增加叶尖激波强度,但槽道激波的径向尺度和龙卷风型旋涡范围都会大幅降低。另外,叶尖出口气流受到轮缘较高的子午收缩率影响,使得转子出口落后角和出口气流的径向掺混作用降低,最终使得总压比和效率分别增加了0.16%和0.05%。

(3) 对于本文研究的子午收缩程度较大,出口径向流动较强,槽道激波尺度和强度都较大,且叶尖泄漏流经过两次泄漏过程,损失激增,轮缘的优化造型应从降低径向二次流损失、激波损失、叶尖间隙泄漏损失入手。

本文研究对象涉及的对转压气机试验台正在搭建中,下一步将进行相关实验验证。

致谢: 感谢国家自然科学基金、国家自然科学基金创新研究群体项目资助。

| [1] |

严明, 陈懋章. 大小叶片轴流压气机流动特性分析[J]. 推进技术, 2002, 23(4): 280-282. (YAN Ming, CHEN Mao-zhang. Flow Performance Analysis in an Axial Compressor Rotor with Splitter[J]. Journal of Propulsion Technology, 2002, 23(4): 280-282. DOI:10.3321/j.issn:1001-4055.2002.04.005)

(  0) 0) |

| [2] |

楚武利, 卢新根, 吴艳辉. 带周向槽机匣处理的压气机内部流动数值模拟与试验[J]. 航空动力学报, 2006, 21(1): 100-105. DOI:10.3969/j.issn.1000-8055.2006.01.019 (  0) 0) |

| [3] |

Ma S, Chu W, Zhang H, et al. Numerical Investigation on Effect of Compressor Performance in Single Rotor with Micro-Vortex Generator[R]. ASME 2017-GT-63935.

(  0) 0) |

| [4] |

Kerrebrock J L, Reijnen D P, Ziminsky W S, et al. Aspirated Compressors[R]. ASME 97-GT-525.

(  0) 0) |

| [5] |

Schuler B J, Kerrebrock J L, Merchant A A, et al. Design, Analysis, Fabrication and Test of an Aspirated Fan Stage[R]. ASME 2000-GT-618.

(  0) 0) |

| [6] |

Merchant A A, Drela M, Kerrebrock J L, et al. Aerodynamic Design and Analysis of a High Pressure Ratio Aspirated Compressor Stage[R]. ASME 2000-GT-619.

(  0) 0) |

| [7] |

Schuler B J, Kerrebrock J L, Merchant A. Experimental Investigation of a Transonic Aspirated Compressor[J]. Journal of Turbomachinery, 2005, 127(2): 340-348. DOI:10.1115/1.1860575

(  0) 0) |

| [8] |

Merchant A, Kerrebrock J L, Adamczyk J J, et al. Experimental Investigation of a High Pressure Ratio Aspirated Fan Stage[J]. Journal of Turbomachinery, 2005, 127(1): 43-51.

(  0) 0) |

| [9] |

张华良, 谭春青, 张新敬, 等. 采用附面层抽吸(BLS)控制流动分离的数值模拟[J]. 推进技术, 2009, 30(2): 192-196. (ZHANG Hua-liang, TAN Chun-qing, ZHANG Xin-jing, et al. Numerical Investigation on Application of Boundary Layer Suction to Control the Flow Separations[J]. Journal of Propulsion Technology, 2009, 30(2): 192-196. DOI:10.3321/j.issn:1001-4055.2009.02.013)

(  0) 0) |

| [10] |

陈浮, 宋彦萍, 赵桂杰, 等. 附面层吸除对压气机叶栅稠度特性影响[J]. 工程热物理学报, 2005(2): 211-215. DOI:10.3321/j.issn:0253-231X.2005.02.010 (  0) 0) |

| [11] |

王掩刚, 牛楠, 赵龙波, 等. 端壁抽吸位置对压气机角区分离控制的影响[J]. 推进技术, 2010, 31(4): 433-437. (WANG Yan-gang, NIU Nan, ZHAO Long-bo, et al. Effect on Corner Separation Control for High Load Compressor Cascade with Different End-Wall BLS Position[J]. Journal of Propulsion Technology, 2010, 31(4): 433-437.)

(  0) 0) |

| [12] |

陈绍文, 郭爽, 宋宇飞, 等. 局部附面层抽吸对高负荷扩压叶栅流动特性影响[J]. 工程热物理学报, 2010(3): 407-410. (  0) 0) |

| [13] |

Yingjiao H, Songtao W, Longxing Z, et al. Aerodynamic Design of a Highly Loaded Supersonic Aspirated Axial Flow Compressor Stage[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2014, 228(3): 241-254. DOI:10.1177/0957650913515668

(  0) 0) |

| [14] |

胡应交, 王松涛, 王仲奇. 吸附式低反动度超跨声速轴流压气机气动设计原理及其验证[J]. 推进技术, 2013, 34(9): 1179-1187. (HU Ying-jiao, WANG Song-tao, WANG Zhong-qi. Analysis and Verification of Aerodynamic Design Principle of the Low-Reaction and Aspirated Supersonic or Transonic Compressors[J]. Journal of Propulsion Technology, 2013, 34(9): 1179-1187.)

(  0) 0) |

| [15] |

LeJambre C R, Zacharias R M, Biederman B P, et al. Development and Application of a Multistage Navier-Stokes Flow Solver, Part Ⅱ: Application to a High Pressure Compressor Design[J]. Journal of Turbomachinery, 1998, 120(2): 215-223.

(  0) 0) |

| [16] |

Stringham G D, Cassem B N, Prince T C, et al. Design and Development of a Nine Stage Axial Flow Compressor for Industrial Gas Turbines[R]. ASME 98-GT-140.

(  0) 0) |

| [17] |

Hoeger M, Cardamone P, Fottner L. Influence of Endwall Contouring on the Transonic Flow in a Compressor Blade[R]. ASME 2002-GT-30440.

(  0) 0) |

| [18] |

Ito Y, Watanabe T, Himeno T. Effects of Endwall Contouring on Flow Instability of Transonic Compressor[J]. International Journal of Gas Turbine, 2008, 2(1): 24-29.

(  0) 0) |

| [19] |

Kröger G, Cornelius C, Nicke E. Rotor Casing Contouring in High Pressure Stages of Heavy Duty Gas Turbine Compressors with Large Tip Clearance Heights[J]. Optimization, 2009, 20.

(  0) 0) |

| [20] |

Kröger G, Voß C, Nicke E. Axisymmetric Casing Optimization for Transonic Compressor Rotors[R]. ISROMAC-2010-20010.

(  0) 0) |

| [21] |

徐全勇, 侯安平, 李绍斌, 等. 轮毂曲线对跨声速压气机转子性能的影响[J]. 工程热物理学报, 2009, 30(5): 761-764. DOI:10.3321/j.issn:0253-231X.2009.05.011 (  0) 0) |

| [22] |

茅晓晨, 刘波, 张鹏, 等. 机匣优化造型对跨声速转子性能影响的研究[J]. 推进技术, 2015, 36(4): 556-565. (MAO Xiao-chen, LIU Bo, ZHANG Peng, et al. Research on Effectiveness of Casing Optimization Contouring on Performance of Transonic Rotor[J]. Journal of Propulsion Technology, 2015, 36(4): 556-565.)

(  0) 0) |

| [23] |

Zhang Y F, Li J B, Ji L C. Numerical Research on Effects of Shroud Contraction on Tip Leakage Flow and Overall Performance of Axial Compressors[R]. ASME GT 2017-63468.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39