2. 南京航空航天大学 能源与动力学院,江苏省航空动力系统重点实验室,江苏 南京 210016;

3. 南京航空航天大学 机械结构力学及控制国家重点实验室,江苏 南京 210016

2. Jiangsu Province Key Laboratory of Aerospace Power System, College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

3. State Key Laboratory of Mechanics and Control Mechanical Structures, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

陶瓷基复合材料(Ceramic Matrix Composite,CMCs)由于具有耐磨损、耐高温和耐腐蚀等优点,可应用于某些高温、高压等极端环境,被越来越多地应用在航空航天等领域[1]。法国Snecma公司在为阵风战斗机配备的M88发动机上使用了CMCs制成的调节片[2]。美国NASA在高性能发动机计划中制备并在实际发动机环境中成功测试了CMCs制成的涡轮导向叶片[3]。美国GE公司在改装的F414发动机上成功测试了陶瓷基复合材料涡轮转子叶片,并计划在GE90系列发动机上使用该转子叶片[4]。国内也开展了发动机燃烧室CMC-SiC浮壁瓦片短时实验考核,并取得良好的实验结果[5]。在相关的研究中,还有关于CMCs在燃烧室热结构中的优化设计,解决了发动机燃烧室严峻的热防护问题[6]。李志永等研究了CMCs在发动机喷管中的应用,包括其烧蚀行为[7]与承压失效[8],这些研究都为CMCs的实际应用做出了贡献。

材料的力学性能是进行结构设计的基础。当CMCs用于航空发动机时,由于长期受到循环载荷的作用,会出现疲劳失效[9]。国内外许多学者对CMCs的疲劳现象进行了研究,发现在循环载荷作用下,CMCs的基体出现裂纹,纤维/基体界面发生脱粘[10, 11]。基体裂纹在循环载荷作用下的张开与闭合是疲劳损伤的基本机制[9, 11]。Marshall等通过实验首先发现了CMCs循环加载过程中的疲劳迟滞现象,并将其归因于纤维相对基体在界面处的摩擦滑移[12]。Holmes等研究了单向SiC/CAS-Ⅱ复合材料室温环境中拉-拉循环载荷下迟滞现象的特征[13]。Anthony得出了纤维与基体界面剪应力与循环数的关系,证明了界面剪应力是造成迟滞现象的原因[14]。Solti等建立了单向CMCs迟滞现象中的能量损失与界面剪应力的关系,并用能量法改进了模型[15]。Mcnulty等研究表明,随着循环数的增加,纤维、基体间界面剪切应力会减小从而导致材料的强度减小[16]。Solti等在实验中发现迟滞现象随着循环数的增加逐渐减弱,直至最后迟滞现象消失[17]。在理论研究方面,Ahn等假设基体内部缺陷服从双参数威布尔分布,采用随机方法模拟了单向CMCs基体裂纹演化,研究了基体随机开裂对单向陶瓷基复合材料迟滞回线的影响[18]。Zhang等建立了基体单元强度模型预测基体裂纹产生以及逐渐闭合的过程等[19~21]。

以上关于CMCs疲劳机制的实验和理论研究都为CMCs的应用奠定了坚实的基础,但实验中普遍采用传统的接触式应变测量方法来获得宏观的平均应力-应变响应。若能够获得局部的应变分布,将有利于更好地了解CMCs的损伤机制。Sutton等率先提出了DIC(Digital Image Correlation)方法[22, 23],并且在近些年已被广泛地应用于CMCs的相关研究中。Amini等就用DIC的方法得到了C/SiC单拉条件下的应变场演化过程[24]。Meyer等和Tracy等将该方法用到了高温环境下的CMCs应变场的研究中[25, 26]。Gao等[27],Yu等[28]用DIC方法测量针刺陶瓷基复合材料应变分布,得到针刺纤维束的间距以及应变分布中高应变带的对应关系等。所有的这些研究都有助于更好地理解CMCs的特性,并且证明了DIC方法在CMCs力学特性研究中的有效性。但目前还缺乏对于CMCs受到循环载荷后应变分布的均匀性的研究。

本文采用DIC方法研究单向CMCs宏观及局部应变特征,以及循环载荷对其应变分布的影响。研究了单向CMCs非均匀应变场演化规律,并讨论了应变场演化与应力-应变曲线的非线性变化之间的关系。

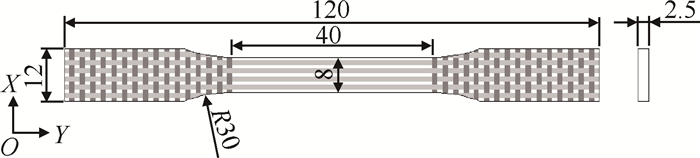

2 实验方法 2.1 材料及试件本文中实验材料为C/SiC复合材料,材料制备采用化学气相渗透工艺。该材料在制备时将C纤维平纹编织布中抽出部分纬纱,得到两侧为平纹编织、中间为单向铺设的预制体,如图 1。然后将预制体置于高温炉中沉积热解碳界面和SiC基体,制得厚度为2~3mm的平板。采用水切割进行裁剪,注意切割过程中要使纤维单向铺设的部分位于试件中间,该部分为实验段,试件尺寸如图 1所示。图 2为切割好的CMCs试件。为防止实验过程中夹持力过大将试件夹碎,试件两端的正反两面均用AB胶粘贴铝片作为加强片,加强片尺寸为30mm ×12mm ×2mm,粘贴过程中需确保AB胶完全固化,防止实验过程中脱胶。定义拉伸方向为y方向,面内垂直于拉伸的方向为x方向,厚度方向为z方向。

|

Fig. 1 Specimen dimension(mm) |

|

Fig. 2 Unidirectional C/SiC composites specimen |

该测量系统中的图像采集设备如图 3所示。包括一台CCD相机(德国AVT,像素为3384×2710)及配套镜头,两个LED可调光源用于照明。合理调节光源的亮度以及色温能够减少环境光照的影响并提高成像质量。还包括一台装有采集软件(MatchID Grabber)的计算机用于保存以及处理得到的图像。分析图像所使用的软件为MatchID-2D软件,其原理如图 4所示。被测物体表面人工喷涂散斑作为图像分析时的特征点,图中标出一些较明显的特征点作为示例。当被测物体受到外力作用产生变形时,依附在其表面的散斑图案会与物体表面一起发生变形。软件通过追踪变形前后特征点的位置得到该区域的应变。

|

Fig. 3 Schematic diagram of the DIC testing system |

|

Fig. 4 Basic schematic diagram of the DIC method |

实验在MTS Landmark液压伺服试验机上进行。实验中设定的循环载荷大小为90~4.5MPa,频率为10Hz。DIC图像采集系统设置的拍照速率为2张/s。注意在整个实验过程中DIC设备不应移动位置,且各项参数设置需保持一致,同时应保证MTS加载以及DIC系统拍照的同步性。

实验主要过程如下:

(1)夹持试件,调整工业相机使试件喷有散斑的实验段出现在工业相机视野中,拍摄至少1张照片,作为后续所有试验过程的参考照片。

(2)首先进行一次单拉实验,并用DIC系统获取该过程的全部图像,得到CMCs未经历循环加载条件下的实验数据。

(3)施加循环载荷至103次循环,然后进行一次单拉实验,用DIC系统获取该单拉过程的全部图像,得到CMCs经历103次循环加载条件下的实验数据。

(4)继续施加循环载荷至104次循环后再进行一次单拉实验,获取该单拉过程的图像,得到CMCs经历104次循环加载条件下的实验数据。

(5)最后施加循环载荷至105次循环后进行一次单拉实验,获取该单拉过程的图像,得到CMCs经历105次循环加载条件下的实验数据。

分析过程中操作MatchID-2D分析软件将4次单拉过程得到的图像与参考图像进行对比,得到4个过程中应变分布,并与MTS试验机中所记录的应力数据一一对应起来。图像分析过程中选取的Subset大小为35,Step大小为10。

3 结果与讨论 3.1 应力-应变曲线及应变分布图 5中的曲线为通过DIC方法得到的试件初次单向拉伸时沿y方向的平均应力-应变曲线,该应变为试件的平均应变

| $ {{\bar \varepsilon }_y} = \frac{{{\rm{\Delta }}l}}{l} $ | (1) |

|

Fig. 5 Tensile stress-strain response of the unidirectional C/SiC composites |

平均应力定义为y方向的拉力Fy除以试件的横截面积S,表达式为

| $ {{\bar \sigma }_y} = \frac{{{F_y}}}{S} $ | (2) |

从图 5中可以看出曲线呈现明显的非线性特征。该曲线主要分为三个部分,PART Ⅰ为初始线性段,PART Ⅱ为非线性段,PART Ⅲ为第二线性段。观察该过程中所有y方向的应变云图,可以发现图 5中曲线的三个部分分别对应不同的应变分布。由于复合材料制备工艺的特点,通常内部存在一些初始缺陷,因此在刚开始加载时,形成图 6(a)中的点状应变,该类应变分布对应图 5曲线的PART Ⅰ。随着载荷的增加,基体裂纹开始增加并逐渐发展,形成图 6(b)中较为散乱的应变分布,该类应变分布对应图 5曲线的PART Ⅱ。载荷继续增加,裂纹进一步扩展,形成图 6(c)中的带状应变分布,该类应变分布对应图 5曲线的PART Ⅲ。

|

Fig. 6 Strain distribution tensile process |

图 7(a)中的曲线为通过DIC方法得到的试件在经历不同次数循环载荷后沿y方向的应力-应变曲线,该应变同样为试件的平均应变

|

Fig. 7 Tensile stress-strain response after cyclic loading and residual deformation distribution |

图 7(b)所示为103次循环后,载荷卸载到0时的应变分布。可以看出应变依然呈现出明显的带状分布,这是因为产生基体裂纹后,卸载也无法使裂纹完全闭合,因此裂纹处应变较大。

3.2 循环数对应变分布的影响现有文献中多数以平均应变描述CMCs的变形,但实际CMCs在受载时内部存在着严重的应变不均匀性,本节提取计算区域所有像素点沿y方向的应变值

定义变异系数CV(Coefficient of Variance)来衡量应变分布的均匀性

| $ CV = \frac{{{\sigma _{{\varepsilon _y}}}}}{{{{\bar \varepsilon }_y}}} = \frac{{\sqrt {\frac{1}{N}\mathop \sum \nolimits_{i = 1}^N {{\left( {{\varepsilon _{yi}} - {{\bar \varepsilon }_y}} \right)}^2}} }}{{{{\bar \varepsilon }_y}}} $ | (3) |

式中

变异系数越小,表明均匀性越高,变异系数越大,表明均匀性越低。

本文分别从两个方面分析所得数据。首先得到每次循环加载后的整个单拉过程中变异系数CV的变化曲线,如图 8(a),横坐标所表示的平均应变的增大实际上意味着单拉过程中载荷的增加;然后对每次单拉过程中达到某相同平均应变时的CV值进行对比,如图 8(b)。

|

Fig. 8 CV change with strain under different cyclic condition and change with cyclic conditions under different strain |

由图 8(a)可以看出无论是否经历循环载荷,随着加载的进行,变异系数都呈现减小的趋势,说明应变分布越来越均匀。这是由于原平纹编织物中纤维呈波浪形式分布,在制作预制体时,抽出部分纬纱而得到的单向铺设的C纤维中,纤维难免会保留一些波浪形的弯曲状态,难以完全压平。那么载荷增加,纤维受拉力而出现弯曲程度减小的趋势,此时纤维变得越来越直,受力更加均匀,则应变分布越来越均匀。

由图 8(b)可以看出,在加载初期(即图中平均应变值较低时的曲线),经历过循环载荷会使变异系数明显增大即应变场变得不均匀,这是由于试件在存在残余应变的基础上又受到外力作用,使内部应力情况变得更为复杂。到加载后期(图中平均应变较高的曲线),经历循环载荷反而会使变异系数减小,即应变场更加均匀。

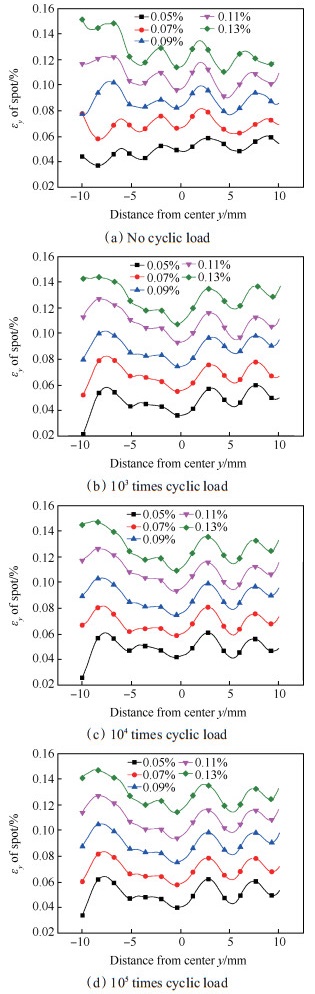

3.3 应变的带状分布在试件y方向上取点,分析各点在不同循环条件下的y向应变分布

|

Fig. 9 Strain distributions along y direction at different cyclic conditions |

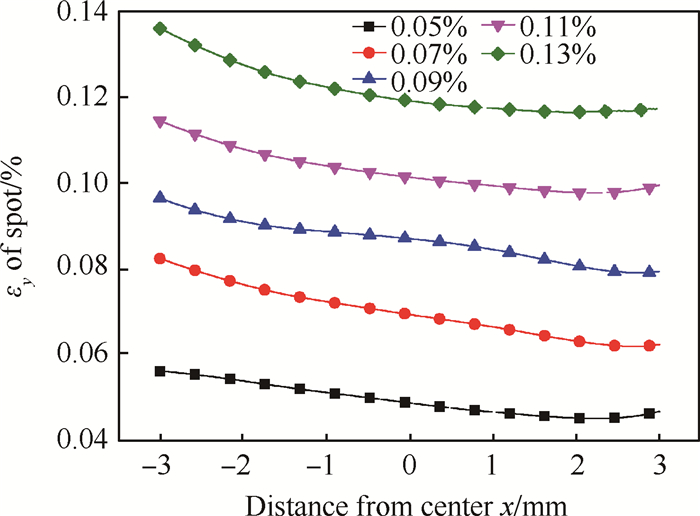

此时在试件x方向的线上取点,分析其y向应变的分布

|

Fig. 10 Strain distribution along x direction |

y方向应变的带状分布主要是由于复合材料在产生基体裂纹后,裂纹处应变较大导致的。即应变分布曲线波峰位置为产生基体裂纹的地方。测量相邻两个波峰的位置,如图 11,发现相邻两个波峰之间的距离S1,S2,S3大小接近,都近似等于5mm,因此可以认为基体裂纹的分布接近于等间距分布。

|

Fig. 11 Cracks present equispaced distribution |

基于以上对单向C/SiC复合材料的实验以及DIC方法测量应变场所得数据的分析内容,得到以下结论:

(1)单向C/SiC复合材料在加载过程中的应力-应变曲线呈现双线性形式,且其线性-非线性-线性的变化形式分别能够对应不同时刻的应变分布,加载初期的应变分布为点状分布,加载过程中点状区域逐渐增多且相连,加载后期的应变分布变为带状分布。单向C/SiC复合材料由于循环加载后产生的残余应变也呈现出带状分布。

(2)无论是否经历循环载荷,随着加载过程的进行,单向C/SiC复合材料的应变分布会越来越均匀。经历循环载荷会使材料在单向拉伸初期的应变分布散乱。

(3)单向C/SiC复合材料在加载中呈现出应变带状分布的特点,应变较高的带状区域对应材料基体裂纹的位置,经测量裂纹接近于等间距分布。

致谢: 感谢国家重点研发计划基金、国家自然科学基金、江苏高校优势学科建设工程资助项目资助。

| [1] |

Naslain R. Design, Preparation and Properties of Non-Oxide CMCs for Application in Engines and Nuclear Reactors: an Overview[J]. Composites Science and Technology, 2004, 64(2): 155-170. DOI:10.1016/S0266-3538(03)00230-6

(  0) 0) |

| [2] |

Beyer S, Schmidt S, Cahuzac G, et al. Advanced Ceramic Matrix Composite Materials for Current and Future Propulsion System Applications[C]. Florida: AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2004.

(  0) 0) |

| [3] |

James A Dicarlo, Mark Van Roode. Ceramic Composite Development for Gas Turbine Engine Hot Section Components[C]. Barcelona: American Society of Mechanical Engineers, 2006.

(  0) 0) |

| [4] |

Stephen T. General Electric Primes CMC for Turbine Blades[EB/OL]. http://www.flightglobal.com/news/articles/general-electric-primes-cmc-for-turbine-blades-349834/.

(  0) 0) |

| [5] |

Zhang Li Tong, Cheng Lai Fei, Luan Xin Gang, et al. Environmental Performance Testing System for Thermostructure Materials Applied in Aeroengines[J]. Key Engineering Materials, 2006, 313: 183-190. DOI:10.4028/www.scientific.net/KEM.313

(  0) 0) |

| [6] |

王厚庆, 何国强, 刘佩进, 等. 超燃冲压发动机燃烧室新型热结构的优化设计[J]. 推进技术, 2009, 30(3). (WANG Hou-qing, HE Guo-qiang, LIU Pei-jin, et al. Optimized Design on a New Type Thermal Structure of Scramjet Combustor[J]. Journal of Propulsion Technology, 2009, 30(3).)

(  0) 0) |

| [7] |

李志永, 郑日恒, 李立翰, 等. 冲压发动机针刺C/SiC喷管的烧蚀行为研究[J]. 推进技术, 2013, 34(7): 956-961. (LI Zhi-yong, ZHENG Ri-heng, LI Li-han, et al. A Study on Ablation Behavior of Needled C/SiC Composite Nozzle for Ramjet[J]. Journal of Propulsion Technology, 2013, 34(7): 956-961.)

(  0) 0) |

| [8] |

李志永, 郑日恒, 李立翰, 等. 冲压发动机C/SiC喷管承压失效研究[J]. 推进技术, 2013, 34(4): 545-550. (LI Zhi-yong, ZHENG Ri-heng, LI Li-han, et al. Investigation on Bearing Failure of Ramjet C/SiC Nozzle[J]. Journal of Propulsion Technology, 2013, 34(4): 545-550.)

(  0) 0) |

| [9] |

Evans A G, Zok F W, Mcmeeking R M. Fatigue of Ceramic Matrix Composites[J]. Acta Metallurgica Et Materialia, 1995, 43(3): 859-875. DOI:10.1016/0956-7151(94)00304-Z

(  0) 0) |

| [10] |

Shankar Mall, John Mark Engesser. Effects of Frequency on Fatigue Behavior of CVI C/SiC at Elevated Temperature[J]. Composites Science and Technology, 2006, 66(7–8): 863-874.

(  0) 0) |

| [11] |

Gilbert Fantozzi, Pascal Reynaud, Dominique Rouby. Thermomechanical Behavior of Long Fibers Ceramic-Ceramic Composites[J]. Silicates Industriels, 2001, 66(9).

(  0) 0) |

| [12] |

Marshall D B, Evans A G. Failure Mechanisms in Ceramic-Fiber/Ceramic-Matrix Composites[J]. Journal of the American Ceramic Society, 1985, 68(5): 225-231. DOI:10.1111/jace.1985.68.issue-5

(  0) 0) |

| [13] |

Holmes J W, Chongdu Cho. Experimental Observations of Frictional Heating in Fiber-Reinforced Ceramics[J]. Journal of the American Ceramic Society, 2010, 75(4): 929-938.

(  0) 0) |

| [14] |

Anthony G Evans. Design and Life Prediction Issues for High-Temperature Engineering Ceramics and Their Composites[J]. 1997, 45(1): 23-40.

(  0) 0) |

| [15] |

Solti J P, Robertson D D, Mall S. Estimation of Interfacial Properties from Hysteretic Energy Loss in Unidirectional Ceramic Matrix Composites[J]. Advanced Composite Materials, 2000, 9(3): 161-173. DOI:10.1163/15685510051033322

(  0) 0) |

| [16] |

Mcnulty J C, Zok F W. Low-Cycle Fatigue of Nicalon™-Fiber-Reinforced Ceramic Composites[J]. Composites Science and Technology, 1999, 59(10): 1597-1607. DOI:10.1016/S0266-3538(99)00019-6

(  0) 0) |

| [17] |

Solti J P, Mall S, Robertson D D. Modeling Damage in Unidirectional Ceramic-Matrix Composites[J]. Composites Science and Technology, 1995, 54(1): 55-66. DOI:10.1016/0266-3538(95)00041-0

(  0) 0) |

| [18] |

Ahn B K, Curtin W A. Strain and Hysteresis by Stochastic Matrix Cracking in Ceramic Matrix Composites[J]. Journal of the Mechanics and Physics of Solids, 1997, 45(2): 177-209. DOI:10.1016/S0022-5096(96)00081-6

(  0) 0) |

| [19] |

Zhang Sheng, Gao Xiguang, Dong Hongnian, et al. In Situ Modulus and Strength of Carbon Fibers in C/SiC Composites[J]. Ceramics International, 2017, 43(9): 6885-6890. DOI:10.1016/j.ceramint.2017.02.109

(  0) 0) |

| [20] |

Zhang Sheng, Gao Xiguang, Dong Hongnian, et al. Effects of Gradual Matrix Crack Closure on the Constitutive Behavior of SiC/SiC Composites upon Unloading[J]. Ceramics International, 2016, 43(2): 1839-1842.

(  0) 0) |

| [21] |

Zhang Sheng, Gao Xiguang, Chen Jing, et al. Strength Model of the Matrix Element in SiC/SiC Composites[J]. Materials & Design, 2016, 101: 66-71.

(  0) 0) |

| [22] |

Sutton M A, Wolters W J, Peters W H, et al. Determination of Displacement Using an Improved Digital Correlation Method[J]. Image and Vision Computing, 1983, 1(3): 133-139. DOI:10.1016/0262-8856(83)90064-1

(  0) 0) |

| [23] |

Chu T C, Ranson W F, Sutton M A. Applications of Digital-Image-Correlation Techniques to Experimental Mechanics[J]. Experimental Mechanics, 1985, 25(3): 232-244. DOI:10.1007/BF02325092

(  0) 0) |

| [24] |

Amini S, Zok F W. Full-Field Strain Mapping of C-SiC Composites for Hypersonic Applications[C]. Lisbona: International Conference on Composite Materials, 2015.

(  0) 0) |

| [25] |

Meyer P, Waas A M. Measurement of in Situ-Full-Field Strain Maps on Ceramic Matrix Composites at Elevated Temperature Using Digital Image Correlation[J]. Experimental Mechanics, 2015, 55(5): 795-802. DOI:10.1007/s11340-014-9979-7

(  0) 0) |

| [26] |

Tracy J, Waas A, Daly S. A New Experimental Approach for in Situ Damage Assessment in Fibrous Ceramic Matrix Composites at High Temperature[J]. Journal of the American Ceramic Society, 2015, 98(6): 1898-1906. DOI:10.1111/jace.2015.98.issue-6

(  0) 0) |

| [27] |

Gao X, Song Y, Yu G. Experimental Investigation of the In-Plane Shear Behavior on Needled C/SiC Composites Using Digital Image Correlation[J]. Journal of Ceramic Science and Technology, 2016, 07(4): 387-396.

(  0) 0) |

| [28] |

Yu Guoqiang, Gao Xiguang, Fang Guangwu, et al. Strain Field Evolution of 2D Needled C/SiC Composites under Tension[J]. Journal of the European Ceramic Society, 2017, 37(2): 531-537. DOI:10.1016/j.jeurceramsoc.2016.09.030

(  0) 0) |

2018, Vol. 39

2018, Vol. 39