2. 国防科技大学 高超声速冲压发动机技术重点实验室,湖南 长沙 410073

2. Science and Technology on Scramjet Laboratory, National University of Defense Technology, Changsha 410073, China

超燃冲压发动机因其在高马赫数飞行条件下的优越性能成为世界各航空航天大国关注和研究的热点[1, 2]。为避免高静温来流引起燃料热分解、总压损失增大以及发动机推力降低等诸多问题,发动机让气流以超声速状态进入燃烧室并在超声速条件下组织燃烧。一般认为超声速气流中声波不能逆传,任何非稳态燃烧产生的扰动很轻易地从发动机燃烧室出口排出,从而无法形成燃烧振荡赖以维持的闭环反馈系统,因此冲压发动机燃烧室内燃烧不稳定(即燃烧振荡)在较长一段时间内都未受到人们的广泛关注[3, 4]。然而实际情况并非如此,因为冲压发动机存在边界层、稳焰回流区等亚声速区域。近来的一些试验与数值研究表明冲压发动机燃烧室内同样存在燃烧振荡问题[4~13]。

Ma等[4]对双模态冲压发动机燃烧室内的热声不稳定性进行了试验与理论分析,观测到了主频100~160Hz(液体JP-7燃料)和300~350Hz(气体乙烯燃料)的低频燃烧振荡,并认为是燃料喷注与火焰区的相互作用导致了低频不稳定燃烧。Li等[5]对Ma等[4]研究的发动机燃烧室内燃烧过程进行了三维数值模拟,结果显示了火焰区及燃料分布的振荡,但是没有得到振荡主频。Lin等[6, 7]对采用乙烯燃料的冲压发动机燃烧室内的热声不稳定性进行了试验研究与理论分析,观测到了100~500Hz的低频压力振荡,同时认为燃烧室内存在两种可能的振荡机制:一种是Ma等[4]提到的燃料喷注与燃烧区之间的声学-对流相互作用机制,另一种是预燃激波与燃烧区之间的声学-对流相互作用机制。汪洪波等[8]采用混合RANS/LES方法对凹腔上游喷注氢气的冲压发动机燃烧室内的燃烧振荡进行了数值研究,计算捕捉到了450Hz左右的低频振荡,认为凹腔前缘附近诱导低频涡脱落影响了上游燃料混合过程及下游燃烧区的非定常放热从而导致低频燃烧振荡。另一种引起燃烧不稳定的因素是周期性流体力学不稳定性[9]。由Li等[5]、Choi等[10]、Wang等[11]进行的数值分析已经证明:横向射流超燃燃烧室内存在这种流动不稳定性。他们发现Richtmyer-Meshkov不稳定性发生在燃料射流的剪切层中。此外,Micka等[12, 13]在中等来流总温条件下对带凹腔的双模态冲压发动机燃烧室燃烧特性进行试验研究,观测到了无固定主频的火焰振荡现象,分析表明,燃烧室内未出现热声不稳定性,强烈的燃烧振荡是由燃烧模式在凹腔稳定燃烧和射流尾迹稳定燃烧之间切换引起的,认为上游自点火主导了火焰波动。

上述关于冲压发动机燃烧室内低频燃烧振荡的物理机制可能有热声不稳定性或燃烧模式转换等,但仍未形成统一认识;针对特定工况下(远距离喷注燃料等)的低频燃烧振荡物理机制目前也尚不清晰。为此,本文设计了三种不同的燃料喷注方案,采用壁面喷注乙烯耦合一个下游稳焰凹腔的方式,通过高频压力传感器、高速摄影仪以及纹影等仪器设备,对每种喷注方案下模型发动机燃烧室内的低频燃烧振荡开展试验研究,分析燃烧振荡驱动机制。

2 试验系统试验在国防科技大学1kg/s直连式超声速燃烧机理试验台上进行,该试验台全景图像如图 1所示。该试验设备主要是由燃料供应系统、空气加热器、超声速喷管、模型发动机燃烧室、尾喷管和测控系统等部分组成。

|

Fig. 1 Direct-connected test facility |

空气加热器采用空气/氧气/酒精三组元燃烧的方式对空气进行加热,以使来流达到模拟高速飞行状态时的总焓。空气加热器后接超声速喷管,超声速喷管出口与模型发动机相连。超声速喷管将加热后的高焓来流加速至超声速状态,模拟飞行Ma=5.5的燃烧室入口条件,具体的设计工况参数如表 1所示。

|

|

Table 1 Vitiated air inflow conditions |

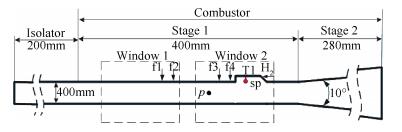

本文试验所用燃烧室模型由隔离段、燃烧室观测段和扩张段组成,如图 2所示。隔离段为方形等截面结构,长度为200mm,入口面积为40mm×50mm,前后分别连接空气加热器尾喷管和燃烧室观测段,起到一个缓冲效果,能够防止因燃烧室内燃烧引起的过高反压影响到空气加热器超声速喷管的正常工作。燃烧室入口与隔离段出口相连接,总长为680mm,分为2段,第1段为等直燃烧室观测段,第2段为扩张段,采用双边扩张构型,扩张角为10°。在等直段燃烧室上壁面距离燃烧室入口287mm处布置一个凹腔火焰稳定器T1。凹腔深度D=12mm,长度L=56mm,后壁倾角θ=45°。在T1凹腔底壁中心线上距离凹腔前缘20mm处安装一个火花塞点火器sp。凹腔后壁面距底壁3mm处设有3个直径0.5mm的喷孔,用于喷注引导氢气。在上游距离T1凹腔前缘130mm、110mm、30mm以及10mm处安装有4排燃料喷注器,记为f1~f4。每排燃料喷注器布置有3个直径1mm、与下游壁面夹角为60°的喷孔,喷孔横向距离间隔为10mm。本文采用乙烯作为燃料,可以通过采用不同的燃料喷注器组合方式,研究不同工况下燃烧室内燃烧振荡问题。

|

Fig. 2 Schematic diagram of scramjet model combustor |

发动机燃烧室内的燃烧振荡现象通常是以燃烧室压力振荡来表征,为此本文在燃烧室壁面p点处安装1个水冷式高频压力传感器探头(PCB型号为112A05),采样频率为50kHz,用以记录响应燃烧室内压力实时变化产生的电压信号,以便于进行频谱分析。试验中采用Pressure System Inc的9116智能紧凑型压力扫描阀,通过燃烧室上壁面分布的直径0.5mm测压孔来测量沿程压力,其量程为60PSI,采样频率为100Hz,测量精度为±0.05%FS。在等直段燃烧室内布置有2个石英观测窗口,利用高速摄影仪对燃烧室内火焰动态变化过程进行高时间精度的快速成像,拍摄参数为:帧频7500帧/s,单帧曝光时间1/15000s,分辨率为1024×256。为获得超声速燃烧流场内的波系结构及其连续变化的动态过程,本文将由聚光、纹影和成像等部分组成的反射式平行光纹影系统与高速摄影仪进行组合,形成高速纹影仪,拍摄参数为:帧频7200帧/s,单帧曝光时间1/8000s,分辨率为1024×512。

3 试验方案设计 3.1 喷注方案设计冲压发动机不同于火箭发动机,其自身不需要携带氧化剂,通过高空中的来流空气提供燃料燃烧所需要的氧气。在地面直连式试验中,目前采用最为普遍的方法是通过燃烧加热空气以获得模拟高空高速飞行时的高焓来流。因此,加热器工作性能的好坏将直接对燃烧室内燃烧振荡结果产生影响。为此,本文设计了燃烧室内无燃料喷注的冷流试验方案,分析超声速来流压力振荡情况。

在实际发动机中,不管是目前Ma4~7双模态冲压发动机还是未来更高马赫数的冲压发动机,在很多时候会出现利用燃料在燃烧区上游一定距离处喷射形成预先混合的情况。这种延长混合距离的方法能够增强燃料/空气的混合效果。为此,本文设计了凹腔上游近距离喷注方案、凹腔上游远距离喷注方案以及两者结合方案,研究不同喷注方案下的燃烧振荡特性。

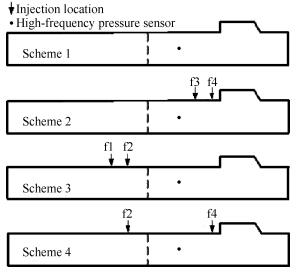

本文设计的四种试验方案如图 3所示,其中黑点表示高频压力传感器安装位置,向下箭头表示乙烯喷注位置。表 2给出了不同喷注方案的试验条件。对于所有试验方案,乙烯都是在总温T0i=300K、总压p0i=3.0MPa条件下进行喷注,并且试验前标定了喷孔的流量系数,经流量公式计算所产生的质量流率大约为27g/s,全局当量比大约为0.24,其中方案2,3,4两喷注位置燃料比例均为1:1。

|

Fig. 3 Four designed injection schemes |

|

|

Table 2 Test conditions of different injection schemes |

在模拟飞行马赫数5.5条件下,来流速度高达1300m/s,燃料驻留时间短,尽管总温较高,对于乙烯等碳氢燃料,特别是较远距离喷注情况,在模型发动机等截面燃烧室内(如图 2所示),实现直接点火比较困难。为此,本文采用火花塞+引导氢气点火方式[14.15]实现乙烯着火燃烧。这是由于氢气具有较高活化能,着火温度低,热值高,同时利用火花塞点火器的高能量结合凹腔回流区的稳焰作用,很容易使氢气着火并稳定燃烧。试验中引导氢气通过凹腔后壁面上3个直径0.5mm的小孔喷注到凹腔内部回流区,喷射总压为1.7MPa、总温为300K,当量比较低(约为0.02),其燃烧产生的辐射不强,火焰并不像乙烯那样显示出明亮的火焰,而表现出暗红色,如图 4所示。

|

Fig. 4 Flame image of pilot hydrogen combustion |

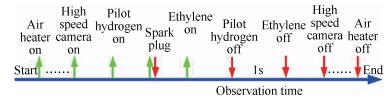

在1kg/s超声速燃烧机理直连式试验台上,针对模拟飞行Ma5.5条件,本文采用的燃烧振荡研究试验控制时序如图 5所示,氢气着火后,开启乙烯管路电磁阀即可使得乙烯顺利着火并燃烧,在乙烯着火后再关闭引导氢气,即进入试验关注段,因此引导氢气不会对本文关注的燃烧振荡试验产生影响。

|

Fig. 5 Illustration of test procedure |

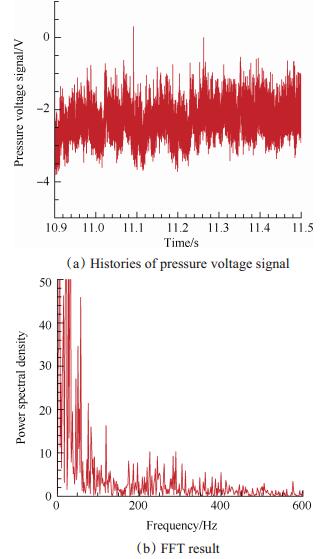

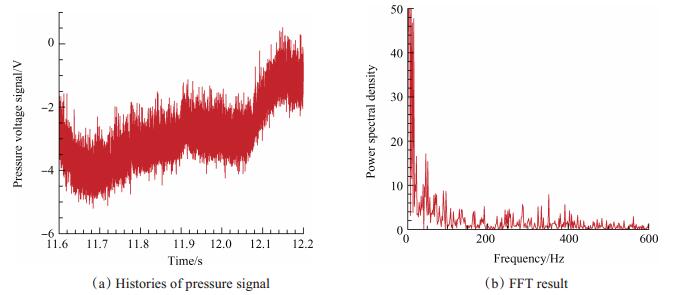

方案1通过高频压力传感器测得发动机燃烧室壁面p点的压力信号时间历程及其快速傅里叶变换(Fast Fourier Transform,FFT)得到的频谱结果如图 6所示。可以看出,由于无燃料喷注及燃烧化学反应存在,燃烧室内的压力波动非常弱,振幅较小,在0~600Hz内无明显的振荡主频,0~50Hz内存在低频振荡,这可能与试验过程中产生的电噪音等影响因素有关,因此本文试验分析不考虑0~50Hz内的振荡情况。

|

Fig. 6 Histories and power spectra of the pressure voltage signal for scheme 1 |

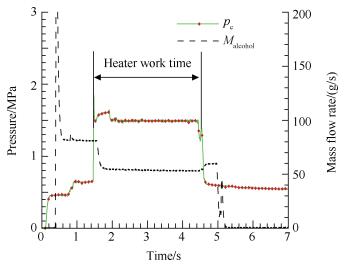

该方案试验时加热器工作性能曲线如图 7所示。由参数变化曲线可以看出,加热器工作所需要的酒精流量Malcohol以及产生的室压pc基本保持稳定,没有明显的波动变化。图 6与图 7显示的试验结果表明,本文试验中加热器工作平稳正常,没有产生较大的波动,对试验研究超燃燃烧室内的低频燃烧振荡问题不会造成较大的影响,排除了加热器来流扰动是造成低频燃烧振荡的影响因素。

|

Fig. 7 Work performance of air heater for scheme 1 |

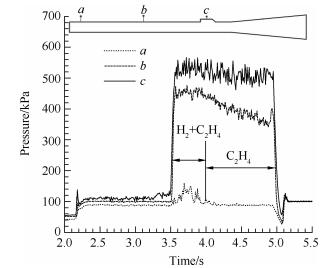

在T1凹腔前缘上游10mm和20mm处喷注燃料时,方案2得到了发动机上壁面不同位置测点的压力随时间变化曲线,如图 8所示。从图中可以看出,试验初始时刻,由于引燃氢气与试验乙烯共存,燃烧加剧导致燃烧室内产生的较大反压影响到了隔离段入口来流,并产生较大波动。随后引燃氢气关闭,燃烧减弱,隔离段入口来流未受到影响,入口压力基本保持不变,这从侧面表明加热器工作平稳正常。比较燃烧室上壁面b点和c点的压力变化,可以看出,越靠近燃烧区,振幅越大,压力脉动越强。强烈压力脉动特征表明燃烧室内确实存在燃烧振荡现象。需要指出的是,本文采用压力扫描阀测量燃烧室壁面压力,其采样频率仅为100Hz,不能捕捉振荡频率在100Hz以上的压力脉动信息。

|

Fig. 8 Curves of pressure with time at different points |

方案2测得的压力信号时间历程及其频谱结果如图 9所示。可以看出,与冷流试验结果相比,近凹腔喷注方案下燃烧室内出现了相对明显的低频燃烧振荡,振荡幅度相对较大,频率分布主要集中在50~400Hz内。在发动机燃烧装置中,通常认为燃烧不稳定性是由于流动扰动与燃烧过程以及声学振荡之间相互耦合而引起的振荡燃烧现象,并伴随有压力和速度等参数的周期性变化[16~18]。根据燃烧室声学特性和声学振荡的固有振型特点,由热声不稳定性造成的燃烧室内压力振荡频率往往与声振频率相符,存在若干比较明显的振荡主频,主频之间存在基数关系。然而冲压发动机由于其物理结构(无物理喉部)和工作过程(在超声速条件下组织燃烧)与火箭发动机等不同,根据燃烧室的固有声学特性分析方案2下的低频燃烧振荡频率可能并不适合。图 9(b)显示的频率分布范围较宽,振荡主频不明显的频谱结果也间接证明了这一点。这也进一步表明,近凹腔喷注试验得到的低频燃烧振荡也有可能是由其他物理机制导致的。

|

Fig. 9 Histories and power spectra of the pressure voltage signal for scheme 2 |

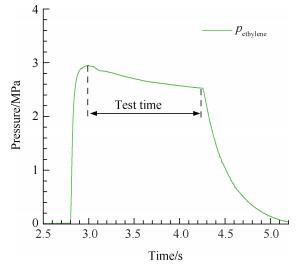

在液体火箭发动机中,低频燃烧不稳定性主要是由燃烧室内的燃烧过程和推进剂供应系统内的流动过程相耦合而产生的[18]。虽然冲压发动机不需自身携带氧化剂,但为了持续燃烧仍然需要供应燃料。因此,在分析燃烧室内压力振荡特性时,另一个需要考虑的因素是该超声速燃烧试验系统中燃料供应系统的动态特性。图 10给出了该方案下试验控制系统通过板卡控制和传感器采集到的燃料喷前压力随时间变化曲线,该传感器采样频率为1kHz。从图中可以看出,燃料喷前压力从较高值到较低值平缓变化,基本上没有产生较大的波动。本文试验采用的是高压燃料气源接燃料喷嘴,中间通过电磁阀进行控制,系统中没有往复式泵等特殊结构,因此压力变化比较平稳,且逐渐减小。据此推断,该试验系统燃料流量变化比较平稳,与燃料喷前压力变化趋势一致。燃料供应不是造成燃烧室内低频压力振荡的主要因素。需要说明的是,由于燃料供应压力在实际试验过程中一直下降,下降幅度约10%,其对应的燃料流量也发生了相应变化,约从27g/s逐渐减小到24g/s左右。由于此种情况在本文所有喷注试验中均有发生,其并不影响本文的研究结果。

|

Fig. 10 Jet pressure of ethylene for scheme 2 |

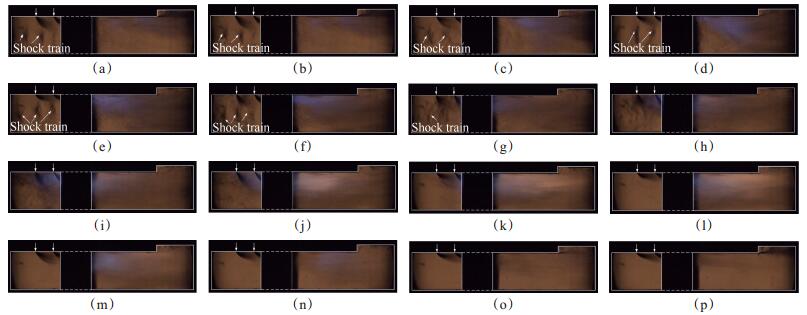

方案2所对应的火焰高速摄影及流场纹影图像分别如图 11和图 12所示。可以看出,火焰表现出一定的脉动特性,但基本稳定在凹腔剪切层,并延伸至主流中,形成了一个相对稳定的凹腔燃烧区域。在凹腔上游较远距离范围没有观测到激波串结构,分析认为,虽然燃料质量流率约为27g/s,对应的全局当量比约为0.24,但由于试验采用单边喷注燃料方式,燃烧室上壁面附近流场局部当量比可能高于0.24,同时由于燃料喷注距离凹腔较近,凹腔能够巻吸较多的燃料进行燃烧。在等截面燃烧室中,燃料在有限空间内进行燃烧反应,释放大量热量。尽管模型发动机燃烧室无物理喉部,加热导致的气体热膨胀使得超声速气流中产生热阻塞效应,气流在凹腔下游某一位置形成一个热力喉道,即燃烧室内发生了“热壅塞”。超声速来流在燃烧室上游以及隔离段内产生了预燃激波串。该激波串被燃烧室内高反压推到了上游较远的位置,因此在流场纹影图像中未发现激波串结构。显然,该方案下燃烧室入口来流速度降低为亚声速,此时模型发动机工作在亚燃模态,在预燃激波串与热力喉部之间存在较大范围的亚声速区域,这为声波传播创造了有利条件。进一步观察纹影图像发现,虽然燃料供应变化平稳,但燃料射流却存在比较明显的脉动特性,表现为射流穿透度时高时低。分析认为,这种脉动对流至下游火焰区必然加剧燃烧区非定常放热并产生释热扰动,该扰动导致声压脉动,其再以声波形式向上游传播,至燃料射流处又会诱导燃料射流产生新的脉动,如此形成一个闭环反馈循环,并导致燃烧振荡,由于燃烧室内存在较大范围的亚声速区域,声压脉动也可以继续以声波形式向上游传播并与燃激波串相互作用,由此产生新的扰动,该扰动以声波、漩涡等形式对流至燃烧区,加剧当地非稳态运动,从而形成另一个闭环循环。这种振荡机制与Ma等[4]及Lin等[6, 7]观点基本一致,该压力振荡可能是由热声不稳定性导致的。然而,激波串位置、热力喉部位置以及燃料-空气混合程度却随着火焰脉动而不断变化。因此,受多种因素的影响,亚声速区域并不是固定的,而在不断波动,所以压力振荡没有表现出明显的周期性,无法形成固定频率的振荡,同时可能受快速傅里叶变换线性分析工具的局限性[19],图 9(b)所示的频谱结果表现为较宽泛的功谱密度分布,频率分布相对分散。

|

Fig. 11 High-speed images of flame fluctuation for scheme 2 |

|

Fig. 12 High-speed schlieren images of flame fluctuation for scheme 2 |

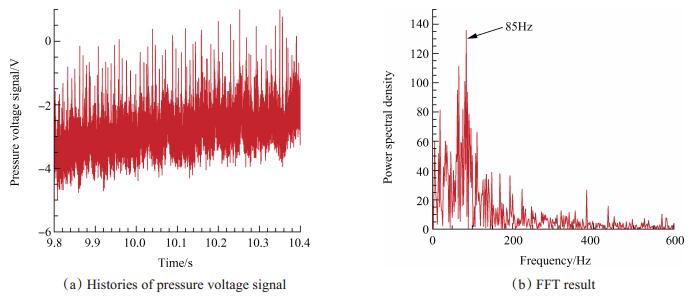

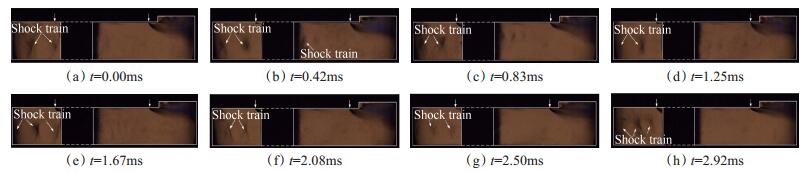

针对相同的燃烧室构型,当燃料喷注设置在T1凹腔前缘上游110mm和130mm处时,模型发动机燃烧室内出现了明显的低频压力振荡现象,如图 13所示。与近凹腔喷注得到的压力振荡相比,方案3压力振荡表现出比较明显的周期性,频率分布主要集中在50~200Hz,振荡幅度较大,且存在一个特定振荡主频(约85Hz)。根据Ma等[4]和Lin等[6, 7]预测模型,该方案下压力振荡主频恰好在热声耦合振荡模式频率范围之内,符合热声耦合激励下的振荡特征。

|

Fig. 13 Histories and power spectra of the pressure voltage signal for scheme 3 |

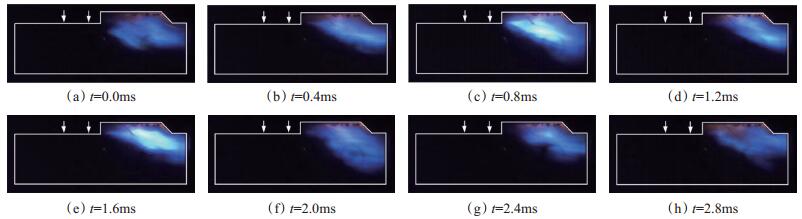

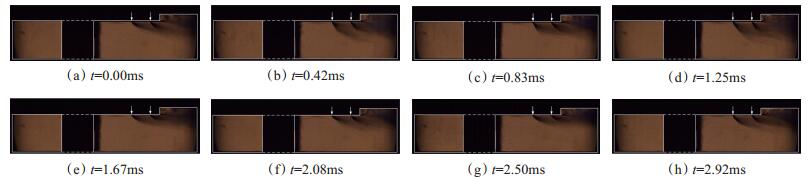

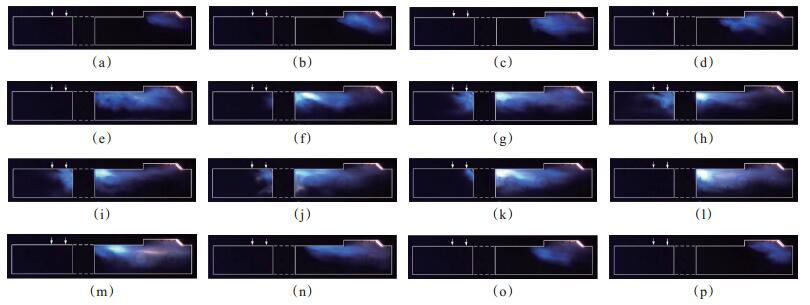

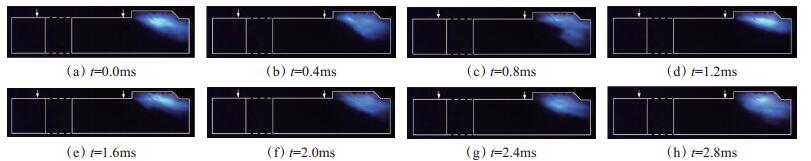

进一步分析火焰脉动特征,观测到了具有明显周期性的火焰振荡现象,如图 14所示,拍摄帧频为7500帧/s,相邻两幅图像时间间隔约0.133ms。这些高速摄影图像给出了火焰逆传(火焰从凹腔前缘传播至燃料喷注位置)与火焰吹脱的详细过程。从图 14(a)~(g)可以看出,火焰在主流中从凹腔传播至燃料射流,而不仅仅在边界层中。火焰基底迅速向前运动(如图 14(d)~(e))直至燃料射流位置(图 14(f))。在模拟来流马赫数5.5条件下,对于无凹腔且燃烧室壁面直接倾斜喷注射燃料的情况,壁面燃料喷射形成的低速回流区范围较小,且壁面附近流场混合效果变差,燃料通常很难实现稳定燃烧[20]。因此,传播至燃料射流区域的火焰不能得以维持,被高速来流迅速吹至下游凹腔。火焰重新稳定在凹腔回流区剪切层内。在经过一定时间后,凹腔驻留火焰再次向上游传播,重复上述过程。

|

Fig. 14 High-speed images of flame flashback and blow-off events for scheme 3 |

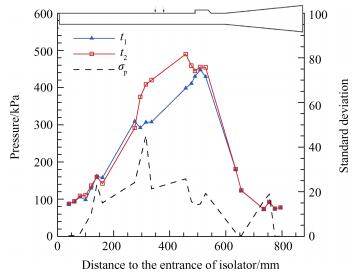

本文给出了该方案两个相邻时刻发动机上壁面压力分布以及试验期间壁面压力标准偏差分布情况,如图 15所示,其中标准偏差代表了燃烧室内壁面压力脉动情况,数值越大,压力脉动越剧烈。从图中可以推测,t1时刻燃烧室壁面压力分布可能对应于火焰逆流传播至燃料射流位置,而t2时刻则可能对应于火焰吹脱至凹腔并稳定在凹腔剪切层。在燃料射流与凹腔之间当地压力产生较强的脉动,是由火焰逆流传播带动引起的。

|

Fig. 15 Distributions of wall pressure at two adjacent time and standard deviation for scheme 3 |

显然火焰运动改变了释热率和当地压力场,因而得到了如图 13所示的周期性压力振荡过程。值得注意的是,火焰区的周期性变化必然带动燃烧室内亚声速区域的变化,如果此时考虑热声耦合振荡机制,其频率会有一个较宽泛的范围,且振荡幅度较小。但当前方案得到了具有特定频率的大幅度周期性压力振荡表明,该振荡驱动机制可能不是热声耦合模式或周期性流体力学不稳定性,而应该是一种新的振荡模式,与火焰逆传与吹脱特性密切相关。

在冲压发动机燃烧室高总温来流条件下,自点火可能出现[13, 14]。由于射流不稳定性,自点火会导致非定常的火焰振荡,且振荡没有固定频率。此外,由于自点火延迟时间和距离由可燃气团速度、温度和当量比等条件的整个时间历程所决定,所以由自点火形成的燃烧区通常没有连续的结构[11]。然而,远凹腔喷注试验证明,从T1凹腔传播到f1,f2喷注位置的燃烧区具有连续结构,且压力振荡存在一个固定主频(约85Hz)。因此,火焰逆流传播及其导致的燃烧振荡并不是由自点火引起的。

该方案所对应的流场纹影图像如图 16所示。需要指出的是,纹影流场可视化过程中为了扩大观测范围,在纹影图像分辨率为1024×512情况下,CCD高速相机最大帧频只能设置为7200帧/s,相邻两幅纹影图像时间间隔约为0.139ms,这与拍摄火焰图像的帧频7500帧/s有一定的差别,但能够反映出流场过程的详细信息。从纹影图像中可以看出,尽管不是同一次试验,但流场中依然存在火焰高速摄影图像显示的火焰逆传与火焰吹脱过程,且具有较为明显的周期性。在火焰逆传过程中,燃料喷注处始终存在明显的预燃激波串,如图 16((a)~(g)),这表明燃烧室内燃料喷注位置之前的来流处于超声速流动状态;初始时主流燃烧区的火焰前锋往上游逆流传播,到达燃料射流位置时由于燃烧放热使得局部反压较大,激波串被推往上游,因而在图 16((h)~(l))中没有发现激波串。在火焰吹脱过程,本文依然没有观察到预燃激波串,分析认为,在等直段燃烧室内,由于之前强烈燃烧释热,局部反压较大,预燃激波串被推向上游较远距离,在火焰被吹脱至凹腔处过程中,压力场的变化有一个响应过程,因此预燃激波并没有被超声速来流及时推回,经过一定时间后,激波串重新出现燃料喷射流场附近。进一步仔细研究发现,在方案3试验条件下,下游燃烧室壁面附近为亚声速流动状态,而燃料喷注处主流为超声速,即使火焰前锋逆传接近燃料射流时,预燃激波末端依然出现在燃料射流处,这表明逆流传播的火焰相对于来流(此时来流可能为超声速或高亚声速状态)具有很高的速度。考虑到远距离喷注带来的混合效果,本文认为这种火焰高速逆传是一种预混火焰传播过程,其速度可能与当地声速处于同一量级。

|

Fig. 16 High-speed schlieren images of flame flashback and blow-off events for scheme 3 |

进一步分析认为,由于f1,f2喷注位置到T1凹腔前缘位置距离较远,燃料-空气进行了充分的混合,并形成了预混区,该预混区对燃烧产生影响,并导致火焰逆传。通常对于预混可燃气体混合物,在适当边界条件下普通的低速火焰可以持续加速并经历一个向爆轰波转变的突变过程[21]。在方案3试验条件下,根据已有文献的研究结果[22~25],一种类似于爆燃向爆震转变(DDT)过程中的火焰加速传播过程也可能出现在目前模型发动机等直燃烧室构型下。模型发动机燃烧室内存在各种亚声速区域,包括边界层、分离区以及凹腔内回流区,这些都为下游超声速燃烧提供了有利条件。在来流高湍流度等特征因素促进作用下,f1,f2喷注的乙烯燃料在足够长距离内与来流空气进行了充分混合,并在下游凹腔附近形成了满足合适当量比的预混条件。由于凹腔的稳焰作用,在凹腔剪切层中存在值班火焰(即凹腔驻留火焰)。稳焰凹腔及其下游燃烧消耗了下游燃料,且释热不断增加,加热了当地来流混合气体。在一定时间延迟后,主流中的混合气体被值班火焰引燃,释放热量,燃烧产物气体热膨胀并推动火焰前锋向上游来流未燃混合气体传播。在主流中逆流传播的火焰使得主流减速,这有利于燃烧扩散和火焰传播。由于壁面无滑移及壁面摩擦力作用流动变得非常不均匀,不均匀速度分布使得火焰形状扭曲,增加了燃烧速率并驱动火焰加速传播。来流中的湍流也使得火焰前锋变得更加扭曲,进一步增加了火焰传播速度。因此逆流传播的火焰速度可能不断增加,处于爆燃向爆震转变阶段。当火焰加速传播到f1,f2射流位置时,由于燃料射流附近流场较差的混合效果、高流场应变率、范围较小的低速回流区以及射流之前的不稳定分离区等因素,火焰加速过程在此刻也因此终止;同时射流火焰难以持续稳定,因此,在高速来流作用下火焰被吹脱至下游T1凹腔内。燃料射流沿着这段距离与空气混合,经过一定时间后凹腔值班火焰再次引燃上游混合气体,导致火焰加速逆传,由此形成了由该过程带动的低频燃烧振荡循环。

4.4 近凹腔与远凹腔喷注结合试验进一步改变燃料喷注位置,将凹腔前缘附近喷注的一路燃料设置在距离凹腔前缘较远位置喷注时,利用高速摄影相机得到了方案4所对应的火焰高速摄影和流场纹影图像,分别如图 17和图 18所示。可以看出,火焰稳定在凹腔燃烧区域,其动态特性与方案2下的火焰基本类似,整个试验过程中没有发现类似于方案3火焰周期性运动现象。分析认为,上游燃料喷注位置与近凹腔喷注位置之间燃料与空气虽然进行了充分混合,但是并没有满足方案3中出现火焰逆传的试验条件,如恰当的燃料-空气当量比等。而且从纹影图上可以看出,近凹腔燃料射流对火焰逆流传播起到了阻碍作用。一方面射流燃料总温只有300K,在喷入燃烧室后吸收了部分热量,降低了局部流场温度,使得凹腔火焰无法引燃凹腔附近燃料-空气混合气;另一方面燃料通过声速喷孔喷入燃烧室,速度快,动能大,且与下游燃烧室上壁面成60°斜角,阻止了火焰逆流传播。

|

Fig. 17 High-speed images of flame fluctuation for scheme 4 |

|

Fig. 18 High-speed schlieren images of flame fluctuation for scheme 4 |

与方案2的流场纹影对比可以看出,尽管火焰特征基本类似,但方案4下燃烧室内却出现了预燃激波串结构,如图 18所示。在方案4拍摄纹影试验过程中激波串始终出现在燃烧室第一观测窗内,其激波串末端基本位于f2喷注位置下方主流区域中。显然,该方案下亚声速区域大约为从f2燃料射流位置到下游火焰区热力喉部处。根据方案2的分析结果,上游预燃激波与下游火焰区之间可能形成对流-声学反馈循环导致低频燃烧振荡。因此方案4下燃烧室内也存在可能是由热声耦合激励的低频压力振荡,如图 19所示。可以看出,该方案下燃烧室内压力振荡幅度相对较弱,频率分布集中在50~400Hz,主频不明显,该频谱结果与方案2的基本一致。

|

Fig. 19 Histories and power spectra of the pressure voltage signal for scheme 4 |

通过本文研究,得到以下结论:

(1)在当前当量比条件下,当稳焰凹腔上游近距离喷注乙烯时,燃烧室内出现由热声耦合激励的低频燃烧振荡,振荡频率分布范围较宽,约50~400Hz,且振幅相对较弱。

(2)出现声学耦合激励的低频燃烧振荡原因是:在本文试验条件下,模型发动机燃烧室内存在较大范围亚声速区域,下游燃烧区的非定常放热引起的扰动能有效影响上游的预燃激波或燃料喷注混合过程,从而形成闭环反馈。

(3)对于燃料喷注位置在稳焰凹腔上游较远距离的情况,燃烧室内出现较为明显的周期性火焰振荡现象,周期性的火焰逆传与火焰吹脱过程耦合形成了具有特定主频(约85Hz)的低频压力振荡,振荡频率比较集中,振幅较大。

(4)燃料在燃烧区上游一定距离喷射有利于燃料与来流空气的混合并形成预混区,该预混区对燃烧会产生影响,并导致火焰逆传,火焰逆传与DDT(爆燃转爆震)中的火焰加速传播过程有关。

由于模型发动机燃烧室涉及复杂的超声速流动和超声速燃烧现象,下一步将借助具有更高时间、空间分辨率的平面激光诱导荧光(Planar Laser Induced Fluorescence,PLIF)等先进技术手段,获得更精细的火焰结构和更丰富的流场信息,进一步验证和完善相关工作,同时进行数值仿真研究,帮助揭示火焰逆传的内部机制等问题。

| [1] |

乐嘉陵, 胡欲立, 刘陵. 双模态超燃冲压发动机研究进展[J]. 流体力学实验与测量, 2000, 14(1): 1-12. DOI:10.3969/j.issn.1672-9897.2000.01.001 (  0) 0) |

| [2] |

刘兴洲. 中国超燃冲压发动机研究回顾[J]. 推进技术, 2008, 29(4): 385-395. (LIU Xing-zhou. Review of Scramjet Research in China[J]. Journal of Propulsion Technology, 2008, 29(4): 385-395. DOI:10.3321/j.issn:1001-4055.2008.04.001)

(  0) 0) |

| [3] |

汪洪波.超声速来流中凹腔稳定的射流燃烧模式及振荡机制研究[D].长沙: 国防科技大学, 2012.

(  0) 0) |

| [4] |

Ma F H, Li J, Yang V. Thermoacoustic Flow Instability in a Scramjet Combustor[R]. AIAA 2005-3824.

(  0) 0) |

| [5] |

Li J, Ma F H, Yang V, et al. A Comprehensive Study of Combustion Oscillations in a Hydrocarbon-Fueled Scramjet Engine[R]. AIAA 2007-836.

(  0) 0) |

| [6] |

Lin K C, Ma F H, Li J, et al. Acoustic Characterization of an Ethylene-Fueled Scramjet Combustor with a Recessed Cavity Flameholder[R]. AIAA 2007-5382.

(  0) 0) |

| [7] |

Lin K C, Jackson K, Behdadnia R, et al. Acoustic Characterization of an Ethylene-Fueled Scramjet Combustor with a Cavity Flameholder[J]. Journal of Propulsion and Power, 2010, 26(6): 1161-1169. DOI:10.2514/1.43338

(  0) 0) |

| [8] |

汪洪波, 孙明波, 梁剑寒, 等.带凹腔超燃燃烧室内燃烧振荡的数值研究[C].黄山: 第二届高超声速科技学术会议, 2009. http://d.wanfangdata.com.cn/Conference/7362101

(  0) 0) |

| [9] |

McManus K R, Poinsot T, Candel S M. A Review of Active Control of Combustion Instabilities[J]. Progress in Energy Combustion Science, 1993, 19: 1-29. DOI:10.1016/0360-1285(93)90020-F

(  0) 0) |

| [10] |

Choi J Y, Ma F, Yang V. Combustion Oscillations in a Scramjet Engine Combustor with Transverse Fuel Injection[J]. Proceedings of the Combustion Institute, 2005, 30: 2851-2858. DOI:10.1016/j.proci.2004.08.250

(  0) 0) |

| [11] |

Wang H B, Wang Z G, Sun M B, et al. Large-Eddy/Reynolds-Averaged NaviereStokes Simulation of Combustion Oscillations in a Cavity-Based Supersonic Combustor[J]. International Journal of Hydrogen Energy, 2013, 38: 5918-5927. DOI:10.1016/j.ijhydene.2013.02.100

(  0) 0) |

| [12] |

Micka D J, Driscoll J F. Combustion Characteristics of a Dual-Mode Scramjet Combustor with Cavity Flameholder[J]. Proceedings of the Combustion Institute, 2009, 32: 2397-2404. DOI:10.1016/j.proci.2008.06.192

(  0) 0) |

| [13] |

Micka D J. Combustion Stabilization, Structure, and Spreading in a Laboratory Dual-Mode Scramjet Combustor [D]. Michigan: The University of Michigan, 2010. http://adsabs.harvard.edu/abs/2010PhDT........12M

(  0) 0) |

| [14] |

李大鹏, 丁猛, 梁剑寒, 等. Ma=4液体碳氢燃料超燃冲压发动机点火试验[J]. 推进技术, 2009, 30(4): 385-389. (LI Da-peng, DING Meng, LIANG Jian-han, et al. Ignition Experimental for Liquid Hydrocarbon Fueled Scramjet with Simulated Flight Mach 4[J]. Journal of Propulsion Technology, 2009, 30(4): 385-389. DOI:10.3321/j.issn:1001-4055.2009.04.001)

(  0) 0) |

| [15] |

蔡尊, 王振国, 李西鹏, 等. 基于超声速气流中凹腔主动喷注的强迫点火方案研究[J]. 推进技术, 2015, 36(8): 1186-1192. (CAI Zun, WANG Zhen-guo, LI Xi-peng, et al. Investigation of Forced Ignition Scheme Based on Active Cavity Injection in Supersonic Flow[J]. Journal of Propulsion Technology, 2015, 36(8): 1186-1192.)

(  0) 0) |

| [16] |

Yang V, Anderson W E. Liquid Rocket Engine Combustion Instability[M]. Pennsylvania: Pennsylvania State University, 1995.

(  0) 0) |

| [17] |

Yu K, Pang B, Hsu O. Implementing Active Combustion Control in Propulsion Systems[R]. AIAA 2001-3849.

(  0) 0) |

| [18] |

聂万胜, 丰松江. 液体火箭发动机燃烧动力学模型与数值计算[M]. 北京: 国防工业出版社, 2011.

(  0) 0) |

| [19] |

Fichera A, Losenno C, Pagano A. Experimental Analysis of Thermo-Acoustic Combustion Instability[J]. Applied Energy, 2001, 70: 179-191. DOI:10.1016/S0306-2619(01)00020-4

(  0) 0) |

| [20] |

Bayley D J, Hartfield R J. Experimental Investigation of Angled Injection in a Compressible Flow[R]. AIAA 1995-2414.

(  0) 0) |

| [21] |

Lee J H S. The Detonation Phenomenon[M]. UK: Cambridge University Press, 2008.

(  0) 0) |

| [22] |

Akkerman V, Bychkov V, Kuznetsov M, et al. Fast Flame Acceleration and Deflagration-to-Detonation Transition in Smooth and Obstructed Tubes, Channels and Slits [C]. University of Utah: 8th U.S. National Combustion Meeting, 2013.

(  0) 0) |

| [23] |

Valiev D, Bychkov V, Akkerman V, et al. Different Stages of Flame Acceleration from Slow Burning to Chapman-Jouguet Deflagration[J]. Physical Review E, 2009, 80(3).

(  0) 0) |

| [24] |

Bychkov V, Akkerman V, Fru G, et al. Flame Acceleration in the Early Stages of Burning in Tubes[J]. Combustion and Flame, 2007, 150(4): 263-276. DOI:10.1016/j.combustflame.2007.01.004

(  0) 0) |

| [25] |

Dorofeev S B. Flame Acceleration and Explosion Safety Applications[J]. Proceedings of the Combustion Institute, 2011, 33(2): 2161-2175. DOI:10.1016/j.proci.2010.09.008

(  0) 0) |

2018, Vol. 39

2018, Vol. 39