在高马赫数长时间飞行时隔离段要承受长时间的气动加热以及燃烧室的热释放,因此需要采取一些热防护措施。目前国内常用的热防护复合材料为C-SiC材料,这种材料的工艺水平还无法做到壁面光滑水平,存在一定的粗糙度,而且隔离段内部经过烧蚀后凹凸不平,加剧了内壁面的粗糙程度。另外,C-SiC复合材料的致密性不如钢质材料,壁面颗粒比较疏松,壁面的粘性系数和钢质材料不一样,也影响着隔离段内流动。这种特殊材质隔离段与国内外研究人员普遍采用的光滑钢质隔离段不一样,其内流动特征也不一样。

针对粗糙壁面影响超声速气体流动的机理和规律,国外开展了比较细致的研究工作。英国学者Babinsky等[1]通过理论和试验研究了光滑壁面和三种不同粗糙壁面对激波与附面层相互作用的影响,他们的试验测量了不同粗糙壁面沿程附面层的速度型线,并比较了不同粗糙壁面的附面层形状因子,通过试验发现,粗糙度高度逐渐增加,附面层厚度也逐渐增加,形状因子逐渐增大,速度型面更不饱满,这些激波上游附面层属性的变化导致了斜激波与附面层相互作用特征的改变,如分离区变大,压升起始位置提前,激波压升变小。美国学者Venkata等[2]针对二维收扩喷管进行了粗糙度高度的影响规律数值研究。研究表明,随着粗糙高度的增加,总推力减小。壁面粗糙导致壁面剪切力增加,但是减弱了扩张通道的激波强度,在粗糙诱导的粘性损失和激波诱导损失之间存在某个平衡。通过这些研究,揭示了粗糙壁面主要影响近壁区流动,增加了附面层的位移厚度,不过上述研究对象均不是高反压下的隔离段内激波串的流动,因此研究规律可以借鉴但不可以完全照搬。

美国空军实验室的Lin等[3]研究了壁面粗糙对隔离段性能的影响。他们首次利用隔离段直连试验研究了均匀来流条件下加装粗糙的吸热材料(表面粗糙度13.2~15.5μm)的矩形隔离段和加装光滑的耐热陶瓷材料的矩形隔离段的性能,在相同隔离段几何结构和来流条件下对比了两者极限抗反压等性能。研究结果发现,由于表面粗糙度的存在,使得粗糙吸热材料的矩形隔离段耐反压能力明显弱于表面光滑的陶瓷隔离段。国内南航高亮杰等[4, 5]在隔离段上、下壁面粘贴砂纸,人为增加壁面粗糙度,砂纸的绝对粗糙度约为106μm。重点进行了马赫数2.0的非对称附面层来流下带粗糙度的隔离段直连试验,并与光滑隔离段进行了对比,结果表明:带粗糙度的隔离段抗反压能力明显降低,在试验条件下与基准隔离段相比下降约8.7%。壁面粗糙度会减小来流非对称性对激波串结构影响,使激波个数增加波节明显变短,且出现了较为明显的正激波部分,整体结构趋于对称。这些试验获得了粗糙壁面隔离段性能下降程度的数据,但是材质却不是国内常用的热防护材料,如C-SiC等,这种热防护材质经过烧蚀后,表面的粗糙程度与砂纸完全不同,必然会对附面层的发展以及其内的激波附面层相互作用产生很大影响,进而影响到隔离段的整体性能,所以十分有必要针对烧蚀后的C-SiC复合材料隔离段内流动开展详细的试验研究。

另外,隔离段是工作在进气道喉道的下游,入口条件呈现严重的畸变特征[6, 7],前期国内外大多数隔离段直连试验基本在均匀来流或者薄附面层对称来流下开展[8~11],近几年,复杂畸变入口条件对隔离段流动特性的影响引起了研究人员的关注,2009年,Wagner等[12]用PIV测量技术研究了马赫5来流时反压引起的单楔高超进气道不起动过程,测量出激波串以37m/s的平均速度前传,大约为来流速度的5%。随着激波串的前传,激波诱导的分离从厚附面层的下壁面切换到薄附面层的带压缩斜板的上壁面。国内马静等[13]2011年用PIV测试技术测量了复杂入口条件下的隔离段内流场。实验发现了一个有趣的现象:在较高的背压下,进出口条件保持不变,等直隔离段后半部分内的流场还会出现随机的、大幅度的、通道内高低速区域在上下壁面之间快速转换的、所谓“激波切换”现象。谭慧俊等[14]在带单楔的隔离段自由射流实验中发现在唇罩激波/肩部膨胀波的干扰下,隔离段内的激波串流动形态、压升规律、耐反压能力以及动态特性等有着显著变化。因此可见,复杂畸变气流影响下的隔离段流动特征与均匀来流有很大的差异[15, 16],相关的隔离段直连试验研究需要考虑复杂畸变气流的影响。

在上述研究基础上,针对烧蚀后的C-SiC复合材料隔离段,开展了畸变气流影响下隔离段直连试验研究,并对比进行了光滑不锈钢材质和不同目数砂纸隔离段直连试验,获得了相关试验数据。不过受制于试验台的能力,本文开展的试验仅仅在冷流环境下开展,没有考虑热效应的影响[17~20]。

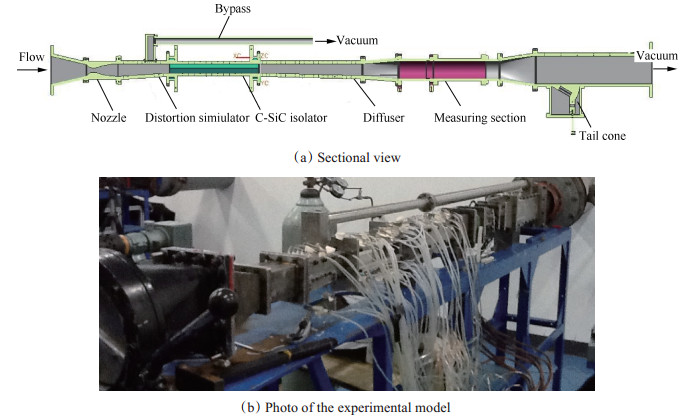

2 试验模型及测试系统隔离段直连试验平台主要包括进气口、喷管、畸变气流模拟器、光滑隔离段/C-SiC隔离段/不同目数砂纸隔离段、扩张段、测量段(米字耙)、尾锥段和吸除旁路等,如图 1所示。隔离段直连台为吸气式运行,以厂房环境大气为气源,总温、总压较为稳定,下游真空压力最低能到400Pa,能确保隔离段直连台顺利运行。

|

Fig. 1 Direct connect experiment equipment considering the effect of distorted flow |

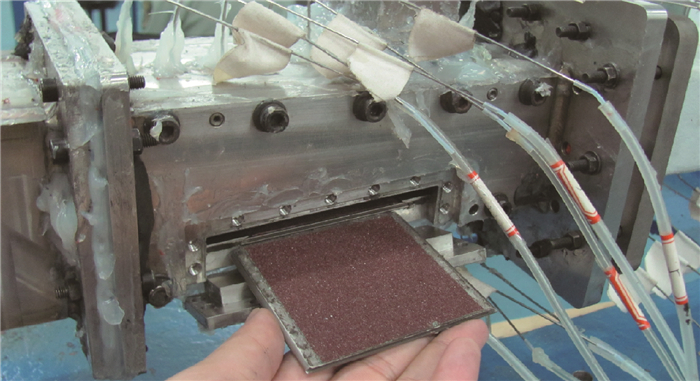

隔离段包含烧蚀后的C-SiC复合材料隔离段、光滑不锈钢材质隔离段和不同目数砂纸隔离段,见图 2。隔离段的进口面积均为40mm×75mm,长度为380mm。烧蚀后的C-SiC复合材料隔离段内表面粗糙、材质疏松,光滑不锈钢隔离段材质为3Cr13不锈钢,表面粗糙度为6.3级,非常光滑,带砂纸的隔离段是在光滑隔离段上、下壁面分别粘贴40目,80目和120目的砂纸。40目,80目和120目的砂纸对应的颗粒直径为0.425mm,0.180mm和0.125mm。粘贴砂纸的隔离段表面粗糙度比较有规律,砂纸颗粒均匀分布,随着砂纸目数的增加,粗糙度减少。在试验过程中,根据试验状态更换不同材质的隔离段,比较不同材质隔离段的流动特性。

|

Fig. 2 Isolators with surfaces covered with different materials |

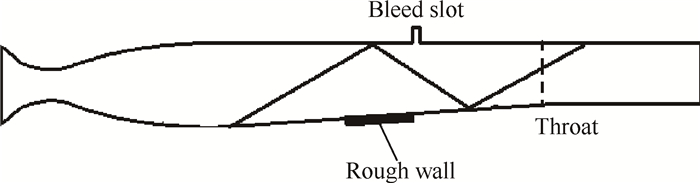

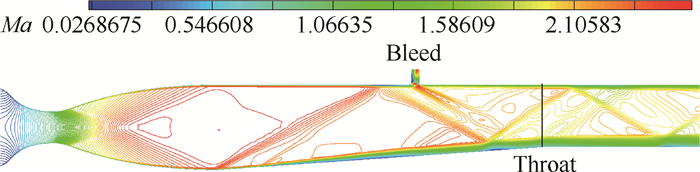

图 3为畸变气流模拟器示意图。为了模拟入射激波,在喷管和隔离段间设置了收缩段,通过改变收缩段的长度和斜面角度来改变斜激波在隔离段进口的入射方位,同时为了模拟非对称附面层,需要增加下壁面附面层厚度,因此在收缩段下壁面设置一定长度的60目砂纸壁面来增厚附面层。为了避免直连台的起动问题,在收缩段上壁面激波点附近开设狭缝,利用低压抽吸,使得收缩段的内收缩比位于Kontrowitz限以下。图 4、图 5为三维数值计算结果,数值计算显示直连台能顺利起动,但是狭缝也造成了干扰激波,由于采用了增厚措施,下壁面附面层厚于上壁面,附面层厚度为8.3mm,为隔离段高度的20%左右。畸变气流模拟器实物如图 6所示,表面粘贴60目砂纸的粗糙段为附面层增厚装置。

|

Fig. 3 Diagram of distorted flow simulator |

|

Fig. 4 Mach number contours of the distorted flow simulator |

|

Fig. 5 Simulation flow field and target flow field |

|

Fig. 6 Photo of boundary layer thickening device |

试验采用Φ200mm纹影录像系统,记录速率15Hz。由于复合材料隔离段没有纹影观察窗口,因此在开展复合材料隔离段试验时,观测了畸变模拟器的流场,而在不锈钢光滑隔离段和不同目数砂纸隔离段试验时,观测了隔离段内激波串流动现象,纹影窗口范围如图 7所示。测压系统采用64通道高精度压力扫描器,量程-0.2~0.2MPa,精度0.08%,采样频率100Hz,频响100MHz。试验过程中进行纹影录像和压力连续采集。以隔离段进口为原点,在上、下壁面均布静压孔,为准确测量隔离段在各状态下的总压恢复系数,采用Ф75mm五环“米”字粑测量段。

|

Fig. 7 Schlieren observation window |

本次直连试验的喷管设计马赫数为2.5,根据以往的设计经验,实际喷管出口马赫数与设计值之间的偏差在1.2%内[21],因此本次试验没有直接测量喷管出口马赫数,后续喷管出口马赫数均按照设计马赫数处理。单次试验过程如下:先打开真空阀门,接着打开进气阀,待隔离段直连台起动后,建立全超声速流场,然后逐步调节出口节流尾锥以升高反压,这时隔离段内出现激波串,随着反压的逐步升高,激波串也逐渐向上游逆流前进。在若干个特定位置尾锥停止3~4s,试验过程中进行压力连续采集和纹影录像,试验结束时,先关闭进气阀,后关闭真空阀。首先进行C-SiC材料的隔离段直连试验,而后开展光滑不锈钢材质隔离段直连试验和不同目数砂纸隔离段直连试验。

为了比较不同材质隔离段的性能,如最大耐反压能力和临界总压恢复系数等,本试验统一使用如下隔离段最大耐反压能力的定义:隔离段内激波串接近隔离段入口时,即壁面压升起始位置接近隔离段入口,此时的扩张段尾部壁面静压与喷管出口静压的比值作为隔离段的最大耐反压能力。临界总压恢复系数是指激波串接近隔离段入口时“米”字粑测量的质量平均总压值与来流总压的比值。因此可知,本文的隔离段性能包含了隔离段之后的扩张段性能。由于试验模型的下壁面附面层厚于上壁面,下壁面的压升起始位置更接近隔离段入口,因此本文把下壁面的静压作为计算隔离段最大耐反压能力的途径。

图 8为马赫数2.5时不同工况畸变气流模拟器的纹影照片。由纹影照片可知,畸变模拟器产生了需要模拟的斜激波,斜激波打在吸除狭缝之前,之后反射到畸变模拟器的下壁面再次反射进入隔离段,与数值模拟结果(图 4)基本相同。不过,由于喷管与收缩段接口处有一定的型面误差,存在一些杂波干扰,吸除狭缝也产生了一道激波,这些激波会对流场存在一定程度的干扰。当激波串在隔离段内逆流传播时,畸变模拟器内的流动不受到干扰,当激波串进入畸变模拟器时,由于是收缩通道,激波串不能稳定,隔离段直连台立马不起动。图 8(b)为激波串快速通过时的纹影照片,激波串初始激波的形态清晰可见。

|

Fig. 8 Schlieren picture of the distorted flow simulator under conditions of Mach 2.5 |

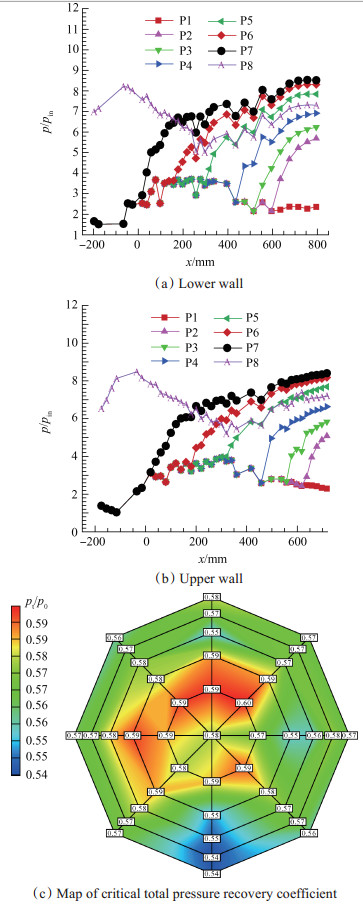

图 9为C-SiC复合材料隔离段上、下壁面压升曲线及总压图谱,压升曲线的横坐标为隔离段沿流向位置,以隔离段进口为原点,纵坐标用喷管出口静压(pin)无因次化。图中的P1~P8代表不同反压工况,后续壁面压升图中出现的P1等符号也具有同样的意义,总压图谱中pt为测量耙的总压,p0为来流总压。由于C-SiC复合材料隔离段没有纹影观察窗口,因此没有纹影数据。由图可知,由于有畸变气流模拟器的作用,隔离段进口气流呈现畸变特征,进口存在入射斜激波,在隔离段进口前,壁面压升在激波之后跃升。反压作用下,厚附面层的下壁面的压升曲线的起始位置明显比薄附面层的上壁面更接近隔离段进口,如P2反压下下壁面压升起始位置比上壁面提前1.19H(H为隔离段进口高度),P3工况时两者差别0.49H,P4工况时两者差别0.57H,P5工况时差别为0.58H。由此可以看出,畸变气流影响了隔离段内反压主要传播途径,厚附面层一侧壁面成为隔离段抗反压的短板。从单个压升曲线看,上、下壁面静压均在初始激波处快速上升,然后比较缓慢地增长。与均匀来流隔离段壁面压升规律类似。由于来流气流存在一定程度畸变,出口总压出现较大范围低总压区,主要集中在下壁面一侧。

|

Fig. 9 Wall pressure distribution and critical total pressure recovery coefficient of the C-SiC isolator under conditions of Mach 2.5 |

图 10为不锈钢材质隔离段上、下壁面压升曲线及总压图谱。相同来流条件下,C-SiC复合材料和不锈钢材质隔离段壁面压升曲线的上升规律类似,初始激波诱导的压升斜率大,后续激波诱导的压升则比较平缓。畸变气流也同样影响了上、下壁面压升起始位置,下壁面压升起始位置比上壁面提前,P2反压下下壁面压升起始位置提前了2.55H,P3反压下提前了0.60H,P4反压下提前了0.52H,P5工况下两者差别为0.55H,P6工况下两者差别为0.47H。这些规律与C-SiC复合材料隔离段类似,两者的最主要差异在于耐反压能力的不同,这点将在后续分析中着重对比。不锈钢光滑隔离段出口总压图谱显示低总压区也偏向厚附面层一侧,但是范围比C-SiC隔离段明显变小。

|

Fig. 10 Wall pressure distribution and critical total pressure recovery coefficient of the smooth isolator under conditions of Mach 2.5 |

图 11为不锈钢材质隔离段的纹影照片。由纹影照片可知,不同反压下,激波串前的波系为畸变模拟器产生的斜激波的反射激波,激波串的初始激波为“×”型激波,但是后续激波均类似正激波,间隔沿流向越来越小直至激波消失。随着反压增大,激波串前移,长度增大,激波数目增加,但初始激波形态却有些差别,由于有斜激波干扰,当激波串初始激波接近斜激波反射点时,“×”型初始激波的分叉点偏离斜激波的反射点,这种特征与无激波入射[21]不一样。由于C-SiC复合材料隔离段没有观察纹影,所以两者激波串形态在目前的试验中无法比较。

|

Fig. 11 Schlieren picture of the smooth isolator under conditions of Mach 2.5 |

图 12~15为马赫数2.5时40目,80目和120目砂纸隔离段壁面压升曲线、总压图谱和纹影照片。由于需要观测纹影,只在隔离段上、下壁面粘贴了砂纸,与实际四周壁面均粗糙的情况有出入。整体看,不同目数的带砂纸的隔离段壁面压升规律与光滑不锈钢和C-SiC复合材料隔离段相似,随着反压的增加,压升起始位置前移,在初始激波处压升曲线的斜率高,后续压升变缓。厚附面层的下壁面压升起始位置明显比薄附面层的上壁面提前。随着目数的增加,壁面粗糙程度下降,隔离段的耐反压能力增加。由出口图谱可知,不同目数砂纸隔离段出口低总压区均偏向厚附面层一侧,也表明畸变气流确实影响隔离段内流动特征,厚附面层的下壁面一侧成为性能短板。

|

Fig. 12 Wall pressure distribution and critical total pressure recovery coefficient of the 40 mesh sandpaper isolator under conditions of Mach 2.5 |

|

Fig. 13 Wall pressure distribution and critical total pressure recovery coefficient of the 80 mesh sandpaper isolator under conditions of Mach 2.5 |

|

Fig. 14 Schlieren picture of the 80 mesh sandpaper isolator under conditions of Mach 2.5 |

|

Fig. 15 Wall pressure distribution and critical total pressure recovery coefficient of the 120 mesh sandpaper isolator under conditions of Mach 2.5 |

由于粘贴了砂纸,隔离段内杂波多,干扰了主流,从图 14纹影照片看,激波串中后续激波的形态与光滑隔离段不同,后续激波仍为“×”型,且各道激波之间的间隔很小,可见粗糙壁面确实影响了激波串的形态,而不光是改变壁面附面层厚度。

图 16为马赫数2.5时不同材质隔离段临界反压和临界总压恢复系数,横坐标为临界反压,纵坐标为临界总压恢复系数,图中虚线代表正激波的压升。试验过程通过节流尾锥前移来推动激波串前传,由于激波串在接近隔离段入口时难以稳住,所以临界反压和临界总压恢复系数的测量存在一定误差,为了减小误差,单个试验状态重复三次,取三次试验的临界反压和临界总压恢复系数的平均值作为隔离段的最终临界反压和临界总压恢复系数。由图 16可知,烧蚀后的C-SiC材料的隔离段的耐反压能力与光滑不锈钢材质隔离段相比下降了11.7%,总压恢复系数下降了6.96%,砂纸隔离段的耐反压能力和临界总压恢复能力介于光滑不锈钢和烧蚀后的C-SiC隔离段之间,与光滑不锈钢材质隔离段相比耐反压能力下降幅度在3.4%~8.4%,总压恢复系数下降幅度在0.68%~4.07%,随着砂纸目数的增加,壁面粗糙度降低,耐反压能力和总压恢复系数增加。与40目砂纸隔离段相比,烧蚀后的C-SiC材料隔离段的耐反压能力和总压恢复系数更低。另外,由图 16可知,所有状态下的临界反压均没有超过无粘正激波压升,占正激波压升的比例在70%~80%。本文试验获得的反压均包含畸变气流模拟器、隔离段和扩张段的压升,包含激波串和斜激波的压升,因此可知,即使隔离段压升的范围拓展,内通道的压升也符合文献[22]的理论分析,很难超过无粘正激波的压升。

|

Fig. 16 Critical back pressure and critical total pressure recovery coefficient of the isolator with different materials under conditions of Mach 2.5 |

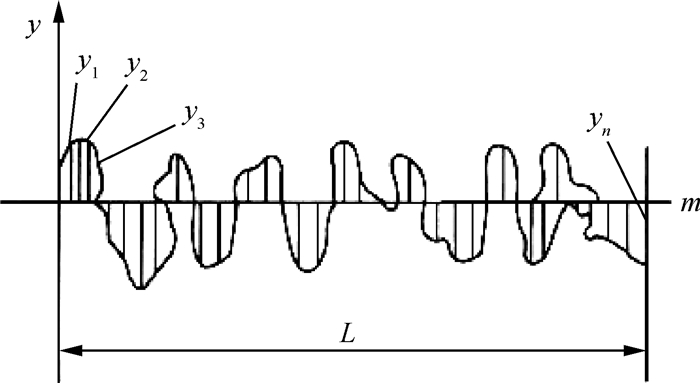

上述不同材质隔离段形状和尺寸一致,差异比较明显的地方主要是在内壁面粗糙程度上。烧蚀后的C-SiC隔离段内壁面的宏观粗糙度明显大于光滑不锈钢和粘贴砂纸隔离段。国内研究人员[5]尝试用表面粗糙度衡量粘贴砂纸隔离段粗糙差异,不过对于烧蚀后的C-SiC隔离段而言不合适。表面粗糙度是指在微观波动范围内表面凹凸不平的程度,特做如下规定[23]:设两相邻波峰或波谷之间的距离为波距l,两相邻波峰与波谷的水平位差称为波高h,当0 < l/h < 50时,为表面粗糙度。烧蚀后的C-SiC隔离段和砂纸隔离段l/h均大于50,采用表面粗糙度来表征壁面特征不合适,参考其它领域[24],采用不平度来衡量C-SiC隔离段宏观方面的粗糙程度。不平度的定义可以借鉴粗糙度的定义,采用中线制的轮廓算术平均偏差。以Ra表示,即在取样长度范围内,被测轮廓上各点至轮廓中线m的距离(y1,y2......... yn)总和的平均值,如图 17所示,规定y值取绝对值,其数学表达式[23]为

|

Fig. 17 2D contour line[23] |

| $Ra={1}/{n\sum\limits_{i=1}^{n}{\left| {{y}_{i}} \right|}}\; $ | (1) |

式中yi为被测轮廓上各点至轮廓中线m的距离; n为在取样长度内的测量次数。

按照上述测量方法测量的烧蚀后的C-SiC隔离段不平度为1.821mm,40~120目的砂纸不平度为0.425mm,0.180mm和0.125mm[25],光滑不锈钢隔离段的粗糙度为6.3μm。可见烧蚀后的C-SiC隔离段不平度大于40~120目的砂纸隔离段不平度,分别是40目砂纸的4.28倍,80目砂纸的10.12倍以及120目砂纸的14.57倍。当然,烧蚀后的C-SiC隔离段不平度远大于光滑不锈钢隔离段的粗糙度,数值上看是光滑不锈钢隔离段的289倍。因此可知,不同材质隔离段壁面实质差异在于表面不平度(宏观粗糙度),烧蚀后的C-SiC隔离段不平度最大,光滑不锈钢的粗糙程度最低,砂纸隔离段居于两者之间,且随着目数的增加,不平度降低。总结前面试验数据,可以发现,光滑不锈钢隔离段性能最优,烧蚀后的C-SiC隔离段最差,砂纸隔离段居于两者之间,且随着目数的增加,性能逐渐变优。从这些规律可以看出,影响不同材质隔离段性能的实质在于隔离段内表面的不平度,不平度(宏观粗糙程度)越大,性能越差。

由于烧蚀后的C-SiC隔离段表面不规则,很难对壁面建模数值模拟壁面附近流动,因此目前通过理论分析初步获得壁面不平度影响隔离段性能的原因。经典的Waltrup公式[8]揭示了隔离段内各种因素的影响规律,具体表达形式[8]如下

| $\frac{{x\left( {Ma_1^2 - 1} \right)Re_\theta ^{1/5}}}{{{H^{1/2}}\theta _1^{1/2}}} = 50\left( {\frac{p}{{{p_1}}} - 1} \right) + 170{\left( {\frac{p}{{{p_1}}} - 1} \right)^2} $ | (2) |

式中x为激波串的长度,Ma1为激波串波前的来流马赫数,θ1为激波串波前的附面层动量厚度,H为矩形管道高度,Reθ为基于θ1的雷诺数,p/p1为激波串前后压比。从Waltrup公式[8]可以分析出,隔离段的性能与激波串前马赫数和激波串前附面层动量损失厚度有关,Ma1降低、θ1增加都会导致隔离段性能下降。从上述分析可知,烧蚀后的C-SiC隔离段不平度远比光滑和砂纸隔离段粗糙度大,因此C-SiC隔离段附面层厚度最厚,动量损失厚度最大,这些激波串上游附面层属性的变化导致了激波串特征的改变,如压升起始位置提前。由经典的Waltrup公式[8]可知,动量损失厚度增加,相同反压下激波串长度增加,相同隔离段的耐反压能力也就下降。另外从纹影照片可以看出,C-SiC隔离段不平度过大产生了较多的弱激波,干扰了主流,降低了沿流向的主流马赫数,从Waltrup公式[8]可知,随着激波串前马赫数降低,相同反压下的激波串长度也随之增加,耐反压能力相应下降。

总结上述分析可知,烧蚀后的C-SiC隔离段性能大幅下降的实质在于表面不平度过大,导致激波串上游附面层急剧变厚和产生了较多的弱激波干扰。复合材料的抗烧蚀能力越好,不平度越小,隔离段性能也就越接近光滑隔离段。所以,要提高发动机的抗反压能力,需要提高C-SiC复合材料的加工工艺和抗烧蚀能力,确保表面的不平度尽量小。

4 结论针对工程上常用的热防护C-SiC复合材料隔离段,开展了畸变气流影响下隔离段直连试验研究,并对比进行了光滑不锈钢材质和不同目数砂纸隔离段直连试验,获得了压力和纹影数据,结论如下:

(1)烧蚀后的C-SiC复合材料隔离段的压升规律与不锈钢材质、不同目数砂纸隔离段类似,初始激波诱导的压升斜率大,后续激波诱导的压升变缓,受畸变气流影响,厚附面层一侧的壁面压升起始位置明显比薄附面层的上壁面提前。

(2)隔离段内壁面的不平度影响了激波串的形态,激波串中后续激波仍为“×”型,且各道激波之间的间隔很小,而光滑隔离段中激波串后续激波类似正激波形态,间隔大。另外,受畸变气流的影响,光滑隔离段中激波串在前传过程中初始激波的分叉点会交替变化,偏离斜激波的反射点,与均匀来流不一样。

(3)与光滑不锈钢隔离段相比,烧蚀后的C-SiC复合材料隔离段的临界反压下降了11.7%,临界总压恢复系数下降了6.96%,砂纸隔离段的临界反压下降幅度在3.4%~8.4%,临界总压恢复系数下降幅度在0.68%~4.07%,性能介于光滑不锈钢和C-SiC复合材料隔离段之间。

(4)烧蚀后的C-SiC隔离段性能大幅下降的实质在于内壁面的不平度异常大,导致激波串前附面层急剧变厚以及产生了较多的弱激波干扰。内壁面不平度越大,隔离段性能就越差。所以,要提高隔离段的抗反压能力,需要提高C-SiC复合材料的加工工艺和抗烧蚀能力,确保表面的不平度尽量小。

致谢 感谢国防科学技术大学易仕和教授和陈植博士对本文试验工作的大力帮助。

| [1] |

Babinsky H, Inger G R. Effect of Surface Roughness on Unseparated Shock-Wave/Turbulent Boundary-Layer Interactions[J]. AIAA Journal, 2002, 40(8): 1567-1573. DOI:10.2514/2.1825

(  0) 0) |

| [2] |

Venkata S Krishnamurty, Wei Shyy. Effect of Wall Roughness on the Flow through Converging-Diverging Nozzles[J]. Journal of Propulsion and Power, 1997, 13(6): 753-762. DOI:10.2514/2.5248

(  0) 0) |

| [3] |

Lin K C, Tam C J, Eklund D R, et al. Effects of Temperature and Heat Transfer on Shock Train Structures Inside Constant-Area Isolators[R]. AIAA 2006-817.

(  0) 0) |

| [4] |

高亮杰, 张堃元, 曹学斌, 等.非对称来流下带粗糙度的隔离段实验研究[R]. CSTAM-2011-2744.

(  0) 0) |

| [5] |

高亮杰.非等直截面及复杂环境下隔离段流动特性研究[D].南京: 南京航空航天大学, 2012.

(  0) 0) |

| [6] |

Saied Emami, Carl A Trexler, Aaron H Auslender, et al. Experimental Investigation of Inlet-Combustion Isolators for a Dual-Mode Scramjet at a Mach Number of 4[R]. NASA-TP-3502.

(  0) 0) |

| [7] |

张堃元, 王成鹏, 杨建军, 等. 带高超进气道的隔离段流动特性[J]. 推进技术, 2002, 23(4): 311-314. (ZHANG Kun- yuan, WANG Cheng-peng, YANG Jian-jun, et al. Investigation of Flow in Isolator of Hypersonic Inlet[J]. Journal of Propulsion Technology, 2002, 23(4): 311-314. DOI:10.3321/j.issn:1001-4055.2002.04.012)

(  0) 0) |

| [8] |

Waltrup P J, Billig F S. Structure of Shock Waves in Cylindrical Ducts[J]. AIAA Journal, 1973, 11(10): 1404-1408. DOI:10.2514/3.50600

(  0) 0) |

| [9] |

Carroll B F, Dutton J C. Turbulence Phenomena in a Multiple Normal Shock Wave/Turbulent Boundary-Layer Interaction[J]. AIAA Journal, 1992, 30(1): 43-48. DOI:10.2514/3.10880

(  0) 0) |

| [10] |

Brandon Morgan, Karthik Duraisamy, Sanjiva K Lele. Large-Eddy and RANS Simulations of a Normal Shock Train in a Constant-Area Isolator[R]. AIAA 2012-1094.

(  0) 0) |

| [11] |

Zachary Vane, Sanjiva K Lele. Simulations of a Normal Shock Train in a Constant Area Duct Using Wall-Modeled LES[R]. AIAA 2013-3204.

(  0) 0) |

| [12] |

Wagner J L, Yuceil K B, Valdivia A, et al. PIV Measurements of the Unstart Process in a Supersonic Inlet/Isolator[R]. AIAA 2008-3849.

(  0) 0) |

| [13] |

马静.超燃冲压发动机内流通道冷态流场的PIV试验研究[D].南京: 南京航空航天大学, 2011.

(  0) 0) |

| [14] |

Hui-jun Tan, Shu Sun. Preliminary Study of Shock Train in a Curved Variable-Section Diffuser[J]. Journal of Propulsion and Power, 2008, 24(2): 245-252. DOI:10.2514/1.31981

(  0) 0) |

| [15] |

李萌, 岳连捷, 张新宇.隔离段三维流场特性及入射激波对隔离段流场影响的研究[R].CSTAM-2012-B03-0269.

(  0) 0) |

| [16] |

曹学斌, 朱守梅, 满延进, 等. 考虑进气道喉道非均匀流场影响的隔离段直连试验[J]. 推进技术, 2015, 36(4): 547-555. (CAO Xue-bin, ZHU Shou-mei, MAN Yan-jin, et al. Direction Connect Test on Isolator Considering Effects of Nonuniform Flow at Inlet Throat[J]. Journal of Propulsion Technology, 2015, 36(4): 547-555.)

(  0) 0) |

| [17] |

Cuffel R F, Backf L H. Flow and Heat Transfer Measurements in a Pseudo-Shock Region with Surface Cooling[J]. AIAA Journal, 1976, 14(12): 1716-1722. DOI:10.2514/3.7279

(  0) 0) |

| [18] |

Gran R L, Lewis J E, Kubota T. The Effect of Wall Cooling on a Compressible Turbulent Boundary Layer[J]. J. Fluid Mech, 1974, 66(3): 507-528. DOI:10.1017/S0022112074000334

(  0) 0) |

| [19] |

Coet M C, Chanetz B. Thermal Effects in Shock Wave/Boundary Layer Interactions in Hypersonic Processes[J]. Recherche Aerospatiale/Aerospace Research, 1994, 4: 251-268.

(  0) 0) |

| [20] |

卢洪波.高超声速进气道典型高热负荷区的流动特性研究[D].北京: 中国科学院大学, 2014.

(  0) 0) |

| [21] |

曹学斌.矩形隔离段流动特性及控制规律研究[D].南京: 南京航空航天大学, 2011.

(  0) 0) |

| [22] |

Ikui T, Matsuo K, Sasaguchi K. Modified Diffusion Model of Pseudo-Shock Waves Considering Upstream Boundary Layers[J]. Bulletin of the Japan Society of Mechanical Engineering, 1981, 24(197): 1920-1927. DOI:10.1299/jsme1958.24.1920

(  0) 0) |

| [23] |

覃奇贤, 刘淑兰. 表面粗糙度[J]. 电镀与精饰, 2009, 31(6): 32-34. DOI:10.3969/j.issn.1001-3849.2009.06.011 (  0) 0) |

| [24] |

黄亮, 闰维明, 张向东, 等. 北京东六环路面不平度实测及数值模拟[J]. 施工技术, 1986, 28(2): 191-193. (  0) 0) |

| [25] |

郑淳之. 国家标准试验筛与美国、西德试验筛的对照[J]. 化工标准与质量监督, 1986(3). (  0) 0) |

2018, Vol. 39

2018, Vol. 39