航空发动机性能和效率的提高使涡轮前温度已经远高于叶片材料许用温度,必须采用合理有效的冷却方式对涡轮叶片进行冷却。而气膜冷却是其中最为有效和广泛应用的冷却方式。气膜冷却效果能够被气膜孔结构、排列方式、流动参数、旋转等多种因素影响[1]。

气膜孔型结构的优化一直是该领域研究的热点。国内外学者在传统圆柱气膜孔的基础上提出了很多新型结构的异形孔,如前倾孔、扇形孔和突片孔等[2~4]。这些新型气膜孔都在一定程度上提高了气膜冷却效率,但却因加工工艺的局限性难以实际应用。一些学者从实际应用出发,力图以简单易加工的圆柱孔型结构,获得相当于异形孔的气膜冷却效率,提出了抑涡气膜冷却结构[5]。抑涡气膜冷却结构在原有圆柱形气膜孔上分叉布置两个小型的圆柱辅孔,辅孔的对转涡对能够抑制主孔对转涡对的强度,阻止冷气抬升,提高气膜冷却效率。国内学者对分叉式抑涡孔进行了进一步研究,均证明了抑涡气膜冷却的优势。蒋永健等[6]研究了分叉小孔位置和尺寸对流动过程和冷却效率的影响,研究表明射流小孔间距较大时能够较好的提高两孔之间的展向平均效率。吴宏等[7]研究了分叉小孔的展向和流向位置对气膜冷却效率和涡量的影响,研究表明铺孔流向距离的改变会对涡量的大小和方向产生影响。在此基础上,一些学者又提出了辅孔和主孔平行的平行式抑涡孔结构,进一步降低了机械加工难度。刘晓红等[8, 9]研究了平行式抑涡孔提高气膜冷却效果的机理,并发现平行式抑涡孔的气膜冷却效果始终高于分叉式抑涡孔。吴宏等[10]利用大涡模拟的方法研究了平行式抑涡孔的流动和换热机理,并分析了大尺度湍流结构对气膜冷却效果的影响,研究表明铺孔能够抑制主孔发卡涡的形成,减少冷气和主流的掺混,使冷气更好的覆盖壁面。

旋转是影响气膜冷却性能的重要因素。由于旋转实验难度所限,目前对于旋转状态下气膜冷却的实验研究较少,且主要局限于普通圆柱孔。Dring等[11]和Takeishi等[12]对旋转涡轮叶片表面的气膜冷却效果进行了早期实验研究,对吸力面和压力面的冷却效果进行了分析。李国庆等[13, 14]对低速旋转状态下涡轮叶片的气膜冷却进行了实验研究,分析了单个圆孔在吸力面和压力面的气膜冷却效率,研究表明提高冷气热气密度比能够提高气膜冷却效率,旋转效应则会降低气膜冷却效率。杨晓军等[15, 16]利用平板气膜冷却分析了旋转对气膜冷却覆盖区域的影响,并分析了密度比对气膜偏转现象的影响,研究表明在吸力面气膜向高半径方向偏转,并且密度比增加能够使气膜偏转现象加剧。杨彬等[17, 18]对旋转状态下单个圆孔曲率模型和圆孔排平板模型的气膜冷却效果进行了实验研究,获得了吸力面和压力面绝热效率的变化规律,并提出气膜有效覆盖率来评价气膜冷却效果的优劣。丁水汀等[19]针对单个圆孔平板模型旋转状态下气膜轨迹偏转趋势进行了实验研究,并提出修正偏转数来提高预测准确性。

目前对于抑涡孔在旋转状态下的气膜冷却特性研究还很匮乏。本文将针对两种平行式抑涡孔进行旋转状态下的实验研究,通过分析两种平行式抑涡孔在吸力面和压力面的气膜覆盖区域和气膜冷却效率,并与单个圆孔进行对比,获得吹风比和辅孔位置对旋转状态下平行式抑涡孔冷却特性的影响规律。

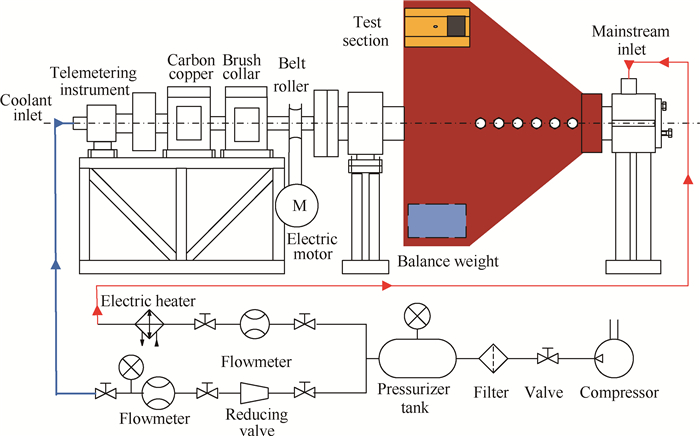

2 实验装置 2.1 实验台介绍该实验在北京航空航天大学航空发动机气动热力国家重点实验室的旋转气膜换热实验台上进行,实验台结构示意图如图 1所示。实验台可以进行静止和旋转状态下不同孔型和叶形的气膜冷却实验。整个实验台由一个30kW的直流电动机提供动力,实验段旋转半径为450mm。平板叶片模型安放在实验台实验段部分,对应侧放置相应配重,以保证实验台动平衡,根据旋转方向的不同来模拟吸力面和压力面。主流燃气和冷却空气均来自压气机提供的压缩空气,经过除尘、除油和除水蒸气处理后分成两路。主流气体通过电加热器进行加热,并使温度稳定在实验要求范围内。冷却空气经减压阀稳定压力后,通过轴心导管引入实验段。主流流量通过热式流量计进行测量,冷气流量通过浮子流量计进行测量。采用旋转拍照测试系统对实验件表面的温度场进行测量。实验过程中,相机随实验件一起旋转。利用多路碳刷滑环引电装置为测试系统供电,并将旋转温度和图像信号转换成静止信号后传输到计算机。

|

Fig. 1 Schematic of test rig |

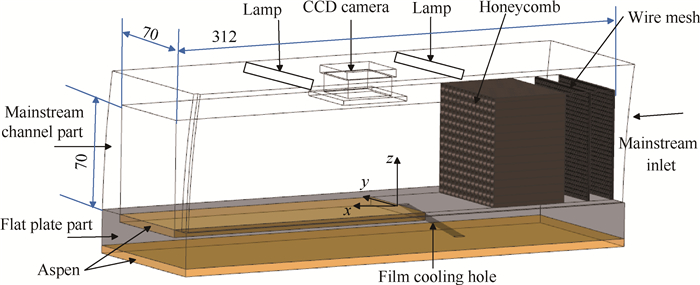

实验件由低导热系数有机玻璃加工而成,安装在旋转实验台的实验段。实验件的简化模型如图 2所示,主要由通道部分和孔板部分构成,两者组合构成70mm×70mm的主流通道。通道部分上安装CCD相机和照明系统的配套结构,照明系统采用冷阴极管。孔板部分有气膜孔,通过更换气膜孔板即可实现不同孔型的气膜冷却实验。孔板气膜孔进口下方有冷气腔提供冷气。主流通道进口位置处安装有阻尼网和蜂窝整流装置。坐标原点位于气膜孔出口位置下游,其中x方向为主流流向方向,y方向为展向位置高半径方向,z方向为垂直孔板表面方向。孔板主体为24mm厚低导热系数有机玻璃板,在孔板测试区域下方和孔板下表面与冷气腔之间均布置5mm厚纳米绝热材料Aspen(其导热系数为0.012W/ (m·K))。通过一维假设计算,孔板导热损失热流密度约为理想状态下没有隔热措施壁面换热热流密度的2%以内。同时,整个实验件四周也采取绝热措施来进一步减小热损失。

|

Fig. 2 Experimental flat plat model(mm) |

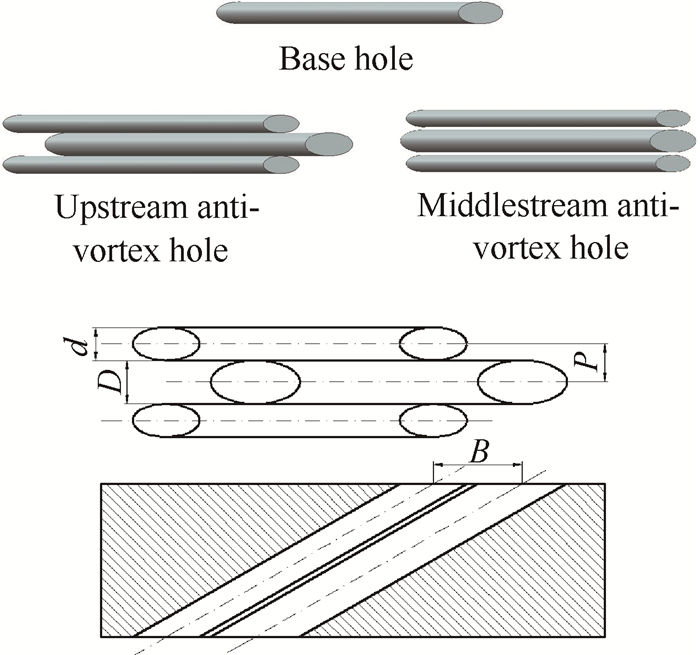

平行式抑涡孔与圆孔的结构和几何尺寸图如图 3所示,抑涡孔相对于圆孔增加了两个与主孔轴线平行的辅孔。按照辅孔相对主孔的位置,平行式抑涡孔分为上游抑涡孔和中游抑涡孔。其中主孔的直径为D,辅孔的直径为d,辅孔和主孔的展向距离为P,流向距离为B,气膜孔冷气射流和主流的夹角为30°,气膜孔长度为L,具体尺寸如表 1所示。

|

Fig. 3 Geometry of base hole and anti-vortex holes |

|

|

Table 1 Tabulated values of geometry of base hole and antivortex holes |

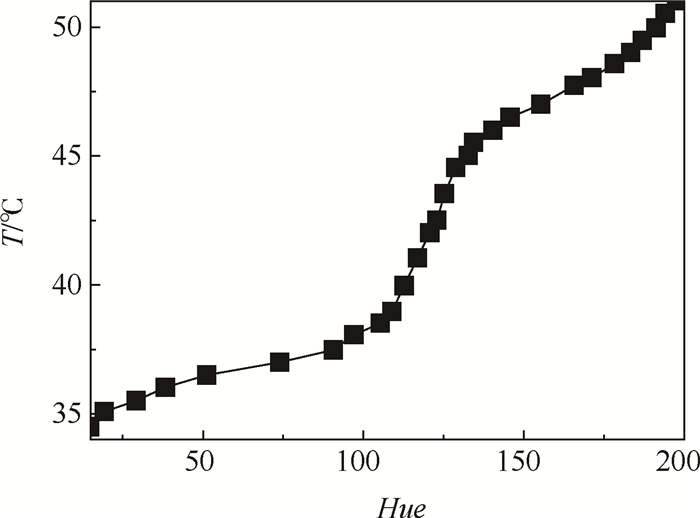

采用低温宽幅液晶SPN/R30C20W对实验件表面温度进行测量。为得到液晶色度(Hue)和壁面温度(T)的对应曲线,实验前需对液晶进行标定实验,标定时采用主流加热壁面的方法,用T型热电偶对液晶色度进行标定,得出温度和色度对应标定曲线,如图 4所示。

|

Fig. 4 TLC calibration curve |

定义主流雷诺数

| $ \mathit{R}{\mathit{e}_{_{\rm{D}}}}{\rm{ = }}{\mathit{\rho }_{\rm{m}}}{\mathit{U}_{\rm{m}}}\mathit{D}{\rm{/}}\mathit{\mu } $ | (1) |

吹风比

| $ \mathit{M}{\rm{ = }}{\mathit{\rho }_{\rm{c}}}{\mathit{U}_{\rm{c}}}{\rm{/}}{\mathit{\rho }_{\rm{m}}}{\mathit{U}_{\rm{m}}} $ | (2) |

旋转数

| $ \mathit{Rt}{\rm{ = }}\mathit{\Omega D}{\rm{/}}{\mathit{U}_{\rm{m}}} $ | (3) |

冷热气密度比

| $ \mathit{DR}{\rm{ = }}{\mathit{\rho }_{\rm{c}}}{\rm{/}}{\mathit{\rho }_{\rm{m}}} $ | (4) |

冷却效率

| $ \mathit{\eta }{\rm{ = (}}{\mathit{T}_{\rm{m}}}{\rm{ - }}{\mathit{T}_{\rm{w}}}{\rm{)/(}}{\mathit{T}_{\rm{m}}}{\rm{ - }}{\mathit{T}_{\rm{c}}}{\rm{)}} $ | (5) |

式中ρm为主流燃气密度,ρc为冷气密度,Um为主流燃气速度,Uc为冷气速度,μ为主流动力粘度,Ω为旋转速度。Tm为主流燃气温度,Tc为冷气温度,Tw为绝热壁温,η值越大表示壁面温度越低,冷却效果越好。

实验参数如表 2所示,主流流量为300kg/h,主流雷诺数为3370,主流温度为50℃,冷气温度为35℃,冷气与主流的密度比为1.05,吹风比为0.3到2.5。旋转速度固定在600r/min,此时旋转数为0.0162。主流燃气温度Tm和冷气温度Tc均由T型热电偶测量,经标定后其误差为±0.3℃,Tw为表面局部绝热壁温,由液晶测出,其误差为±0.5℃。由误差传递公式(6)可知,当Tw取42℃时,气膜冷却效率的相对误差为±7.76%。

| $ \Delta \mathit{\eta }{\rm{ = }}\sqrt {{{\left( {\frac{{\partial \mathit{\eta }}}{{\partial {\mathit{T}_{\rm{m}}}}}} \right)}^2} \cdot \Delta \mathit{T}_{\rm{m}}^2 + {{\left( {\frac{{\partial \mathit{\eta }}}{{\partial {\mathit{T}_{\rm{w}}}}}} \right)}^2} \cdot \Delta \mathit{T}_{\rm{w}}^2 + {{\left( {\frac{{\partial \mathit{\eta }}}{{\partial {\mathit{T}_{\rm{c}}}}}} \right)}^2} \cdot \Delta \mathit{T}_{\rm{c}}^2} $ | (6) |

|

|

Table 2 Operating conditions |

其中

| $ \frac{{\partial \mathit{\eta }}}{{\partial {\mathit{T}_{\rm{m}}}}} = \frac{{{\mathit{T}_{\rm{w}}}{\rm{ - }}{\mathit{T}_{\rm{c}}}}}{{{{\left( {{\mathit{T}_{\rm{m}}}{\rm{ - }}{\mathit{T}_{\rm{c}}}} \right)}^2}}} $ | (7) |

| $ \frac{{\partial \mathit{\eta }}}{{\partial {\mathit{T}_{\rm{w}}}}} = \frac{{ - 1}}{{{\mathit{T}_{\rm{m}}}{\rm{ - }}{\mathit{T}_{\rm{c}}}}} $ | (8) |

| $ \frac{{\partial \mathit{\eta }}}{{\partial {\mathit{T}_{\rm{c}}}}} = \frac{{{\mathit{T}_{\rm{m}}}{\rm{ - }}{\mathit{T}_{\rm{w}}}}}{{{{\left( {{\mathit{T}_{\rm{m}}}{\rm{ - }}{\mathit{T}_{\rm{c}}}} \right)}^2}}} $ | (9) |

本文研究了在转速为600r/min条件下,上游抑涡孔、中游抑涡孔和单个圆孔在吸力面和压力面的气膜覆盖区域和冷却效率分布情况。图 5为不同气膜孔在吹风比从0.3~2.5气膜冷却效率云图的分布情况,研究范围流向为0<X/D<11,展向范围为-4<Y/D<4。为便于对比,图 5中所有冷却效率的标度为从0.05~0.8,从蓝色到红色表示冷却效率从低到高。图 5中每一行表示相同孔型冷却效率随吹风比的变化,每一列表示相同吹风比冷却效率受孔型影响的变化。图 5(a)表示吸力面冷却效率分布,图 5(b)表示压力面冷却效率分布。

|

Fig. 5 Film cooling effectiveness distributions for different holes on pressure side and suction side(600r/min) |

在吸力面上,如图 5(a)所示,圆孔的气膜覆盖区域随吹风比的增加呈逐渐下降的趋势。M=0.3时,气膜覆盖区域最大;M=0.7时,由于冷气动量增加,出现冷气抬升再附壁现象,近气膜孔处覆盖区域减小;M= 1.5时,冷气抬升现象加剧,气膜覆盖区域急剧减小;M=2.5时,几乎没有气膜覆盖。上游抑涡孔的气膜覆盖区域随吹风比的增加呈现先增加后减小的趋势。在较低吹风比M=0.3和M=0.7时,均保持较大的覆盖区域,且M=0.7时最大。随着吹风比的增加,M=1.5时开始出现轻微的冷气抬升现象,近气膜孔处冷却效率稍微降低。M=2.5时与圆孔类似,出现较明显的冷气抬升现象,气膜覆盖区域明显减小。中游抑涡孔气膜覆盖区域随吹风比增加,总体面积大小稳定,只在展向有轻微减小。在高吹风比M=1.5和M=2.5时并没有出现冷气抬升现象,只在展向覆盖稍微减小,并随流向X/D的增加展向覆盖越来越小。

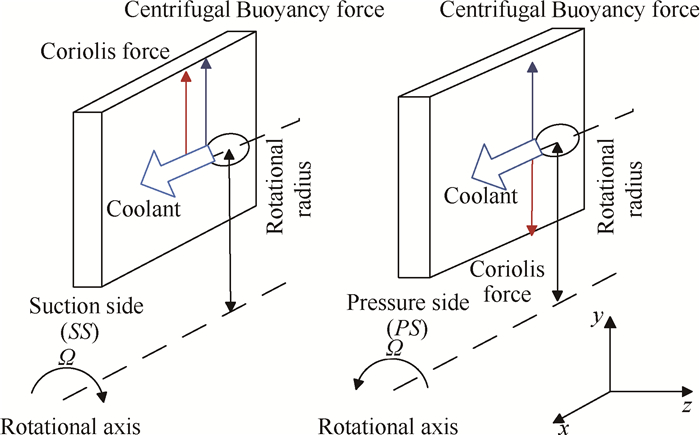

在压力面上,如图 5(b)所示,所有孔型气膜覆盖区域随吹风比的变化规律和吸力面相同。但由于旋转方向不同,相同孔型在相同吹风比下,吸力面和压力面的气膜轨迹出现了明显差异。通过对比可以看出,吸力面的气膜轨迹有明显向高半径偏转的趋势,压力面的气膜轨迹有向低半径偏转的趋势但是偏转现象并不明显,并且压力面的气膜覆盖区域明显大于吸力面。这些现象是因为在旋转状态下冷气射流会受到旋转附加力的作用。如图 6所示,旋转方向不同会使冷气射流受到不同径向的哥氏力作用。在吸力面,哥氏力和离心浮生力均指向高半径方向,所以吸力面气膜轨迹有向高半径偏转的明显趋势,导致冷气与主流掺混加剧,减弱附壁效应,减小气膜覆盖范围。在压力面,哥氏力指向低半径方向,与离心浮生力在径向方向相反,当哥氏力处于主导时,会有轻微向低半径方向偏转的趋势。

|

Fig. 6 Forces in y direction on suction side and pressure side |

通过图 5中纵向对比,在吸力面和压力面均可发现两种平行式抑涡孔相比单个圆孔气膜覆盖区域在相同吹风比下均有了明显提高,在低吹风比大约为圆孔的两到三倍,在高吹风比大约为圆孔的三到四倍。抑涡孔相比单个圆孔增加了两个与主孔平行的辅孔,辅孔的存在一方面能够抑制主孔对转涡对的强度,减弱射流和高温主流掺混,阻止冷气抬升;另一方面,能够为主孔射流卷吸提供冷气,增大气膜覆盖区域,提高气膜冷却效果。辅孔与主孔的相对流向位置对抑涡孔的冷却效果、气膜发展形态产生了较大影响,使上游抑涡孔和中游抑涡孔表现出了不同性能。在中低吹风比M<1.5时,上游抑涡孔表现出最优性能,气膜覆盖区域最大,且冷却核心区冷却效率最高。在高吹风比M>2.0时,上游抑涡孔出现类似圆孔的冷气抬升现象,导致气膜覆盖区域减小,但是相比圆孔将冷气抬升现象出现的吹风比从M=0.7向后推迟到M=1.5,并且覆盖面积远大于圆孔。中游抑涡孔在中低吹风比下气膜覆盖区域没有上游抑涡孔大,但是在高吹风比下表现出优异性能,很好地抑制了主孔对转涡对强度,没有出现冷气抬升现象。

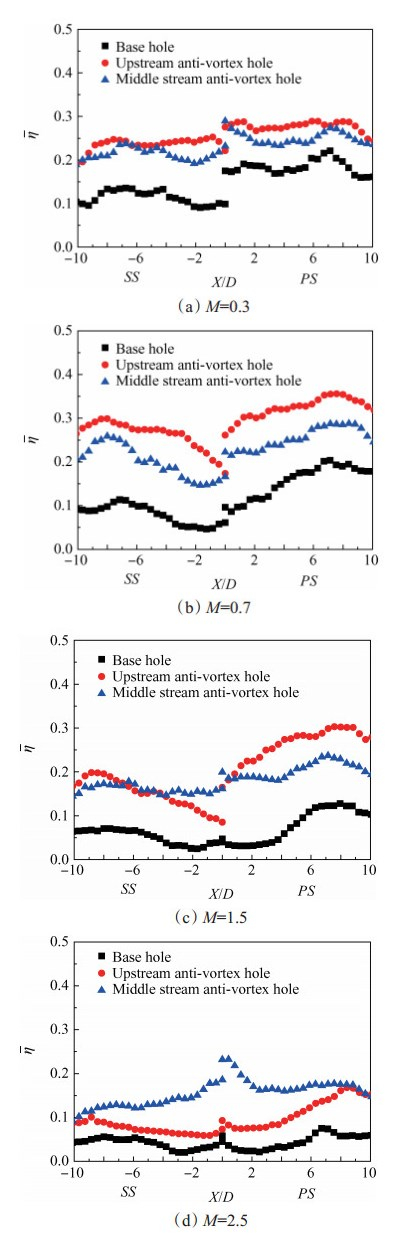

3.2 气膜冷却效率图 7为在旋转状态下吸力面(SS)和压力面(PS)不同孔型的展向平均气膜冷却效率对比图,展向平均范围为-4<Y/D<4。与图 5中气膜覆盖区域相似,在所有吹风比下,上游抑涡孔和中游抑涡孔的展向平均效率相比圆孔均有较大提高,不同吹风比下,提高幅度不同。M=0.3时,在X/D小于10的范围内,上游抑涡孔展向平均冷却效率最大,稍微高于中游抑涡孔,在吸力面约为圆孔的2倍,在压力面约为圆孔的1.5倍。M=0.7时,上游抑涡孔在吸力面和压力面依然保持最高的展向平均冷却效率,并且明显高于中游抑涡孔和单个圆孔,其气膜冷却效率沿流向约为中游抑涡孔的1.3倍,圆孔的3倍。随着吹风比的增加,M=1.5时,上游抑涡孔出现和圆孔类似的冷气抬升现象,导致近气膜孔口处的冷却效率降低。在吸力面冷气抬升现象相对明显,在X/D<5处上游抑涡孔小于中游抑涡孔,在其它位置仍然大于中游抑涡孔;在压力面上游抑涡孔冷气抬升不明显,冷却效率依然最高,只在X/D小于1时低于中游抑涡孔。在高吹风比M=2.5时,上游抑涡孔的冷气抬升在吸力面和压力面都十分明显,近气膜孔处冷却效率明显降低。中游抑涡孔在吸力面和压力面均表现出最优的展向平均冷却效率,沿X/D其展向平均冷却效率逐渐减小,在近气膜孔处约为上游抑涡孔的2.5倍,在远气膜孔X/D=9处中游抑涡孔和上游抑涡孔冷却效率大致相当。

|

Fig. 7 Lateral-averaged film effectiveness distributions for different holes on pressure side and suction side(600r/min) |

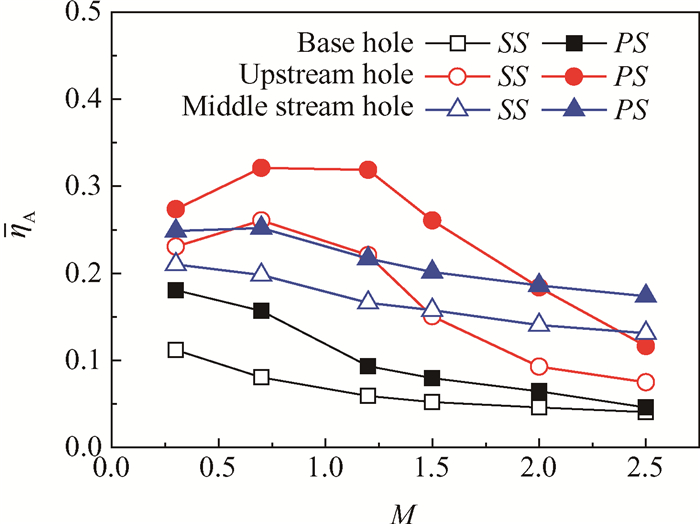

图 8为不同孔型的面平均冷却效率随吹风比的变化趋势,面平均范围为展向-4<Y/D<4,流向0<X/D<11。实心点为压力面(PS)冷却效率,空心点为吸力面(SS)冷却效率。随吹风比的增加,从图 8中可以看出与气膜覆盖区域(图 5)和展向平均冷却效率(图 7)相同的变化趋势。中游抑涡孔具有很好的吹风比适应性,在高吹风比M=2.5时表现最好,上游抑涡孔在中低吹风比下表现最好,面平均效率在相同吹风比下相比圆孔都有100%到250%的提高。圆孔面平均冷却效率随吹风比的增加逐渐降低,最优吹风比为M=0.3。上游抑涡孔的面平均冷却效率随吹风比的增加先增加后减小,最优吹风比为M=0.7。中游抑涡孔面平均冷却效率随吹风比增加呈缓慢下降趋势,而后基本维持稳定,最优吹风比在M=0.3左右。

|

Fig. 8 Area-averaged film effectiveness for all cases at different blowing ratios(600r/min) |

另一方面,所有孔型相同吹风比下压力面的冷却效率高于吸力面的冷却效率,这是由于冷气射流在吸力面的偏转趋势明显高于压力面,导致冷气与主流的掺混程度发生改变。压力面冷气出流所受径向哥氏力指向低半径方向,会在一定程度减弱离心效应对冷气射流的影响。吸力面冷气射流所受径向哥氏力与离心浮生力均指向高半径方向,使冷气出现明显的偏转趋势,从而使冷气与主流的掺混程度加剧,导致冷气更难附壁,从而降低气膜冷却效率。值得注意的是,在高吹风比条件下,由于圆孔冷气抬升现象十分严重,吸力面与压力面的冷却效率相差较小,都比较低。

4 结论(1) 旋转状态下,两种平行式抑涡孔均具有优异的气膜冷却性能,相比单个圆孔在相同吹风比下,气膜覆盖区域和冷却效率均得到大幅度提高。辅孔射流的存在能够抑制主孔射流对转涡对强度,阻止冷气抬升,减弱主孔射流与主流掺混,为其补充冷气,扩宽气膜覆盖区域。

(2) 辅孔位置会对抑涡孔的冷却性能产生重要影响。上游抑涡孔在中低吹风比M<1.5时表现最优,在高吹风比M>2.0时会出现冷气抬升导致近气膜孔口处冷却效率降低。中游抑涡孔具有很好的吹风比适应性,在高吹风比M=2.5时表现最优,没有出现冷气抬升现象。

(3) 旋转状态下,由于冷气射流受哥氏力和离心浮生力的作用,所有孔型的气膜轨迹在吸力面有向高半径方向明显偏转的趋势,在压力面偏转趋势并不明显。吸力面的气膜覆盖范围和气膜冷却效率均低于压力面。

| [1] |

韩介勤, 杜达, 艾卡德. 燃气轮机传热和冷却技术[M]. 程代京, 谢永慧, 译. 西安: 西安交通大学出版社, 2005.

(  0) 0) |

| [2] |

Goldstein R J, Eckert E R, Burggraf F. Effects of Hole Geometry and Density on Three-Dimensional Film Cooling[J]. International Journal of Heat and Mass Transfer, 1974, 17(5): 595-607. DOI:10.1016/0017-9310(74)90007-6

(  0) 0) |

| [3] |

Gritsch M, Schulz A, Wittig S. Heat Transfer Coeffcient Measurements of Film Cooling Holes with Expanded Slots[R]. ASME 98-GT-28.

(  0) 0) |

| [4] |

Bunker R S. A Review of Shaped Hole Turbine Filmcooling Technology[J]. Journal of Heat Transfer, 2005, 127(4): 441-453. DOI:10.1115/1.1860562

(  0) 0) |

| [5] |

Heidmann J D, Ekkad S. A Novel Antivortex Turbine Film-Cooling Hole Concept[J]. Journal of Turbomachinery, 2008, 130(3): 031020. DOI:10.1115/1.2777194

(  0) 0) |

| [6] |

蒋永健, 何立明, 苏建勇, 等. 利用小孔射流改善气膜冷却效率的数值研究[J]. 航空动力学报, 2008, 23(8): 1375-1380. (  0) 0) |

| [7] |

吴宏, 孟恒辉, 陶智, 等. 抑涡孔结构对气膜冷却效率的影响[J]. 航空动力学报, 2010, 25(10): 2238-2243. (  0) 0) |

| [8] |

刘晓红, 罗翔, 陶智. 大小孔交替排列对气膜冷却效率的影响[J]. 北京航空航天大学学报, 2010, 36(11): 1271-1274. (  0) 0) |

| [9] |

刘晓红, 陶智, 罗翔. 小孔辅助结构影响气膜冷却效果的实验[J]. 航空动力学报, 2011, 26(12): 2710-2715. (  0) 0) |

| [10] |

吴宏, 杨庆. 抑涡孔气膜冷却的大涡模拟[J]. 航空动力学报, 2012, 27(12): 2648-2654. (  0) 0) |

| [11] |

Dring R P, Blair M F, Joslyn H D. An Experimental Investigation of Film Cooling on a Turbine Rotor Blade[J]. Journal of Engineering for Power, 1980, 102(1): 81-87. DOI:10.1115/1.3230238

(  0) 0) |

| [12] |

Takeishi K, Aoki S, Sato T, et al. Film Cooling on a Gas Turbine Rotor Blade[J]. Journal of Turbomachinery, 1992, 114(4): 828-834. DOI:10.1115/1.2928036

(  0) 0) |

| [13] |

李国庆, 邓宏武, 肖俊. 旋转状态涡轮叶片吸力面单孔气膜冷却实验[J]. 航空动力学报, 2010, 25(4): 780-785. (  0) 0) |

| [14] |

李国庆, 邓宏武, 肖俊. 旋转状态下涡轮叶片压力面气膜冷却特性[J]. 北京航空航天大学学报, 2010, 36(11): 1286-1289. (  0) 0) |

| [15] |

杨晓军, 陶智, 丁水汀, 等. 旋转对气膜冷却覆盖区域的影响[J]. 北京航空航天大学学报, 2007, 33(12): 1383-1386. (  0) 0) |

| [16] |

Tao Z, Yang X, Ding S, et al. Experimental Study of Rotation Effect on Film Cooling over the Flat Wall with a Single Hole[J]. Experimental Thermal and Fluid Science, 2008, 32(5): 1081-1089. DOI:10.1016/j.expthermflusci.2007.12.003

(  0) 0) |

| [17] |

杨彬, 徐国强, 孟恒辉, 等. 旋转状态下曲率模型上的气膜冷却效率[J]. 推进技术, 2009, 30(3): 273-279. (YANG Bin, XU Guo-qiang, MENG Heng-hui, et al. Adiabatic Effectiveness Measurements on Rotating Curvature Models[J]. Journal of Propulsion Technology, 2009, 30(3): 273-279.)

(  0) 0) |

| [18] |

杨彬, 徐国强. 旋转状态下孔排构型气膜冷却特性实验研究[J]. 航空学报, 2010, 31(8): 1524-1537. (  0) 0) |

| [19] |

丁水汀, 王伟, 杨彬. 旋转状态下气膜冷却偏转理论的实验研究[J]. 推进技术, 2010, 31(5): 599-605. (DING Shui-ting, WANG Wei, YANG Bin. Experimental Study of Deflective Theory of Film Cooling Trajectory under Rotating Operating Conditions[J]. Journal of Propulsion Technology, 2010, 31(5): 599-605.)

(  0) 0) |

2018, Vol. 39

2018, Vol. 39