高的叶片马赫数和严峻的三维流动效应是跨声速高负荷压气机的主要特点,这将增加跨声速压气机的高强度的激波损失和二次流损失。弯/掠叶片作为改善转子三维激波结构和减少跨声速压气机二次流损失的有效手段已经被广泛应用于高负荷风扇、压气机的气动设计当中[1~5],国内外研究人员对此进行了广泛的研究。BLAHA等[6],DENTON等[7]和WADIA等[8]通过研究证明了转子前掠可以改善转子激波的三维结构、改善转子叶尖处的流场、减弱叶尖激波损失和激波和附面层相互作用的损失,改善压气机的性能和稳定裕度。BERGNE等[9]和HAH等[10]研究发现后掠叶片可以增加转子的峰值效率,但可能减少稳定工作范围。WADIA等[11]和BENINI等[12]采用不同的参数化方法对跨声速转子进行三维弯曲造型设计,研究发现叶片正弯(弯向叶片压力面)可以提高跨声速转子的效率,改变跨声速转子激波的三维结构。毛明明等[13]对跨声速转子进行了前掠和正弯联合的三维设计,同时对转子中部截面的基元叶型进行了二维设计以改善弯掠转子中部性能的降低,最终设计的跨声级性能显著提高,级最大效率提高3%,失速裕度提高40%。以上研究结果表明,前掠和正弯叶片都可以降低激波强度,减弱激波与附面层的损失,改善压气机的气动性能。鉴于三维弯掠改善压气机性能的良好效果,研究者充分利用优化算法结合代理模型的优化技术挖掘三维复合弯掠提高压气机性能的潜力。茅晓晨等[14]和张鹏等[15]采用遗传算法结合神经网络模型对跨声速转子叶片进行三维弯掠优化设计,优化造型减小了跨声速转子叶片大部分叶展的损失,激波位置后移,激波损失明显减少。

串列叶片自提出以来,由于具有高负荷、高效率的特性受到研究者们广泛关注。周正贵等[16, 17]对某些航空发动机中应用的串列叶型做了试验研究,研究结果表明串列叶型是提高压气机负荷、扩大压气机喘振裕度的有效方法。Bammert等[18~20]在多级压气机中运用串列转子进行了研究,Wu等[21]对串列叶型在压声速进气条件下进行了大量的基础研究工作。Hiroaki等[22]和McGlump等[23]分别在跨声压气机和高压压气机出口级中使用了跨声和亚声串列转子,都提高了压气机的单级负荷水平。刘宝杰等[24, 25]研究了串列叶片的前后排叶片的匹配关系,发现串列叶片前后叶片的轴向和周向位置对串列叶片的性能有很重要的影响。由于串列叶型的上述优点,国外早已将其应用于多种航空发动机压气机中,作为压气机的末级静子的有透默Ⅲc,J85,阿杜斯特、AJI-31ϕ等发动机,通过上述串列叶型的实际应用来看,有诸多优点的串列叶型在发动机上的发展前景十分广阔。

但由于串列叶型前后排叶片相互干涉严重,串列叶片的三维流动特性与常规压气机相比更为严峻,采用流动控制技术减弱强三维流动特性对串列叶片的影响具有重要意义。鉴于三维弯掠造型技术对改善压气机流动的良好性能,本文分别深入研究了掠形造型、弯形造型、复合弯掠造型技术对串列转子性能的影响。本文以某高负荷跨声速串列转子作为研究对象,分别对其进行了三维掠形造型、弯形造型优化设计,目的是探索掠形和弯形造型技术降低跨声速串列转子内流动损失的机理,提高跨声速串列转子气动性能。

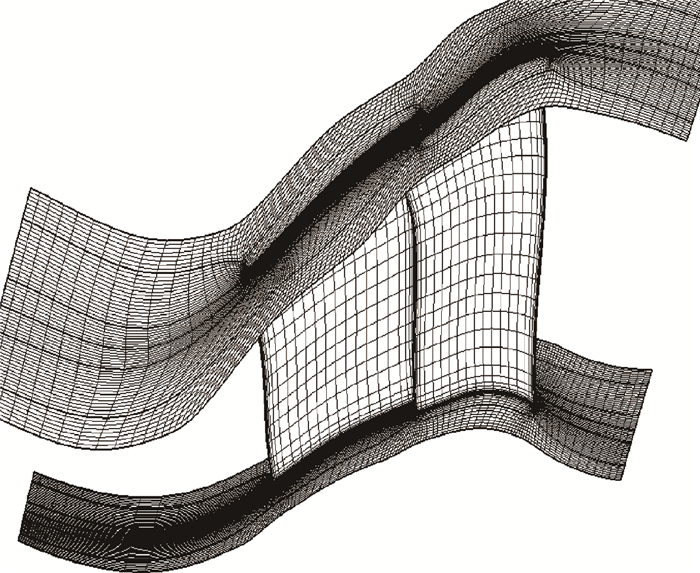

2 研究对象及数值方法 2.1 研究对象介绍本文以一高负荷跨声速串列转子作为研究对象,串列叶型的几何模型如图 1所示,表 1给出了串列叶型的参数定义,其中FA为前排叶栅,AA为后排叶栅,s为叶栅栅距,t为前排叶栅尾缘与后排叶栅前缘的周向距离,C为叶栅弦长,β为叶栅几何进气角,θ为叶栅弯角。表征串列叶型前后排叶型相对位置的5个参数是:弦长比(CR),弯角比(TR),轴向重叠度(AO),周向间距(PP),后排近似攻角(Kbb)。

|

Fig. 1 Tandem blade |

|

|

Table 1 Geometric definition of tandem blade |

本文研究的高负荷跨声速串列转子的设计参数如表 2所示,表 3给出了串列转子几何设计参数,该高负荷跨声速串列转子采用了基于NURBS中弧线的高性能叶型,其设计特点有:较高的叶尖进口马赫数、较高的负荷和较高的质量流量。经三维数值模拟验证,该高负荷转子的设计压比为2.9,设计效率高达90.2%,稳定裕度为8.8%。

|

|

Table 2 Aerodynamic parameters of tandem rotor |

|

|

Table 3 Geometry design parameters of tandem rotor |

本文计算网格采用NUMECA软件中的AutoGrid5自动网格生成模块生成,生成O4H结构网格,网格正交性 > 20°,通过对单排叶片进行网格无关系分析,发现在网格数大于45万时单排叶片的性能不再随网格增加而变化。因此本文串列转子网格总数取为90万,串列转子叶顶间隙采用蝶形网格,转子壁面的第一层网格尺寸为1μm,串列转子网格沿轴向、周向和叶展方向的网格节点数为185×83×59。数值模拟采用Numeca软件,对有限体积形式的三维雷诺平均N-S方程进行定常求解,湍流模型采用SpalartAllmaras模型。进口给定均匀分布的总温(288.15K)、总压(101.325kPa)、轴向进气,出口边界给定平均静压。图 2给出了串列转子的计算网格。

|

Fig. 2 Compute grid of tandem blade |

本文复合弯掠优化设计是基于优化算法和优化Kriging模型的基础上建立起来的,Kriging模型由于适用于拟合高度非线性、多峰值的问题而广泛应用于优化设计中,在优化过程中使用代理模型可以大大节省优化时间和成本。Kriging模型中普遍使用模式收索法寻找最优的相关参数,然而模式收索法对初始值十分敏感,因为初始值的原因无法收敛于最优值,导致Kriging模型拟合精度差,因此,本文优化设计中使用优化算法优化Kriging模型,基本思想是借助优化算法的全局搜索能力,获取使Kriging模型的似然函数取最大值的相关参数,从而保证Kriging模型具有最佳的预测精度。

本文通过改变串列转子积叠线的轴向和周向的坐标进行串列转子的三维弯掠造型,在进行三维优化造型之前,首先对串列转子叶片进行参数化,分别利用10个控制点的NURBS曲线对叶片压力面和吸力面型线进行拟合,对机匣和轮毂同样使用NURBS曲线进行拟合,叶片的三维积叠线由子午积叠线(掠形设计)和周向积叠线(弯形设计)组成,分别利用9个控制点的NURBS曲线对其进行参数化拟合,图 3为串列转子子午积叠线的NURBS参数化,其中横坐标Z代表串列转子子午积叠线轴向坐标相对于初始积叠线轴向坐标的变化量。

|

Fig. 3 NURBS parameterization of stacking line |

本文优化过程中保持叶型、轮毂和机匣的数据不变,为了分别研究弯掠造型对高负荷串列转子的影响,串列转子复合弯掠优化分两步进行,首先保持积叠线周向自由度(弯)不变,研究掠形优化对串列转子的影响,接着保持初始设计的积叠线子午向自由度(掠)不变,研究弯形优化对串列转子的影响,最后结合前两步的优化结果,研究复合弯掠造型对高负荷串列转子性能的影响。本文弯掠造型优化的优化目标是在不降低压比和流量的条件下尽可能提高跨声速风扇的等熵效率,优化工况选取为压气机近设计点。

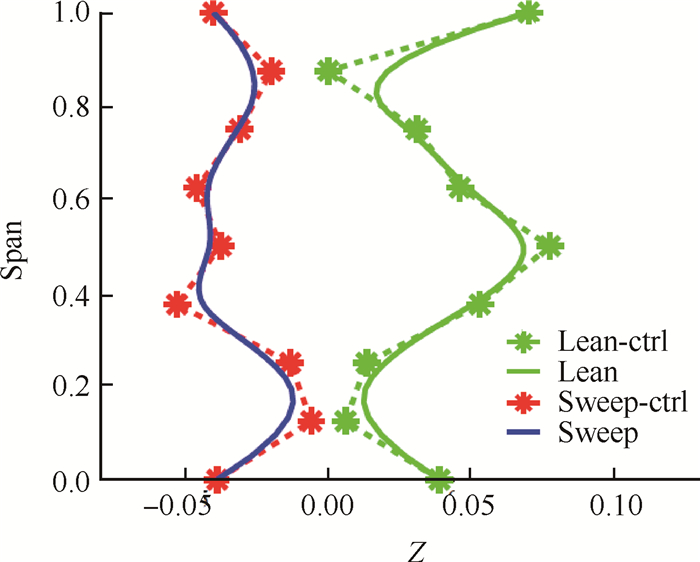

4 弯掠优化结果与分析图 4给出了积叠线弯形和掠形优化前后的对比图,其中图 4(a)给出了子午积叠线掠形优化前后的分布规律,图 4(b)给出了周向积叠线弯形优化前后的分布规律。图 4(a)横坐标Z代表串列转子子午积叠线轴向坐标相对于初始积叠线轴向坐标的变化量,正负号分别代表前掠串列转子和后掠串列转子;图 4(b)横坐标θ代表串列转子周向积叠线的周向坐标相对于初始积叠线周向坐标的变化量,其中正负号分别代表反弯转子(弯向吸力面)和正弯转子(弯向压力面)[26]。

|

Fig. 4 Comparison of stacking line |

从图 4(a)、4(b)中可以看出三维弯掠优化后的串列转子子午积叠线和周向积叠线均呈反S型分布规律,串列转子子午积叠线呈先前掠后后掠再前掠的规律,在60%叶展处串列转子后掠;图 4(b)中显示串列转子周向积叠线呈先正弯后反弯再正弯的规律,在50%叶展以下和80%叶展以上串列转子正弯。图 5给出了复合弯掠优化后的串列转子的三维形状。由图 4和以上的分析可知,掠形优化后串列转子整体前掠,弯形优化后串列转子整体正弯,因此为了表达方便,用Rotor代表原始的串列转子,用Sweeprotor,Leanrotor,Optrotor分别代表掠形优化后的前掠转子、弯形优化后的正弯转子、复合弯掠优化后的复合弯掠转子。

|

Fig. 5 Tandem rotor after optimization |

图 6给出了设计转速下串列转子优化前后的特性对比图。根据串列转子特性曲线,选取近最高效率点作为串列转子设计点。从图中可以看出:原型串列转子设计点的压比为2.9,设计效率90.2%,稳定裕度为8.8%,前掠转子设计点的压比为2.96,设计效率91.2%,稳定裕度为7.5%,正弯转子设计点的压比为2.966,效率91.23%,稳定裕度为10.8%,复合弯掠转子设计点的压比为3.0,效率91.67%,稳定裕度为8.4%。由以上分析和图 6可知,前掠转子在近设计点的压比和效率虽然增加了,但是引起了串列转子的稳定裕度的下降,相比之下正弯转子的性能得到了很大提升,复合弯掠转子的压比和效率增加是最明显的,但是稳定裕度也有一定的下降,主要原因是本文复合弯掠优化转子是由掠形优化和弯形优化的结果复合形成的,不是弯形和掠形同时优化的结果,因此保留了掠形优化转子的一些特性。由于优化过程是在压气机近设计点完成的,因此下面主要针对近设计点进行分析。

|

Fig. 6 Characteristic comparison after optimization at design speed |

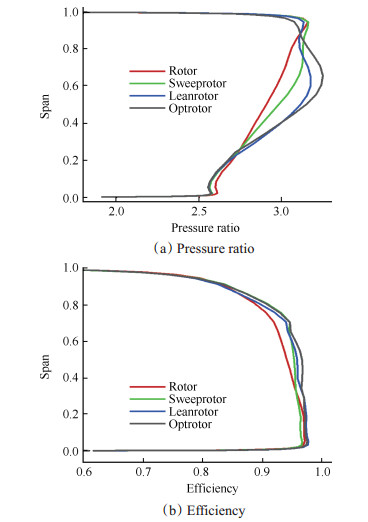

图 7给出了高负荷串列转子弯掠优化造型前后转子在设计点时出口截面总压比、效率径向分布图,由图可知,与原型转子相比,正弯转子和复合弯掠转子约20%到80%叶展区域负荷提高,叶根和叶尖区域负荷减少;前掠转子在叶根负荷也有少许降低,在20%叶展以上截面负荷增加;由效率沿径向分布图可知,与原型转子相比,前掠转子改善了原型转子在30%叶展以上的性能,正弯转子提高了原型转子95%叶展以下的效率,95%叶展以上效率和原型转子基本一致,复合弯掠转子提高了原型转子整个叶展的效率。由图 7(b)可知,前掠串列转子的叶尖损失最小,正弯转子叶根的损失最小,复合弯掠转子叶中截面的损失最小。

|

Fig. 7 Radial distribution of parameters at the outlet of tandem rotor on design point |

由以上分析,前掠转子能改善转子叶中和叶尖的性能,这主要有两方面原因:首先是因为前掠叶片叶尖压力比叶中的压力高,形成了由叶尖指向叶中的压力梯度,减弱了叶中附面层向叶尖的迁移,进而减弱叶尖附面层的摩擦损失;其次是前掠叶片可以减弱通道正激波的激波强度、降低激波损失(从后面的分析可知)。此外,正弯转子可以改善叶片大部分叶展的性能,主要是因为正弯叶片产生了由压气机端壁指向叶展中部的压力梯度,从而促使压气机端壁的低能流体向叶中迁移,减小了叶尖和叶根的低能流体引起的摩擦损失。正弯叶片增加叶中截面效率的原因是正弯叶片可以减弱通道正激波的激波强度和激波导致的附面层分离损(从后面的分析可知)。复合弯掠转子由于同时具有前掠转子和正弯转子的特点,因此复合弯掠转子改善了原型转子整个叶展的性能。

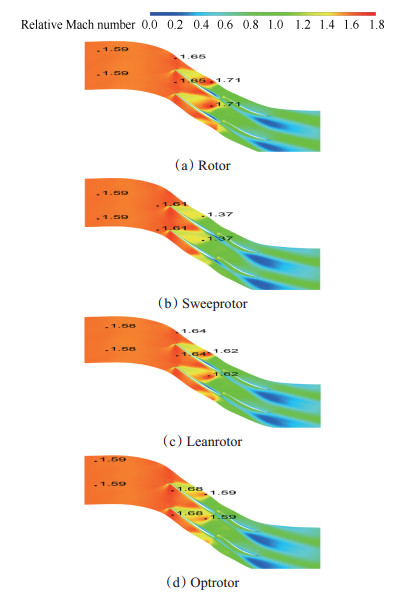

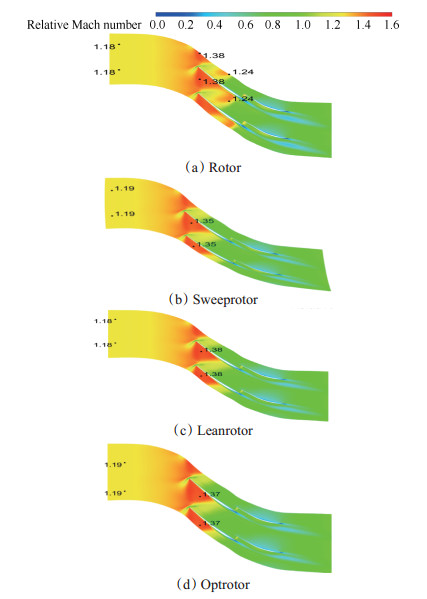

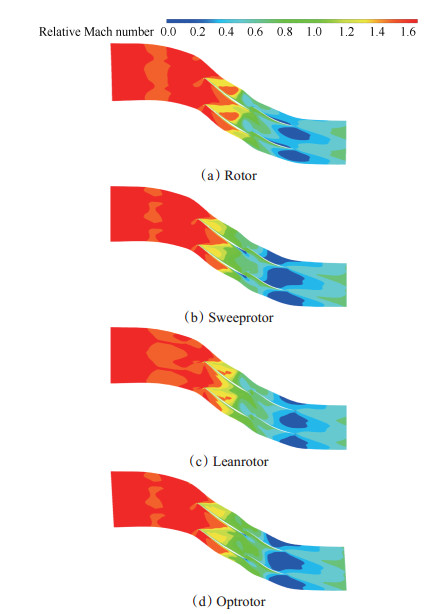

图 8给出了高负荷串列转子弯掠优化造型前后设计点的叶尖截面相对马赫数云图,由图可知,4个串列转子叶尖截面都是前缘斜激波和通道正激波的激波结构,与原型串列转子相比,正弯转子、前掠转子、复合弯掠转子的斜激波的激波结构和波前马赫数基本保持不变,但是3个优化后的转子的通道正激波的波前马赫数均小于原型串列转子,其中前掠转子的通道正激波的波前马赫数最小,这也是前掠转子叶尖的损失最小的原因。复合弯掠转子与正弯转子的相对马赫数云图基本保持一样,说明了本文的弯形造型在复合弯掠造型里启主导作用,4个串列转子的后排叶型的相对马赫数云图基本保持一致。

|

Fig. 8 Relative Mach number contours at 90% span on design point |

图 9给出了高负荷串列转子弯掠优化造型前后设计点的叶中截面相对马赫数云图,由图可知,4个串列转子叶中截面都是前缘斜激波和通道正激波的激波结构,与原型串列转子相比,掠形、弯形、复合弯掠设计都大大降低了通道正激波的波前马赫数,通道正激波的激波强度很弱,激波损失很小,结合图 7可知,掠形、弯形、复合弯掠设计的叶中截面通道正激波激波损失的减小使转子在20%叶展以上的性能得到了很大改善,也说明了掠形和弯形造型影响了20%叶展以上截面的激波结构,减弱了通道正激波的损失。图 10给出了串列转子弯掠优化造型前后设计点的5%截面(近轮毂截面)相对马赫数云图,由图可知,原型转子和正弯转子的相对马赫数云图基本一致,前掠转子和复合弯掠转子后排叶片尾缘的分离有少许的增加,这也是图 7(b)中前掠转子和复合弯掠转子叶根效率较低的原因。

|

Fig. 9 Relative Mach number contours at 50% span on design point |

|

Fig. 10 Relative Mach number contours at 5% span on design point |

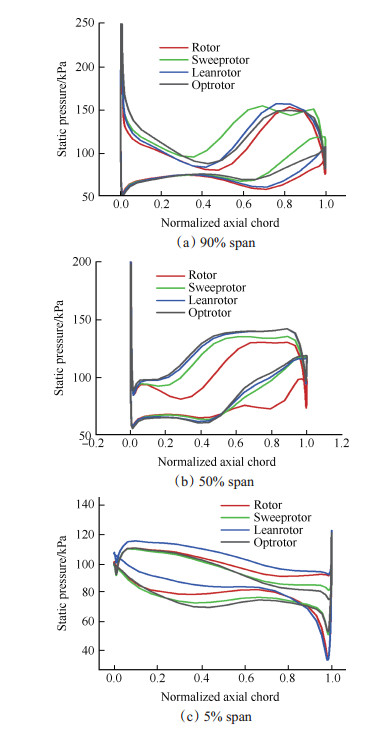

由图 8~10可知,弯掠造型后串列转子的后排叶片的相对马赫数云图基本保持一致,弯掠造型对后排叶片的影响较小,因此图 11只给出了串列转子前排叶片不同叶展的近壁面静压分布图,由图可知,弯掠优化改变了叶片负荷的轴向分布,50%叶展的前缘和中部负荷均有所增加,而后部负荷基本不变,90%叶展的前缘和中部负荷也有所增加,但是后部负荷有一定的降低,这可以一定程度上减小90%叶展截面激波后的附面层分离,设计点时叶根为负攻角状态,前掠转子和复合弯掠转子尾缘负荷较小。跨声速串列转子的主要特点是有显著的激波损失,转子叶片近壁面静压突升的位置可以近似看成激波的位置,由图可知,在叶尖截面,前掠转子和复合弯掠转子的激波位置有少许前移,正弯转子激波位置基本不变;在叶中截面,4个串列转子的激波位置基本一致。联系叶尖、叶中截面相对马赫数分布云图可知,叶尖、叶中截面效率的提升主要是因为波前马赫数的降低减弱了激波的强度,进而减弱激波损失。

|

Fig. 11 Static pressure distribution at different span of front blade on design point |

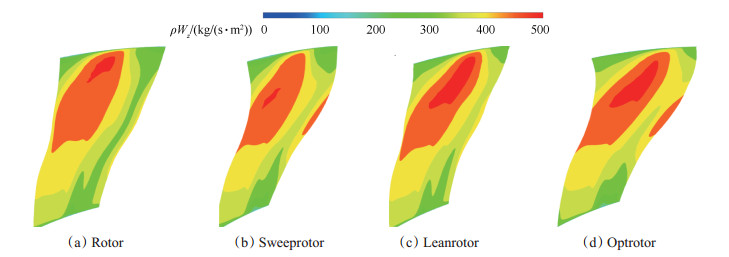

图 12给出了串列转子弯掠优化前后转子出口的单位质量流量ρwz云图(云图左侧为压力面,云图右侧为吸力面,下同),由图可知,弯掠优化后,串列转子叶中和叶尖的流通能力得到了改善,单位面积的质量流量的有一定程度的增加。

|

Fig. 12 Unit area mass flow contours at the outlet of tandem rotor |

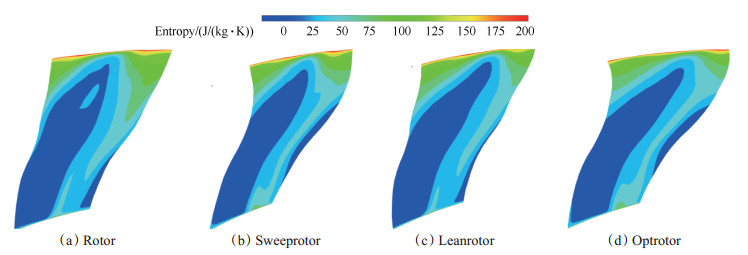

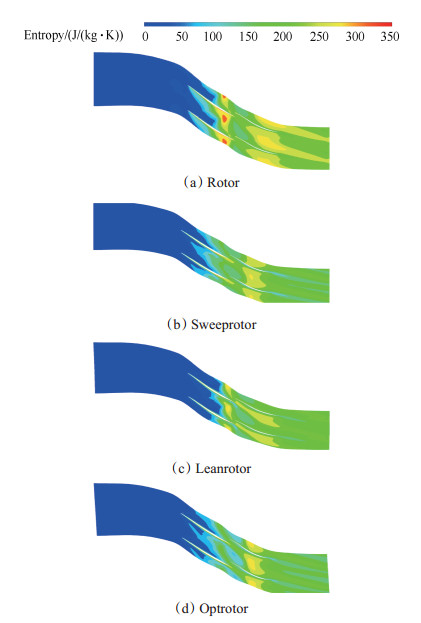

图 13给出了串列转子弯掠优化前后转子出口的熵增云图,由图可知,与原型转子相比,正弯转子的叶中和叶尖截面的熵增明显降低了,前掠转子叶中截面的熵增较小,复合弯掠转子叶中和叶尖截面的熵增最小,弯掠优化改善了叶中、叶尖大部分区域的流动。此外,前掠转子和复合弯掠转子叶根截面的熵增有少许增加,这与图 7中前掠转子叶根效率较低的结果一致。

|

Fig. 13 Entropy contours at the outlet of tandem rotor |

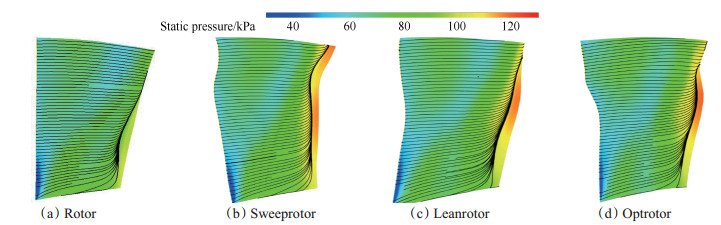

图 14给出了弯掠优化前后串列转子前排叶片吸力面的静压和壁面极限流线图,由图可知,与原型转子相比,前掠转子吸力面由于端壁附面层的迁移导致的分离线的终止位置由原来约80%叶高增加到了100%叶高处,前掠转子端壁附面层的迁移导致了前排叶片尾缘全叶高的堵塞,这也是前掠转子的稳定裕度降低的原因之一;此外对于正弯转子的前排叶片,由图 4可知,串列转子在轮毂和机匣附件正弯,正弯叶片使端壁处的低能高熵流体向叶中流动,这增加了正弯转子叶中附近的分离损失,但由图 14可知叶中附近的分离终止于90%叶展处,与原型串列转子一致;复合弯掠转子的壁面极限流线和弯形优化的转子基本保持一致。由前排叶片吸力面的静压分布图可知,与原型转子前排叶片相比,前掠转子叶中和叶尖、正弯转子的叶中、复合弯掠转子的叶中均存在小部分低速高压区,这是因为弯掠优化后叶尖、叶中截面的通道正激波的激波位置有少许前移,激波之后附面层分离有一定增加产生的。

|

Fig. 14 Limiting streamline and static pressure on front blade suction surface |

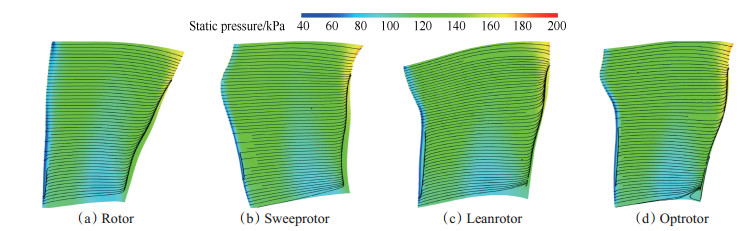

图 15给出了串列转子弯掠优化前后后排转子吸力面上的表面静压和壁面极限流线图,由图可知,4个转子的表面静压和壁面极限流线基本一样,由此可知,三维弯掠优化设计对后排叶片的流动影响较少,这是因为弯掠三维优化主要通过改变负荷的展向分配来改善激波的结构和损失,高负荷串列转子的后排叶片一般为亚声速流动,因此三维弯掠优化对后排叶片的影响较小,为了减少计算量,三维弯掠优化中可以考虑去掉串列转子的后排叶片,在前排叶片优化完成后按照设计的前后排相对位置参数重新设计后排转子。

|

Fig. 15 Limiting streamline and static pressure on aft blade suction surface |

图 16给出了串列转子弯掠优化前后设计点时近叶尖间隙的相对马赫数云图,由图可知,4个串列转子近叶尖间隙截面的激波结构由前缘斜激波和通道正激波组成,与原型转子相比,前掠转子和复合弯掠转子减弱了前排叶片的通道正激波强度,减小了激波损失,但是前掠转子和复合弯掠转子后排叶片的通道低速区明显增加了,叶尖间隙的低速气流在叶片吸压力面的压力梯度作用绕过叶片叶顶间隙形成叶尖泄漏流,因此增大了叶尖泄漏流的强度和损失,这也是前掠转子和复合弯掠转子稳定裕度减小的原因。正弯转子在减小前排叶片的通道正激波强度的同时没有增加叶尖泄漏流的强度和损失。

|

Fig. 16 Relative Mach number contours near tip clearance on design point of tandem rotor |

图 17给出了串列转子设计点时近叶尖间隙的熵增云图,由图可知,与原型串列转子相比,弯掠优化后的3个串列转子减弱了前排叶片的通道正激波的激波损失。但前掠转子和复合弯掠转子并没有减弱后排叶片的叶尖泄露流损失,正弯转子减弱了后排叶片的叶尖泄露流损失。

|

Fig. 17 Entropy contours near tip clearance on design point of tandem rotor |

通过本文研究,得到以下结论:

(1)与原型转子相比,前掠转子、正弯转子和复合弯掠转子在近设计点的效率分别提高了1%,1.03%,1.47%,正弯转子的稳定裕度增加了23%,但前掠转子和复合弯掠转子稳定裕度有少许下降。

(2)在高负荷跨声速串列转子的弯掠优化造型中,前掠造型能改善串列转子叶中和叶尖的性能,叶根性能有所下降,正弯造型能改善串列转子大部分叶展的性能,弯掠优化造型提升串列转子效率的原因是转子通道正激波波前马赫数的降低,而激波位置基本不变。

(3)三维弯掠优化重新分配了串列转子展向和轴向的负荷,降低了串列转子尖部和中部的激波强度,改善了串列转子叶展大部分区域的流通能力,跨声速串列转子的三维弯掠优化对串列转子后排叶片流动的影响较弱。

(4)正弯转子减弱叶顶间隙激波损失的同时也减小了叶尖泄露流损失。前掠转子和复合弯掠转子虽然减弱了串列转子叶顶间隙的激波强度,但增加了叶尖泄漏流的损失。

| [1] |

Gummer V, Wenger U, Kau H P. Using Sweep and Dihedral to Control Three-Dimensional Flow in Transonic Stators of Axial Compressors[J]. Journal of Turbomachinery, 2000, 123(1): 40-48.

(  0) 0) |

| [2] |

Gallimore S J, Bolger J J, Cumpsty N A, et al. The Use of Sweep and Dihedral in Multistage Axial Flow Com pressor Blading, Part 2: Low and High Speed Designs and Test Verification[R]. ASME 2002-GT-30329. http://gasturbinespower.asmedigitalcollection.asme.org/data/Journals/JOTUEI/28699/533_1.pdf?resultClick=1

(  0) 0) |

| [3] |

Gallimore S J, Bolger J J, Cumpsty N A, et al. The Use of Sweep and Dihedral in Multistage Axial Flow Com pressor Blading Part 1: University Research and Methods Development[J]. Journal of Turbomachinery, 2002, 124(5): 533-541.

(  0) 0) |

| [4] |

Okui H, Verstraete T, Van D, et al. Three-Dimensional Design and Optimization of a Transonic Rotor in Axial Flow Compressors[J]. Journal of Turbomachinery, 2011, 135(3): 77-88.

(  0) 0) |

| [5] |

Sasaki T, Breugelmans F. Comparison of Sweep and Dihedral Effects on Compressor Cascade Performance[J]. Journal of Turbomachinery, 1998, 120(3).

(  0) 0) |

| [6] |

Blaha C, Kablitz S, Hennecke D K, et al. Numerical Investigation of the Flow in an Aft-Swept Transonic Compressor Rotor[R]. ASME 2000-GT-0490. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1893686

(  0) 0) |

| [7] |

Denton J D, Xu L. The Effects of Lean and Sweep on Transonic Fan Performance[R]. ASME 2002-GT-30327. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1571050

(  0) 0) |

| [8] |

Wadia A R, Szucs P N, Crall D W, et al. Foward Swept Rotor Studies in Multistage Fans with Inlet Distortion[R]. ASME 2002-GT-30326. https://www.researchgate.net/publication/267498450_Forward_Swept_Rotor_Studies_in_Multistage_Fans_With_Inlet_Distortion

(  0) 0) |

| [9] |

Bergner J, Kablitz S, Passrucker H, et al. Influence of Sweep on the 3D Shock Structure in an Axial Transonic Compressor[R]. ASME 2005-GT-68835. https://www.researchgate.net/publication/267499821_Influence_of_Sweep_on_the_3D_Shock_Structure_in_an_Axial_Transonic_Compressor

(  0) 0) |

| [10] |

Hah C, Wennerstrom A J. Three-Dimensional Flow Fields Inside a Transonic Compressor with Swept Blades[J]. Journal of Turbomachinery, 1991, 113(2).

(  0) 0) |

| [11] |

Wadia A R, Law C H. Low Aspect Ratio Transonic Rotors: Part 2—Influence of Location of Maximum Thickness on Transonic Compressor Performance[J]. Journal of Turbomachinery, 1993, 115(2): 226-239. DOI:10.1115/1.2929227

(  0) 0) |

| [12] |

Benini E, Biollo R. On the Aerodynamics of Swept and Leaned Transonic Compressor Rotors[R]. ASME GT 2006-90547. http://www.researchgate.net/publication/236342056_On_the_aerodynamics_of_swept_and_leaned_transonic_compressor_rotors

(  0) 0) |

| [13] |

毛明明. 跨声速轴流压气机动叶弯和掠的数值研究[D]. 哈尔滨: 哈尔滨工业大学, 2008: 25-35. http://cdmd.cnki.com.cn/Article/CDMD-10213-2009224002.htm

(  0) 0) |

| [14] |

茅晓晨, 刘波, 张国臣, 等. 复合弯掠优化对跨声速压气机性能影响的研究[J]. 推进技术, 2015, 36(7). (MAO Xiao-chen, LIU Bo, ZHANG Guo-chen, et al. Effectiveness of Composite Optimization of Lean and Sweep on Transonic Compressor Performance[J]. Journal of Propulsion Technology, 2015, 36(7).)

(  0) 0) |

| [15] |

张鹏, 刘波, 茅晓晨, 等. 三维造型和非轴对称端壁在跨声速压气机中的应用[J]. 推进技术, 2016, 37(2): 250-257. (ZHANG Peng, LIU Bo, MAO Xiaochen, et al. Application of 3D Blading and Non-Axisymmetric Endwall in a Transonic Compressor[J]. Journal of Propulsion Technology, 2016, 37(2): 250-257.)

(  0) 0) |

| [16] |

周正贵, 吴国钏. 串列叶栅尾迹的实验研究[J]. 南京航空航天大学学报, 1994, 26(4): 555-559. (  0) 0) |

| [17] |

周正贵, 吴国钏. 自由流湍流度对串列叶栅性能的影响[J]. 航空动力学报, 1996, 1(11): 1-3. (  0) 0) |

| [18] |

Bammeert K, Staude R. New Features in the Design of Axial-Flow Compressors with Tandem Blades[R]. ASME 81-GT-113. http://www.researchgate.net/publication/290817759_New_Features_in_the_Design_of_Axial-Flow_Compressors_With_Tandem_Blades

(  0) 0) |

| [19] |

Bammert K, Staude R. Optimization for Rotor Blades of Tandem Design for Axial Flow Compressors[R]. ASME 79-GT-125. http://www.researchgate.net/publication/275095357_Optimization_for_Rotor_Blades_of_Tandem_Design_for_Axial_Flow_Compressors

(  0) 0) |

| [20] |

Bammert K, Beelte H. Investigation of an Axial-Flow Compressor with Tandem Cascades[J]. Journal of Engineering for Gas Turbines & Power, 1980, 102(4): 971-977.

(  0) 0) |

| [21] |

Wu G, Zhang B, Guo B. Experimental Investigation of Tandem Blade Cascade with Double Circular Arc-Profile [R]. ASME 85-GT-94. http://www.researchgate.net/publication/260650790_Experimental_Investigation_of_Tandem_Blade_Cascades_with_Double-Circular_ARC_Profiles

(  0) 0) |

| [22] |

Hiroaki, Hasegawa. Development of Highly Loaded Fan with Tandem Cascade[R]. AIAA 2003-1065. https://www.researchgate.net/publication/268566542_development_of_highly_loaded_fan_with_tandem_cascade

(  0) 0) |

| [23] |

Mcglumphy J, Ng W F, Wellborn S R, et al. Numerical Investigation of Tandem Airfoils for Subsonic AxialFlow Compressor Blades[R]. ASME 2007-GT-43929. http://www.researchgate.net/publication/245354933_Numerical_Investigation_of_Tandem_Airfoils_for_Subsonic_Axial-Flow_Compressor_Blades

(  0) 0) |

| [24] |

赵斌, 刘宝杰. 跨声串列转子及前后排叶片匹配特性分析[J]. 航空学报, 2011, 32(6): 978-987. (  0) 0) |

| [25] |

赵斌, 刘宝杰. 前、后排叶片相对位置对串列转子性能的影响[J]. 推进技术, 2012, 33(1). (ZHAO Bin, LIU Bao-jie. Effects of Relative Geometry Position of Forward and Aft Blades on Performance of Tandem Rotor[J]. Journal of Propulsion Technology, 2012, 33(1).)

(  0) 0) |

| [26] |

郭然, 贾力平, 樊小莉. NUMECA系列教程[M]. 北京: 机械工业出版社, 2013.

(  0) 0) |

2018, Vol. 39

2018, Vol. 39